TOOLS Arena

Verbesserte Titan-Bearbeitung

Der französische Luftfahrt-Zulieferer Sodapem muss täglich Top-Qualität produzieren, um den hohen Anforderungen seiner Kunden gerecht zu werden. Das Unternehmen fertigt mechanische Komponenten für Hubschrauber sowie Zivil- und Militärflugzeuge. Zur Bearbeitung von Strukturbauteilen aus Titan kommen Hochvorschubfräser vom Typ DAHM der Hartmetall-Werkzeugfabrik Paul Horn GmbH zum Einsatz. Im Vergleich zur vorherigen Lösung verbucht Sodapem deutlich höhere Standzeiten und realisiert schnellere Bearbeitungsprozesse.

Das Unternehmen Sodapem mit Sitz im südfranzösischen Sommières unweit von Montpellier gehört zur Gruppe Le Piston Français (LPF), einem Luftfahrtspezialisten mit fünf Produktionsstätten in Frankreich (3), Marokko und Polen. Das breite Produktportfolio umfasst mechanische Teile für Eurocopter und Airbus, Prototypen- und Vorserienfertigung sowie Komponenten für Bremssysteme und Öltanks für Flugzeugtriebwerke. LPF zählt zu den bedeutenden Zulieferern mittlerer Größe für die Aeronautik-Industrie in Frankreich.

Als der Ingenieur Jacques Sauvin sein Unternehmen 1970 in einer Garage unweit von Sommières gründete, verließen vorwiegend Teile für die IT den Vier-Mann-Betrieb. IBM baute daraus in einer Halle in Montpellier Computer zusammen. Mitte der 1970er Jahre gelang dem Unternehmen der Einstieg in die Luftfahrt. Inzwischen fertigt Sodapem ausschließlich für diesen Industriezweig. Die Franzosen produzieren hochwertige Teile unterschiedlicher Größe und Geometrie aus Titan, Inox und Inconel auf insgesamt 20 5-Achs-CNC-Maschinen.

„Wir haben erst kürzlich wieder neue Maschinen angeschafft“, sagt Vincent Fontaine nicht ohne Stolz. Seit 2012 leitet der Geschäftsführer die Geschicke des Unternehmens und hat Großes vor. In der Fabrik auf der grünen Wiese arbeiten 140 Mitarbeiter in zwei Hallen auf einer Produktionsfläche von 3800 Quadratmetern. Das Unternehmen ist gut im Geschäft: Bis 2020 soll sich die Fläche auf 20.000 Quadratmeter erhöhen. In der einen Halle entstehen Dreh- und Frästeile bis 650 Millimeter Durchmesser, in der anderen Frästeile bis 1200 Millimeter Durchmesser. Wenn die Kapazitäten ausgelastet sind, vergibt Sodapem Aufträge auch nach außen.

Werkstück aus Titan in der Aufspannung: Der Hochvorschubfräser DAHM von Horn arbeitet bei Sodapem mit Schnittgeschwindigkeiten von vc = 110 Metern pro Minute. Foto: Paul Horn

Weil das in jüngster Zeit immer häufiger vorkam, stand Sodapem vor einem Problem: Das Unternehmen wollte die Prozesszeiten für anspruchsvolle Fräsbearbeitungen in Titan verkürzen, um die Produktionskapazität zu erhöhen. Die Kunden fordern zunehmend hohe Bearbeitungsqualität und gleichzeitig schnelle Lieferzeiten. Mit dem bis dato eingesetzten Werkzeug eines Wettbewerbers waren die Franzosen folglich nicht mehr zufrieden. Die Fräser verschlissen zu schnell und lieferten nicht die geforderte Oberflächengüte. „Wir haben nach einem Partner gesucht, der technische Qualität ebenso bietet wie intensive Beratung, Service und Kundendienst. Denn wir wollten die komplette Betreuung im Paket“, beschreibt Sauvin.

Auf der Suche nach einem geeigneten Projektpartner halfen ihm die Kollegen im LPF-Werk Casablanca. Diese hatten bereits gute Erfahrungen mit dem Einsatz von Werkzeugen der Paul Horn GmbH gemacht. Sauvin nahm Kontakt mit Dominique Berson und Christophe Ferries, Technische Beratung und Verkauf von Horn France, auf. Die Frässpezialisten reagierten prompt und informierten sich vor Ort über die Problemstellung. Die Anforderungen waren klar umrissen: Sodapem wollte die Produktivität erhöhen, Maschinenzeiten reduzieren und Standzeiten verbessern. Nach einer gründlichen Analyse der Anwendung schlugen die Horn-Techniker den Einsatz des Hochvorschubfräsers vom Typ DAHM für die anspruchsvolle Bearbeitung der Titan-Bauteile mit komplexen Geometrien und unterschiedlichen Größen vor.

Die Tübinger führen dieses Werkzeug für Wendeschneidplatten vom Typ DAH mit Schneidkreisdurchmesser Ds = 20, 25, 32 und 40 Millimeter im Portfolio. Die Schnitttiefe beträgt ap = 1,2 Millimeter. Der Schaft besteht aus widerstandsfähigem Stahl. Die Werkzeughalter sind für Innenkühlung ausgelegt und je nach Durchmesser mit zwei, drei und vier Wendeschneidplatten bestückt. Die Platte ist aus Hartmetall mit spezieller Beschichtung. Die sichere Spannung der Wendeschneidplatten erfolgt mittels einer Schraube. Der Anwender kann im Verschleißfall schnell und ohne Spezialwerkzeug wechseln. Das reduziert Maschinenstillstandzeiten und spart damit bares Geld.

Für einen weichen Schnitt und minimierte Belastung sorgen die speziell präzisionsgesinterte Spanflächengeometrie und der stirnseitig große Schneidenradius. Ein kleiner Schneidenradius auf der Innenseite gewährleistet das schnelle und sichere Eintauchen. Die Hochvorschubfräser eignen sich besonders für tiefe Kavitäten. Durch die Geometrie der Wendeschneidplatte ergibt sich eine vorteilhafte Belastung in Achsrichtung der Werkzeuge, was hohe Zahnvorschübe ermöglicht. Das zähe Substrat SA4B ist zum Fräsen von Stahl, rostfreiem Stahl, Guss, Alu und Titan geeignet.

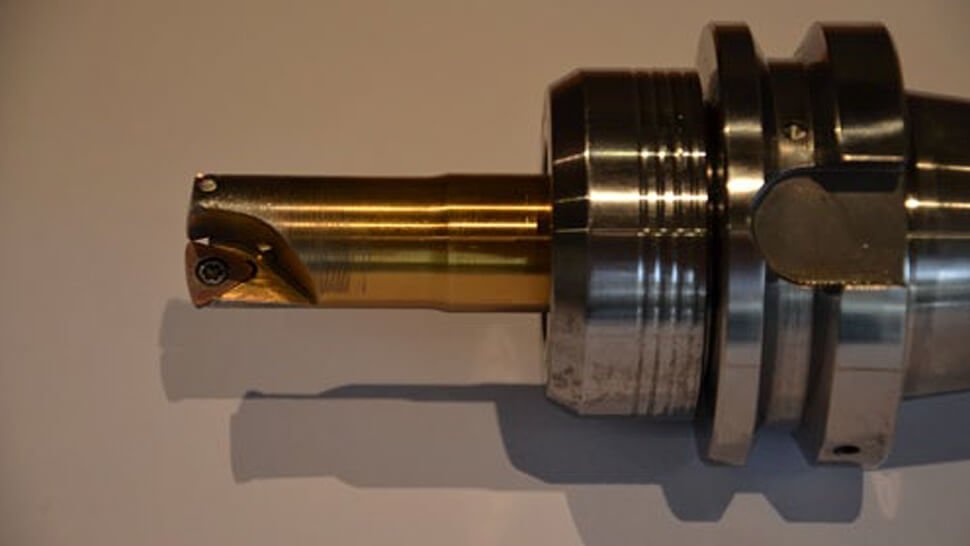

Der Werkzeugschaft des Hochvorschubfräsers DAHM besteht aus widerstandsfähigem Stahl, die Schneidplatte ist aus Hartmetall mit Spezial-Beschichtung. Fotos: Paul Horn

Sodapem-Geschäftsführer Vincent Fontaine (Mitte) schätzt die intensive Beratung durch Dominique Berson (links) und Christophe Ferries, Technische Beratung und Verkauf von Horn France.

Der Hochvorschubfräser vom Typ DAHM von Horn hat eine radial verschraubte Wendeschneidplatte.

Die Projektpartner einigten sich auf eine strategische Vorgehensweise und führten ausführliche Tests unter Praxisbedingungen durch. Erste Ergebnisse zeigten Vorteile des Horn-Werkzeugs im Vergleich zum Wettbewerbsprodukt auf. Dabei galt es aber noch, Feinjustierungen bis zum Serieneinsatz vorzunehmen. In dieser Phase war der Kontakt zwischen den Partnern sehr intensiv. „Die Horn-Spezialisten waren oft im Haus und haben unermüdlich gearbeitet, bis alle Probleme gelöst waren“, berichtet Fontaine. Er lobt das große Engagement und die fachlich profunde Betreuung durch die Horn-Spezialisten, die aufgrund der Testergebnisse schließlich den Einsatz des Hochschubfräsers mit Schneidkreisdurchmesser Ds = 20 Millimetern vorschlugen. „Die von mir prognostizierten Schnittgeschwindigkeiten lösten beim Maschinenbediener zunächst ungläubiges Staunen aus“, schmunzelt Berson.

Seit gut einem Jahr ist der Hochvorschubfräser DAHM bei Sodapem im Serieneinsatz – mit überzeugenden Resultaten. Das Präzisionswerkzeug leistet prozesssicher und zuverlässig Schnittgeschwindigkeiten von vc = 110 Metern pro Minute und ist um ein Vielfaches schneller als der zuvor eingesetzte Wettbewerbsfräser. Der Vorschub beträgt fz = 0,2 Millimeter pro Zahn. „Das sind sehr gute Werte. Nicht nur in der Titan-Bearbeitung zählt heute jede Minute. Unsere Prozesse sind effizienter und wirtschaftlicher geworden“, schildert Fontaine das Ergebnis.

Die widerstandsfähige Beschichtung der Schneide bearbeitet die Titan-Bauteile prozesssicher und in hoher Oberflächenqualität. Das französische Unternehmen hält die von den Kunden geforderten Güten bei sämtlichen Geometrien und Werkstückgrößen problemlos ein. Der Hochvorschubfräser hat die Franzosen auch hinsichtlich der Standzeit überzeugt: „Sie liegt um den Faktor zwei über den zuvor erzielten Werten. Das reduziert die Maschinenstillstandzeiten und bringt uns eine spürbare Prozessverbesserung“, weiß Fontaine.

Die von den Horn-Experten eingeschlagene Strategie ist aus Sicht von Sodapem aufgegangen. „Wir haben ein Rundum-Paket gesucht und bekommen. Mit dem Präzisionswerkzeug sind wir sehr zufrieden, und es gibt nach unserer Beobachtung nichts Besseres am Markt“, lobt der Geschäftsführer. Heutzutage arbeiten Hochvorschubfräser vom Typ DAHM mit Schneidkreisdurchmessern von 20, 25 und 32 Millimetern in Sommières. Und das dürfte in punkto Kooperation noch nicht das Ende der Fahnenstange sein. Mit Blick auf die gute Auftragslage und die angepeilte Produktionserweiterung sagt Fontaine: „Der Kontakt mit Horn France bleibt eng und wir werden weitere Bestellungen nach Tübingen schicken.“

Kontakt

Christian Thiele

Pressesprecher

Hartmetall-Werkzeugfabrik Paul Horn GmbH

Tübingen

Tel. +49 7071 7004-1602

E-Mail senden