Produktion

Starker Stellhebel für mehr Qualität

Mit dem Einzug der Hochgeschwindigkeits-, Hochleistungs- und Präzisionszerspanung sind die Anforderungen an die gesamte Prozesskette der Metallbearbeitung auf ein sehr hohes Niveau gestiegen. Selbst das Werkzeugspannfutter hat auf ein anspruchsvolles Bearbeitungsergebnis und die Wirtschaftlichkeit des Zerspanprozesses großen Einfluss. Die Zuverlässigkeit jedes einzelnen Glieds in der Prozesskette der Zerspanung ist im Zeitalter der Automatisierung wichtiger denn je, um prozesssicher fertigen zu können.

Das heutige Angebot an Spannsystemen ist groß, die Unterschiede sind beachtlich. Manches herkömmliche Spannzangen- und Weldonfutter erreicht bei moderner High-End-Zerspanung seine Leistungsgrenze.

Um qualitativ und wirtschaftlich optimale Bearbeitungsvorgänge zu erreichen, kommen andere Spanntechniken zum Einsatz. Vor allem hochpräzise, reibschlüssige Spannsysteme wie Schrumpffutter werden in der modernen Hochgeschwindigkeits- und Präzisionsbearbeitung bevorzugt.

Bedeutung der Spanntechnik

Bis vor einigen Jahren wurden Werkzeugmaschine, Spindel und Schneidwerkzeug als die entscheidenden Faktoren beim Fräsen angesehen, die Werkzeugaufnahme blieb als Schnittstelle weitgehend unbeachtet. Ein Fehler, denn wenn Steifigkeit, Wuchtgüte und Rundlaufgenauigkeit einer Werkzeugaufnahme nicht stimmen, wirkt sich das unmittelbar auf das Bearbeitungsergebnis aus: Genauigkeit und Oberflächenqualität leiden.

Werkzeug und Spindel verschleißen deutlich schneller, und letzten Endes sinkt die Prozesssicherheit. So entstehen beträchtliche Nachteile, die auf der Kostenseite unangenehm zu Buche schlagen. Zudem wird es schwer, einen Automatisierungsprozess im Rahmen von Industrie 4.0 umzusetzen.

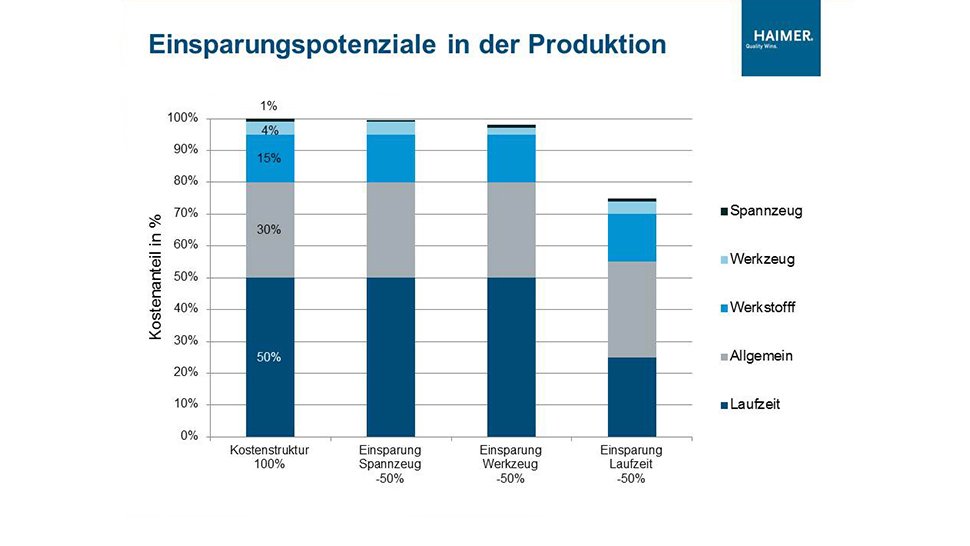

Dabei sind die Aufwendungen für Werkzeugaufnahmen – selbst für qualitativ hochwertige – im Gesamtprozess gering: In der Regel werden die Spannfutter zusammen mit der Erstausstattung der Werkzeugmaschine gekauft. Sie bleiben sehr lange in der Maschine. Studien haben gezeigt, dass die Ausgaben für Werkzeugaufnahmen etwa ein Prozent der Gesamtprozesskosten betragen. Warum an dieser Stelle sparen, wo doch Nachteile in Qualität, Produktivität, Prozesssicherheit und Verschleiß drohen?

Berechnungen zeigen, dass die Gesamtausgaben für Werkzeugaufnahmen weniger als ein Prozent der Gesamtprozesskosten in der Zerspanung betragen. Foto: Haimer

Berechnungen zeigen, dass die Gesamtausgaben für Werkzeugaufnahmen weniger als ein Prozent der Gesamtprozesskosten in der Zerspanung betragen. Foto: Haimer

Schrumpftechnik überzeugt

In den meisten hochwertigen Bearbeitungszentren sieht man Fräswerkzeuge, die in Schrumpffuttern gespannt sind. Doch auch bei diesen, auf den ersten Blick sehr einheitlich erscheinenden Werkzeugaufnahmen gibt es entscheidende Unterschiede.

Mit dem Erfolg der Schrumpffutter ist die Zahl der Anbieter gewachsen. Demzufolge ist gerade bei der Auswahl der Schrumpffutter Vorsicht geboten: Denn die Qualitätsunterschiede sind erheblich, und die über den Preis erzielbaren Einsparungen zahlen sich im Endeffekt nicht aus.

Die Schrumpftechnik hat grundsätzliche Stärken. Im Detail gilt es, bei den (Schrumpf-)Aufnahmen einiges zu beachten, um die volle Leistungsfähigkeit der Maschine ausnutzen zu können.

- Genauigkeit: Ein fachgerecht produziertes Schrumpffutter sollte eine Rundlaufgenauigkeit von weniger als drei Mikrometer (bei 3xD) erreichen.

- Wuchtgüte: Jedes Schrumpffutter sollte feingewuchtet sein. Als ideale Wuchtgüte hat sich für viele Anwendungen die Güteklasse G2.5 bei 25.000 Umdrehungen pro Minute beziehungsweise bei kleinen Aufnahmen niedriger als 1 gmm Restunwucht herauskristallisiert.

- Schneller Werkzeugwechsel: Die Wechselzeit bei Schrumpffuttern ist nicht zu schlagen, zumindest wenn der Prozess mit leistungsstarken, induktiven Schrumpfmaschinen verbunden ist.

- Verschiedene Standardausführungen: Es ist für verschiedene Anwendungen ein breites Sortiment an Konturen und Ausführungen erforderlich. Bei Haimer wurden sogenannte Power Shrink Chucks speziell für Hochgeschwindigkeits- oder Hochleistungsfräsanwendungen entwickelt.

- Verlängerte Aufnahmen: Um tiefe Kavitäten zu bearbeiten, lassen sich Schrumpffutter mit Schrumpfverlängerungen kombinieren.

- Werkzeugkühlung: Mit dem Cool Jet beziehungsweise dem Cool Flash System gibt es Kühlmöglichkeiten, die sogar bei hohen Drehzahlen ausreichend Kühlmittel zur Schneide transportieren.

- Sauberkeit: Das konstruktiv abgedichtete System ist gegenüber Verunreinigungen besser geschützt als andere Aufnahmesysteme.

- Wartung: Schrumpffutter benötigen – anders als Frässpannfutter mit Rollenlager oder Hydrodehnspannfutter – keine ungeplanten Wartungsarbeiten.

Ganz allgemein lässt sich über die Schrumpftechnik aussagen, dass sie, aus dem Werkzeug- und Formenbau kommend, inzwischen zahlreiche weitere Anwendungsgebiete der Präzisionszerspanung quasi als Standard besetzt hat, da ihre Flexibilität, ihre Vielfältigkeit der Geometrien und die hohe Präzision vom Anwender geschätzt werden. Speziell mit hochgenauer Schrumpftechnik können aufgrund ihrer Prozesssicherheit Automatisierungsprozesse realisiert werden, damit auch in der dritten Schicht die Maschine läuft und nicht der Bediener.

Mehr denn je sind hochqualitative Werkzeugaufnahmen ganz gleich in welcher Branche und Anwendung direkte Kostenbeeinflusser und liefern einen entscheidenden Beitrag zum Gesamtprozess in der Zerspanung.Kontakt

Tobias Völker

Leiter Marketing

Haimer GmbH

Igenhausen

Tel. +49 (0) 82 57 / 99 88-0

E-Mail senden

Anzeige