Titelthema

Elektrischer Antriebsstrang – was nun, Getriebe?

Braucht man für elektrisch angetriebene Fahrzeuge überhaupt noch ein Getriebe? Im Jahr 1900 stellten Ludwig Lohner und Ferdinand Porsche auf der Pariser Weltausstellung ein elektrisch angetriebene Allradfahrzeug mit vier Radnabenmotoren vor, ohne Getriebe und mit einer Reichweite von immerhin 95 Kilometern bei 16 Stundenkilometern. Die technischen Daten waren respektabel, hatte man doch nur den Vergleich zu Pferdekutschen. Heute sind die Zeiten schwerer Bleisäurebatterien und widerstandsgeregelter GleichstromMotoren vorbei. Lithium-Batterien haben eine zehnmal höhere Energiedichte und Elektromotoren sind leicht, haben hohe Wirkungsgrade und eine hohe Leistungsdichte. Allerdings nur, wenn man sie mit sehr hohen Drehzahlen betreibt, und da ist es wieder, das Getriebe… Klingelnberg hat für dieses Problem ein Closed-Loop-Produktionssystem entwickelt.

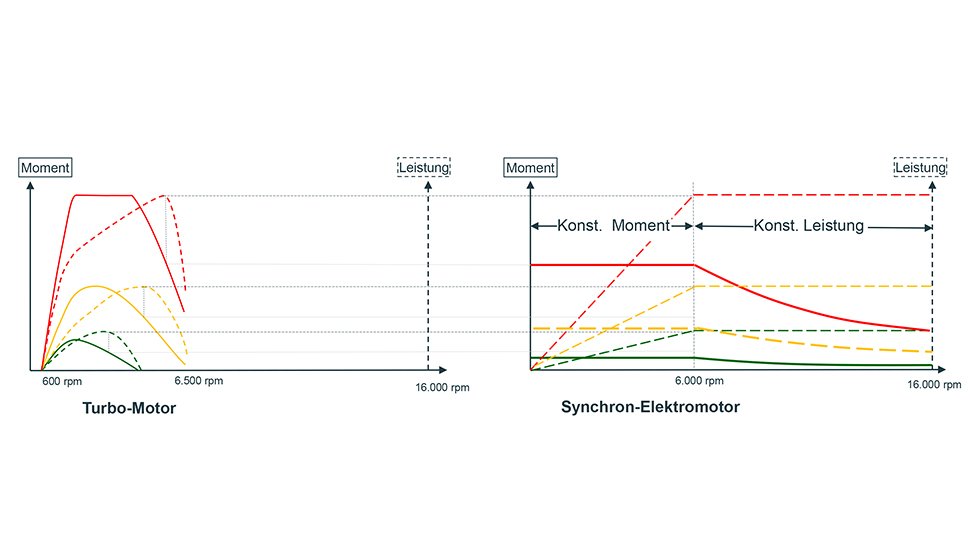

Warum muss ein Getriebe für den elektrischen Antrieb eine andere Spezifikation erfüllen? Das liegt an dem gänzlich unterschiedlichen Kennfeld eines Elektromotors. Für unterschiedliche Leistungsabgaben sind der Verlauf des Drehmoments und der Leistung in Abhängigkeit von der Drehzahl für einen Verbrennungs- und einen Synchronmotor unterschiedlich.

Anforderungen an Getriebe im elektrischen Antriebsstrang

Auffällig sind der breite Drehzahlbereich und der horizontale Drehmomentverlauf des Synchronmotors. Statt vieler Gänge, wie sie für Verbrennungsantriebe nötig sind, reicht ein einziger Gang aus – und man braucht weder Rückwärtsgang noch Kupplung.

Bei einem 150-Kilowatt-Elektromotor kommen 2500 Newtonmeter Drehmoment an den Rädern an. Da die nutzbare Energie an Bord eines Elektroautos mit einer 75 Kilowattstundenbatterie nur etwas mehr als neun Prozent verglichen mit einem 75-Liter-Benzintank beträgt, muss sehr sparsam damit umgegangen werden. Statt beim Bremsen die kinetische Energie in Wärme zu verwandeln, wird bei Elektroautos der Motor als Generator betrieben, um so die Batterie aufzuladen. Will man brauchbare Verzögerungswerte erreichen, dann liegt die Bremsleistung mit bis zu 250 Kilowatt und 3300 Newtonmetern Radmoment deutlich über den Werten für die Traktion. Somit muss dem Schubbetrieb eines Elektrogetriebes viel Aufmerksamkeit gewidmet werden.

Wie sieht die Getriebe-Auslegung aus?

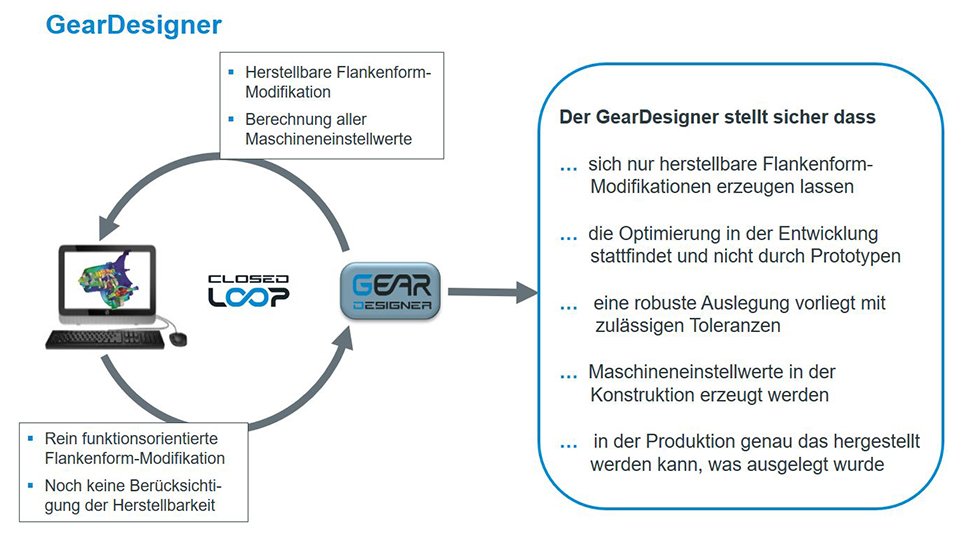

Um den Schubbetrieb in der Verzahnungsauslegung zu berücksichtigen, braucht es Zahnflankenmodifikationen. In Verbindung mit den äußerst engen Toleranzen von teilweise nur plus/minus ein Mikrometer spielt die exakte Herstellbarkeit solcher Modifikationen die entscheidende Rolle. Um die Herstellbarkeit sicherzustellen, muss mittels Simulation des Schleifprozesses die gewünschte Zahnflankenform in eine tatsächlich herstellbare überführt werden.

Beim Wälzschleifen sind die Freiheitsgrade für Zahnflankenmodifikationen entweder begrenzt oder sie treiben die Produktionskosten in die Höhe. Mit topologischem Schleifen lässt sich die wegen der Flankenlinienballigkeit entstehende Verschränkung zwar ausgleichen, aber man bezahlt dafür mit ungefähr zehn Prozent geringerer Produktivität.

Umso wichtiger ist es, dass Entwicklung und Fertigung eng zusammenrücken. Vernachlässigt man den Aspekt der Herstellbarkeit von Modifikationen, dann fressen die systembedingten Abweichungen des Wälzschleifens einen erheblichen Anteil der Toleranz auf, und es beginnt das bekannte Spiel zwischen Entwicklung und Fertigung, bei wem die Schuld für nicht zeichnungsgemäß gefertigte Zahnräder liegt.

Überführung der Wunschmodifikation in eine herstellbare Zahnflankenform. Bilder: Klingelnberg

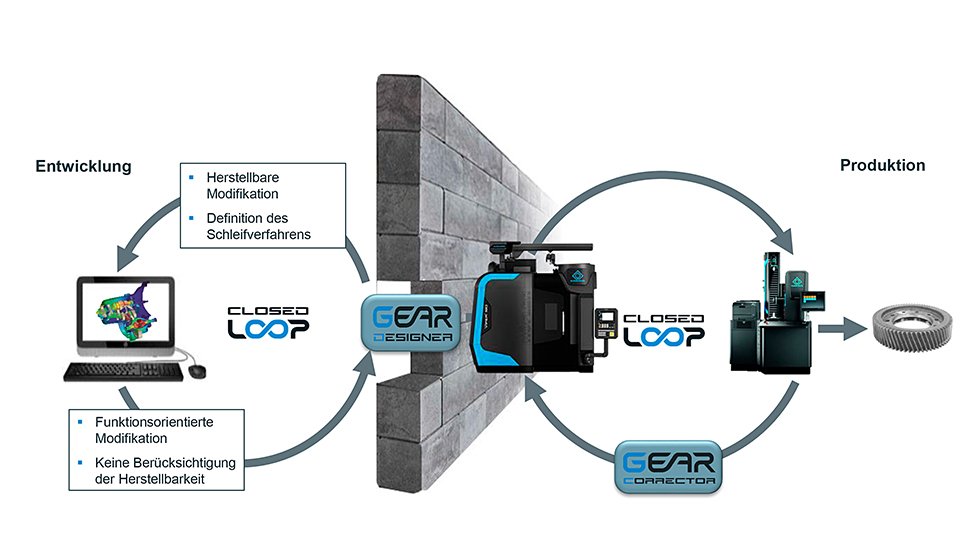

Klingelnberg hat das Closed-Loop-Entwicklungs- und Produktionssystem entwickelt. Bilder: Klingelnberg

Die Kennlinien eines Verbrennungsmotors (links) und eines Synchronmotors (rechts) im Vergleich. Bilder: Klingelnberg

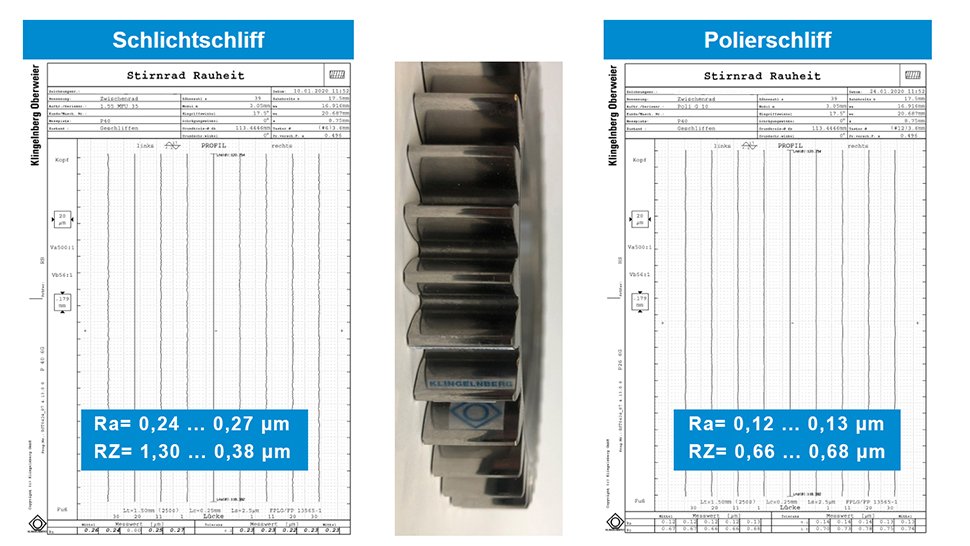

Rauheitskennwerte Schlichtschleifen versus Polierschleifen: Je höher der Traganteil und je geringer die Rauheitskennwerte sind, desto höher ist die Sicherheit der Verzahnung gegen Schäden. Bilder: Klingelnberg

Fertigungstechnische Lösungen

Um genau das zu fertigen was ausgelegt wurde, sind digitale Assistenzsysteme wertvolle Helfer. Deshalb hat Klingelnberg das Closed-Loop-Produktionssystem entwickelt. Da die Fertigung eine im mathematischen Sinn herstellbare Zahnradgeometrie bekommt, können Algorithmen korrigierte Maschineneinstellungen berechnen, mit denen beim nächsten Schliff die Fertigungsabweichung automatisch minimiert wird. So kann die Produktion exakt das fertigen, was die Entwicklung vorgegeben hat.

Für einen sparsamen Umgang mit der Energie ist ein möglichst hoher Wirkungsgrad von Bedeutung. Der Wirkungsgrad des Elektromotors lässt erst wieder einen Sprung zu, wenn die Kupferwicklungen durch Supraleiter ersetzt werden, und mit IGBT-Bauteilen (Schaltnetzteile, Motorsteuerungen, Umrichter) in der Leistungselektronik sind bei Frequenzumrichtern die größten Potenziale auch schon gehoben. So liegt der Fokus wieder auf dem Getriebe.

Beim Getriebewirkungsgrad sind Planschverluste im Schmiermittel der größte Posten. Sie lassen sich nur durch niedrigviskose Öle verringern, allerdings zu Lasten der Sicherheiten für die Fress-, Grauflecken- und Grübchentragfähigkeit der Verzahnung. Die Gegenmaßnahme ist das Fein- oder Polierschleifen der Zahnflanken. Je höher der Traganteil und je geringer die Rauheitskennwerte sind, desto höher ist die Sicherheit der Verzahnung gegen die Schäden.

Das wird beim Vergleich eines geschliffenen und eines poliergeschliffenen Zahnrades erkennbar. Um die Technologie des topologischen Schleifens auch für den Polierschliff anwenden zu können, braucht es ein breites Poliersegment auf der Schleifschnecke. Die Höfler Stirnrad-Schleifmaschine Speed Viper Baureihe bietet mit 200 Millimetern Schleifschneckenbreite gute Voraussetzungen. Die vielen Bemühungen um minimale Geräuschemission lassen das menschliche Ohr oft kalt. Mit psychoakustischen Kennwerten die Geräuschwahrnehmung zu beschreiben ist der richtige Weg, aber wie die Verbindung dieser Kennwerte zur Zahnflankengeometrie aussieht, bleibt weiter ein Forschungsthema.

Untersuchungen haben gezeigt, dass bereits kleinste Unregelmäßigkeiten auf der Zahnflanke zu störenden Geisterordnungen führen. Um diese messtechnisch zu erfassen, hat Klingelnberg die Gear-Deviation-Analysis entwickelt. Basierend auf Profil- und Flankenlinienmessung eines Zahnrads wird unter Berücksichtigung der Teilungsabweichung eine Ordnungsanalyse durchgeführt. So bekommt man ohne zusätzlichen zeitlichen Aufwand in der Qualitätssicherung ein drittes Messblatt, auf dem das zu erwartende Ordnungsspektrum zu sehen ist. So lassen sich faule Eier, oder besser formuliert akustisch auffällige Zahnräder, sehr früh entdecken.

Kontakt

Hartmuth Müller

Leiter Technologie und Innovation

KLINGELNBERG GmbH

Sandra Küster

Marketing-Leitung

KLINGELNBERG GmbH

Tel. +49 2192 81 370

E-Mail senden

Anzeige