Titelthema

Schwäbisches Rezept für Elektromobile

Viele Köche können den Brei auch verbessern: Diese Erfahrung trifft auf eine neue süddeutsche Allianz zu, denn dort steuern zwei mittelständische Maschinenbauer ihre Spezialität zu einem Menü der elektromobilen Art bei. Gehring und Wafios bieten der Automobilindustrie weltweit gemeinsam komplette Turnkey-Fertigungslinien für Hairpin-Statoren an. Unterstützt werden sie vom Unternehmen Copaltec, dessen spezielle Gießharztechnologie die Leistung von Elektromotoren um nahezu 20 Prozent steigern soll. Die Zutaten zu dieser schwäbischen Spezialität erfuhr Technikreporter Nikolaus Fecht im Interview mit Dr. Wolfram Lohse (Chief Technology Officer, Gehring), Tobias Single (Leiter für Elektromobilität, Wafios) und Jochen Nahl (Ingenieur, Copaltec).

Zusammen mit den Umformspezialisten von Wafios bildet Gehring einen Verbund mit insgesamt fast 3000 Mitarbeitern. Was spricht für den Zusammenschluss?

Lohse:Gehring gehört seit der Übernahme im November 2020 zur Nagel-Gruppe, die damit ihre Rolle als Technologiepartner für Elektromobilität ausbaute. Zusammen mit Wafios entsteht ein Verbund, mit dem wir bei Turnkey-Projekten schlagkräftig auftreten können. Die Kooperation kann die gesamte Prozesskette effizienter aufbauen, weil wir den gesamten Prozess betrachten und nicht nur die Einzelprozesse. Wir bieten also alles aus einer Hand – von der Prototypenfertigung bis hin zur Serienproduktion. Ein weiterer wichtiger Aspekt, der OEM hat für die gesamte Prozesskette nur noch einen Ansprechpartner.

Welche Vorteile bringt der Verbund aus der Sicht von Wafios?

Single:Der größte Profiteur ist der Automobilhersteller. Er profitiert von unserem umfangreichen, jahrelang erarbeiteten Know-how, das alle unnötigen Schnittstellen und Reibungspunkte von Einzellösungen beseitigt. Wir entwickeln gemeinsam schnell und kundengerecht sichere Prozesse. Jeder von uns steuert das Know-how rund um seine Kerntechnologien bei. Die Kooperation bündelt die jahrzehntelange Erfahrung von Gehring bei der Auslegung von Anlagen für die automobile Serienfertigung und die Technologieführerschaft von Wafios im Bereich der Richttechnologie und Drahtumformung, die insbesondere für die Fertigung der Hairpins sehr wichtig ist.

Hohes Tempo ist in der Großserie gefragt, denn dort entstehen E-Motoren im 20- bis 30-Sekundentakt. Wie bringen Sie das sehr komplexe Drahtbiegen für die Statorfertigung mit diesem Tempo in Einklang?

Single:Wir beherrschen diese Komplexität durch die Übertragung reifer Biegetechnologien aus anderen Anwendungen sowie die Ergänzung hairpin-spezifischer Innovationen und können auf der Basis des vorhandenen Know-hows effiziente, prozessfähige und zukunftssichere Gesamtlösungen anbieten.

Inwieweit handelt es sich dann um skalierbare und modulare Lösungen?

Lohse:Wir integrieren die jeweils erforderliche Fördertechnik und Automatisierung von Zulieferern. Die Betonung liegt auf „jeweils erforderlich“: So ergibt eine Vollverkettung bei einer jährlichen Losgröße von maximal 50.000 beispielsweise in der Regel keinen Sinn. Doch dank der Skalierbarkeit kann eine ursprünglich für die Kleinserie ausgelegte Anlage bei Bedarf auch Richtung Großserie wachsen.

Geschäftsführer bei NAGEL (li.) und der neu erworbenen Firma Gehring und Dr. Uwe-Peter Weigmann, Vorsitzender des Vorstands von WAFIOS, freuen sich über die neugegründete Allianz. Bild: Wafios

Team-Arbeit: Die Ingenieure bei Gehring und Wafios stimmen sich bei der für das Laserschweißen entscheidenden Abisolierungsqualität des Kupferdrahtes ab, um so die Folgeprozesse zu optimieren. Foto: Gehring

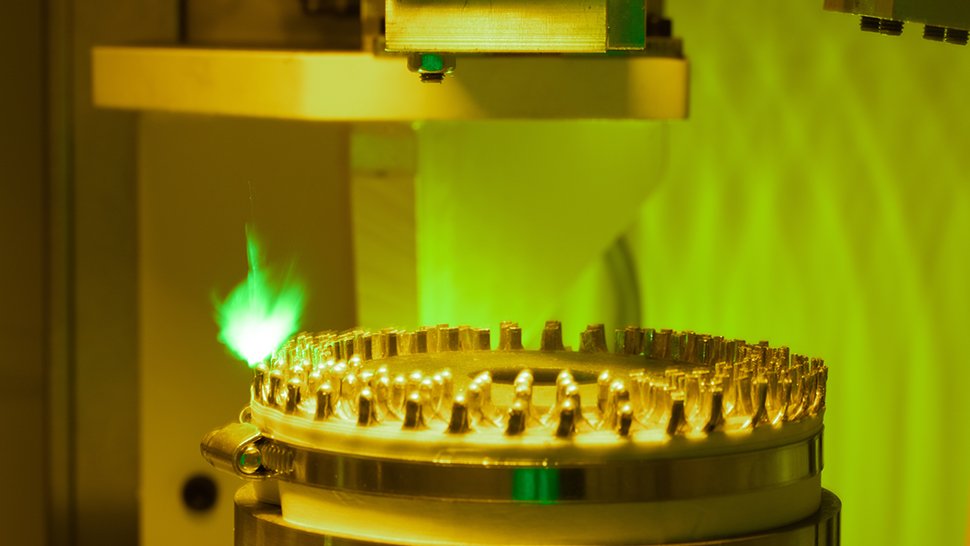

Schnell und energieeffizient: Das Copaltec-Gießverfahren kann das bisherige Träufeln mit flüssigem Harz und andere Technologien zur Wickelkopfisolierung ablösen und so die Leistung von Elektromotoren um 20 Prozent steigern. Foto: Copaltec

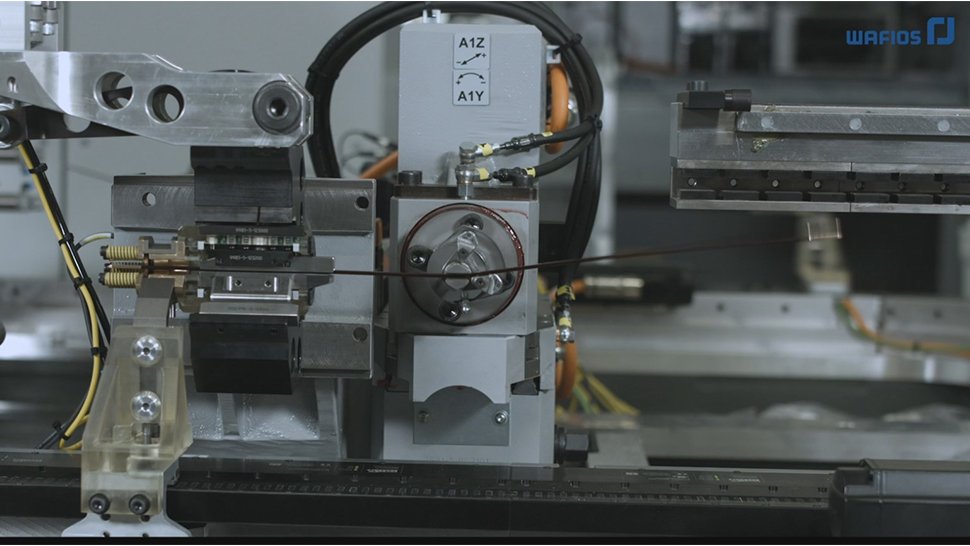

Prozessorientiert: Mit Biegetechnologie von Wafios lassen sich Bauteile hochpräzise positionieren. Das verbessert die Folgeprozesse, deren Qualität von der Biegepräzision erheblich abhängt. Foto: Wafios

Geht es Ihnen also vorrangig darum, vorhandene Technologie in die Massenproduktion zu überführen?

Single:Nein, denn wir wollen auch neue Entwicklungen durchführen, um die Leistungsfähigkeit und den Wirkungsgrad der Elektromotoren zu verbessern. Hier ist die erweiterte Kooperation mit Copaltec hervorzuheben.

Was hat der dritte und kleinste Partner, das Unternehmen Copaltec, den Automobilisten zu bieten?

Nahl:Wir haben eine spezielle Gießharztechnologie auf Polyurethan-(PUR)-Basis entwickelt. Das Harz wird mit einem Vakuumverfahren eingebracht, um den Motor vor externen Einflüssen sowie Überhitzung zu schützen. Es kann die Leistung von Elektromotoren um 20 Prozent steigern.

Wie gelingt Ihnen diese enorme Leistungssteigerung?

Nahl:Unser Harz besitzt eine hohe Wärmeleitfähigkeit. Die bisher eingesetzten Vergussmassen dienen zur Isolierung, zum Verkleben von Zellen und Magneten und als Gapfiller, also zum Füllen von Spalten. Deshalb erhitzen sich Batterie und Elektromotor und müssen aktiv gekühlt werden. Dies gilt auch beim Ladevorgang der Batterie. Wir setzen auf das Prinzip Einbringen von Wärmeleitfähigkeit über Vergussmasse, das die benötigte Kühlleistung erheblich senkt, den E-Motor auf niedrigerem Temperaturniveau hält und auf der anderen Seite die Leistung steigert. .

Wer hat bei Projekten den Hut auf?

Lohse:Wir bringen die Kompetenz zum Aufbauen von Fertigungslinien ein. Als Systemausrüster integrieren wir die jeweils erforderliche Fördertechnik und Automatisierung von Zulieferern.

Was verändert sich im elektromobilen Stammgeschäft durch die neue Kooperation?

Lohse:Gemeinsam mit den Kunden entwickeln die Partner des Netzwerks auch weiterhin maßgeschneiderte Anlagen für die jeweiligen Einzeltechnologien wie Drahtbiegen oder Hairpin-Setzen. Wir führen nun die Best-in-Class-Ansätze aller beteiligten Unternehmen im Verbund zusammen, um die Leistungsfähigkeit und Qualität unserer Produktionslinien nochmals zu steigern.

Ihr Ansprechpartner bei:

Nicolas Karagiozidis

Marketing

Gehring Technologies GmbH + Co. KG

Ostfildern

Tel. +49 711 3405253

E-Mail senden

www-gehring-group.de

Andreas Hoster

Marketing

Wafios AG

Reutlingen

Tel. +497121146309

E-Mail senden

www.wafios.com

Stefanie Hartwig

Marketing

copaltec GmbH

Böblingen

Tel. +49 7031 986250

E-Mail senden

www.copaltec.de

Nikolaus Fecht

Wissenschaftsjournalist

PR-Agentur für Industrie & Maschinenbau

Tel. +497022 903973

E-Mail senden