Titelthema

Mit neuer Technologie zur gesunden Hüfte

Zuverlässig bis in den Nano-Bereich, trotz hoher Geschwindigkeiten und hoher Stückzahlen, mit wenigen Manntagen und exzellentem Service. Bei dem Medizintechnikhersteller Aesculap liegt die Messlatte in Bezug auf die Mindestanforderung an eine Bearbeitungsmaschine in der Produktion bei Verfügbarkeit, Wiederholgenauigkeit, Prozesssicherheit und nicht zuletzt Produktivität sehr hoch.

In Tuttlingen, Mekka der deutschen Medizin¬technik genannt, hat die Aesculap AG ihren Hauptsitz. 1867 als kleine Werkstätte für chirurgische Instrumente gegründet, ist sie heute ein großer Hersteller von Medizinprodukten und -technologien.

Darüber hinaus ist Aesculap bedeutender Hersteller im Bereich chirurgischer Instrumente und nach eigenen Angaben Nummer sieben im Bereich der Chirurgie. Um diese Position im Markt halten und ausbauen zu können, sind die Anforderungen an die Produktion enorm hoch.

Bei Aesculap werden Werkzeuge mit extrem unterschiedlichen Dimensionen produziert. Die Spanne reicht von einem 2,50 Meter langen Verbundwerkzeug mit einem Gewicht von drei Tonnen bis hin zur Mikroproduktion mit kleinsten Werkzeugen, zum Beispiel Mikro-Nadeln mit dem Durchmesser eines Haars von etwa 70 Mikrometern. Nicht nur die Größen¬unterschiede der Produkte erstaunen, sondern auch die immens große Palette an unterschied¬lichen Produkten. So befinden sich derzeit etwa 28.000 verschiedene Produkte im Sortimentsbaukasten des Unternehmens.

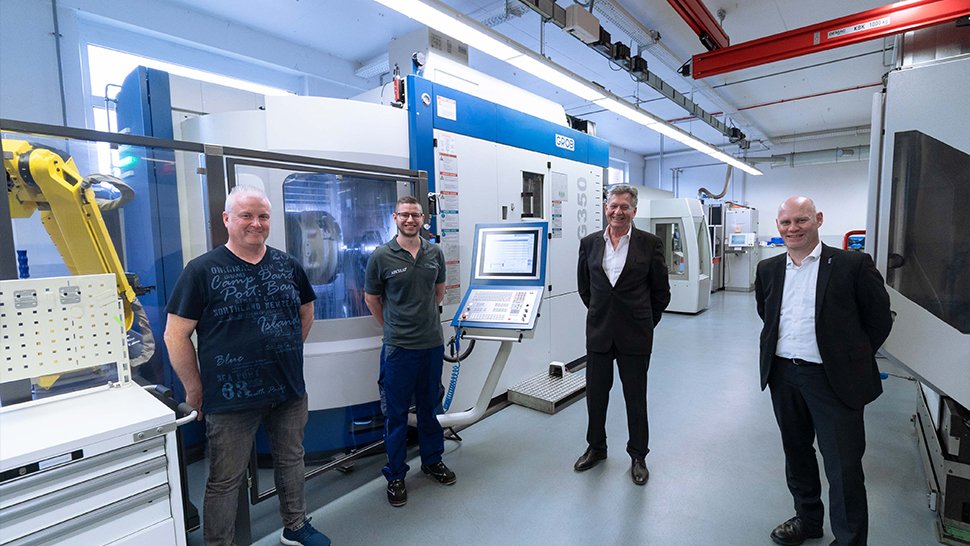

Bild: Grob-Werke

Langjährige Zusammenarbeit

Der Maschinenpark im Werkzeug- und Prototypenbau von Aesculap ist entsprechend der Produktvielfalt und Diversifizierung ausgelegt. Auch Universalmaschinen von Grob gehören bereits seit 2010 diesem Maschinenpark an. Damit ist Aesculap einer der ältesten Kunden aus der Medizinbranche, die Universalmaschinen von Grob im Einsatz haben.

„Nach interessanten Gesprächen haben wir den Grob-Anwendungstechnikern ein Modell gegeben, das sie bauen sollten“, erinnert sich Hans Keller, Leiter Werkzeug- und Prototypenbau bei Aesculap. „Es handelte sich um einen Hüfteinschläger, ein relativ großes Teil für Hüftoperationen. Für uns damals ein Problemteil, mit einer extrem langen Fräszeit von über drei Stunden.“ So war die Aufgabenstellung klar: Trotz seines zähen, schwer zu bearbeitenden Materials – der Einschläger wird aus 17-4PH gefertigt, einem rostfreien Chrom-Nickel-Stahl – musste die deutlich reduziert werden. Aufgrund der hohen Geschwindigkeiten, mit denen die Grob-Universalmaschinen vibrationsfrei gefahren werden können, konnte die Fräszeit des Hüfteinschlägers um mehr als die Hälfte verringert und der Bedarfsanforderung gerecht werden, dem Automatisieren von Abdeckungen in großen Stückzahlen in vorwiegend mannloser Schicht.

Die Probebearbei¬tung eines Hüftschlägers war ausschlaggebend, dass eine G350 für den Werkzeugbau von Aesculap beschafft wurde. Fotos: Grob-Werke

Mit der Heidenhain TNC640 haben die Mitarbeiter bei Aesculap eine moderne Steuerung für die Bearbeitung.

Die Auto¬matisierung setzt auf einen Knickarmroboter mit Schraubstockgreifer.

Technologie für die Medizintechnik

Dennoch war es ein langer Weg, bis alle Bedenken bei Aesculap gegenüber der Grob-Maschine – trotz der hervorragenden Ergebnisse aus dem Prototypenbau – überwunden wurden. Der Grund: „Meine Frästechniker im Werkzeugbau waren nur die vertikale Bearbeitung gewohnt“, erinnert sich Keller. „Eine horizontale Bearbeitung kannten sie zum damaligen Zeitpunkt noch nicht. Die Spindel von hinten, die Maschine anders programmieren und anders spannen. Die Prozesse waren fremd für sie.“ Der Bann konnte erst nach einem Besuch in Mindelheim und einem erfolgreichen Frästest im Technologie- und Anwendungszentrum von Grob gebrochen werden.

Schnell erkannten die Mitarbeiter aus dem Werkzeugbau die extrem hohe Produktivität der Universalmaschinen durch den Einsatz von starken Spindeln und dem stabilen Maschinenkonzept. Ein Konzept, mit dem äußerst gut aus dem vollen Material gefräst werden kann, was bei medizinischen Instrumenten häufig der Fall ist. Ein in der Medizintechnik besonders interessanter Umstand, da durch die hohe Variantenvielfalt oft nur sehr kleine Lose benötigt werden.

Zudem erkannten sie, dass durch das schlanke Spindeldesign und die spezifische Achsanordnung der Universalmaschinen der Einsatz von kurzen Werkzeugen ermöglicht wird und damit auch die Werkzeugkosten reduziert werden können. Darüber hinaus war erkennbar, dass durch die innovativen 5-Achs-Zyklen, die durch die beiden Torque-Antriebe in der A-B-Achse ermöglicht werden, die optimale Nutzung der Werkzeuge mit deutlich besseren Standzeiten sichergestellt werden kann. Nicht nur die Technologie hat Keller überzeugt. Bei der anschließenden Werksbesichtigung erkannte er auch, warum Grob zu den wichtigsen Partnern im Automotiv-Bereich gehört.

Werkzeugbau als Technologietreiber

Der Werkzeugbau bei Aesculap ist unter der Führung von Keller und seinen 70 Mitarbeitern so etwas wie die Denkfabrik des Unternehmens. Ist Keller von einer neuen Bearbeitungstechnologie überzeugt, kommt sie zunächst bei ihm im Werkzeugbau zum Einsatz, wird auf Herz und Nieren getestet, um dann die Freigabe für die Produktion zu bekommen. „Da wir im Werkzeugbau trotz der umfangreichen Palette von mehreren tausend unterschiedlichen Produkten genau wissen, welcher Anwendungsbedarf in der Produktion besteht, hat sich dieses Vorgehen über die Jahre bewährt.“

So wurde nach der erfolgreichen Probebearbeitung eines Hüftschlägers eine G350 – Generation 2 für den Werkzeugbau beschafft. Die Maschine ist mit einer Heidenhain TNC640-Steuerung, einer luftgeschmierten Spindel mit 16.000 Umdrehungen pro Minute, einem Drehmoment von 220 Newtonmetern und einem Doppelscheibenmagazin für HSK-A63 mit 117 Werkzeugplätzen ausgestattet.

„Bei der Automation haben wir uns für Lang Robo Trex mit zwei Automationswägen und je 30 5-Achsspannern entschieden. Sie ist mit einer mechanischen Klemmung ohne Drehdurchführung im Maschinentisch ausgestattet und benötigt keine separaten Paletten“, erklärt Keller. Ergänzt wird diese Automation mit einem Fanuc Knickarmroboter mit Schraubstockgreifer.

Allerdings bestand ursprünglich das Problem darin, dass die Automation so ausgelegt war, dass immer nur ein Produkt gefräst werden konnte. Gemäß den Anforderungen sollten jedoch auf jedem Schraubstock der 60 Einheiten auch andere Produkte gefräst werden können. Eine diesbezüglich individuelle Änderung der Steuerung wurde schließlich in einer Zusammenarbeit zwischen Grob, Heidenhain und Lang erreicht.

In der Steuerung wurde mit dem Batch-Process-Manager jedem Schraubstock ein eigener Name zugeteilt. Somit ist man bei Aesculap in der Lage, unter-schiedliche Bauteile herzustellen, da auf jedem Schraubstock ein anderes Produkt gespannt werden kann. Im Prinzip funktioniert das System jetzt wie eine große Palettierungsanlage.

Aktuell werden auf der G350 Abdeckvorrichtungen für Hüftprothesen gefräst, die später im Oberschenkelknochen verpflanzt werden. Beim Material handelt es sich um 1.4301. Die Abdeckungen werden aus Flachmaterial in einer Aufspannung gefertigt. Durch geringe Handarbeit muss nur noch eine kleine Anbindung im Nachgang entfernt werden. Die Laufzeiten variieren je nach Größe der Abdeckung zwischen 20 und 85 Minuten.

Wenn die beiden Automationswagen mit der maximalen Stückzahl von 60 5-Achsspannern bestückt sind, bedeutet dies, dass man, je nachdem welche Variante gefertigt wird, zwischen 20 und 85 Stunden pro¬duzieren kann, ohne nach der Maschine sehen zu müssen. Die Maschine läuft sieben Tage die Woche bei geringsten Mannzeiten.

„Wir haben ungefähr 200 verschiedene Hüftprothesen, klein, groß und mittel“, erklärt Anwendungstechniker Thilo Hagen. „Entsprechend der Größe des Bauteils ändern sich auch die Laufzeiten. Die längste Laufzeit beträgt eine Stunde 25 Minuten.“

Kontakt

Katharina Strohm

Marketingreferentin

GROB-WERKE GmbH & Co. KG

Mindelheim

Tel. +49 8261 996-4002

E-Mail senden