Forschung

Wie heiß ist das Werkzeug wirklich?

In der Zerspanung sind die Kontaktzonen am Werkzeug unzugänglich. Die Ermittlung der Werkzeugtemperaturen stellt deshalb eine große Herausforderung dar. Am Institut für Spanende Fertigung (ISF) in Dortmund wurde ein innovativer Versuchsstand entwickelt. Er bietet die Möglichkeit, die Spanflächentemperaturen räumlich hochaufgelöst zu erfassen.

Motiviert durch den Trend zur ressourcenschonenden Fertigung ist die Reduktion des Einsatzes seltener Erden wie Wolfram und Kobalt von zentraler Bedeutung. Durch einen verbesserten Verschleißwiderstand der Werkzeuge kann der Ressourcenverbrauch signifikant reduziert werden.

Ein leistungsstarkes Instrument, das Verschleißverhalten und die Werkzeugstandzeit effizient vorherzusagen, stellen numerische Spanbildungssimulationen dar. Da insbesondere die Temperaturen am Werkzeug einen signifikanten Einfluss auf den Verschleißfortschritt aufweisen, ist die experimentelle Temperaturerfassung von zentraler Bedeutung für die Parametrierung und Validierung der Spanbildungssimulationen.

Mit einer Vielzahl an Methoden werden die Werkzeugtemperaturen auf Basis unterschiedlicher Messmethoden ermittelt. In Abhängigkeit von dem Verfahren lassen sich unterschiedliche Vor- und Nachteile identifizieren. Taktile Verfahren, zu denen Thermoelemente zählen, charakterisieren sich durch lange Ansprechzeiten und weisen eine signifikante Abhängigkeit vom Wärmeübergang an der Messstelle auf. Optische Verfahren wie Thermographie oder Pyrometrie weisen keine Abhängigkeit vom Wärmeübergang und eine kurze Ansprechzeit auf, haben jedoch den Nachteil, dass der Emissionsgrad des Messobjektes bekannt sein muss. Aufgrund dessen kommen vermehrt Quotientenpyrometer zum Einsatz, die nahezu unabhängig vom Emissionsgrad messen.

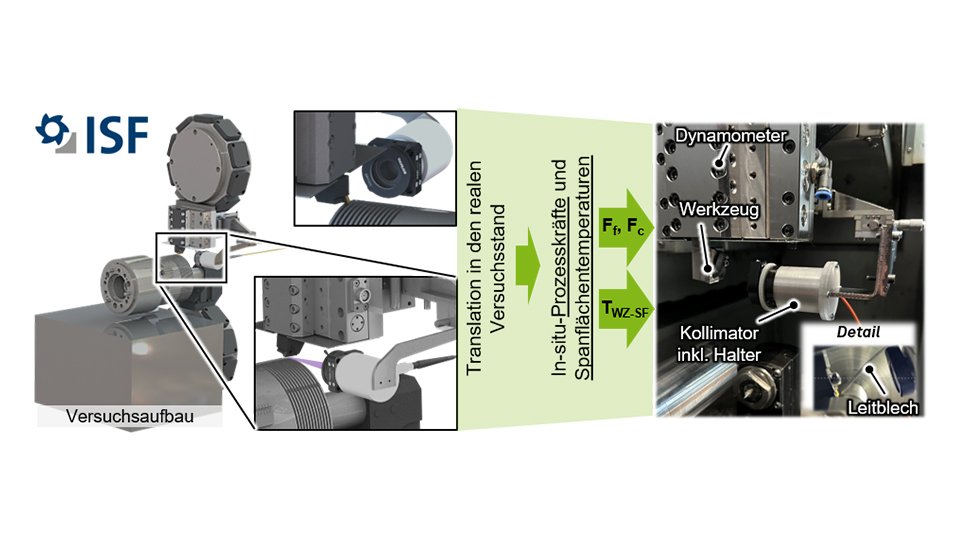

Der innovative Versuchsstand bietet die Möglichkeit, Temperaturen beim Zerspanen sowie die Prozesskräfte beim orthogonalen Drehen besser zu ermitteln. Bild: ISF

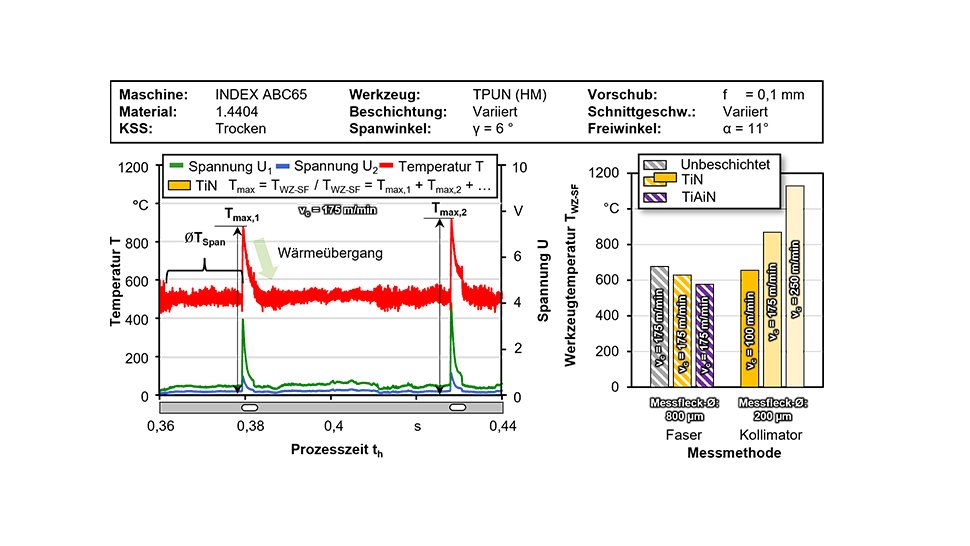

Validierung der Messsignale (links) und Darstellung der Spanflächentemperaturen in Abhängigkeit vom Messfleckdurchmesser, der Schnittgeschwindigkeit sowie der Beschichtung (rechts). Quelle: ISF

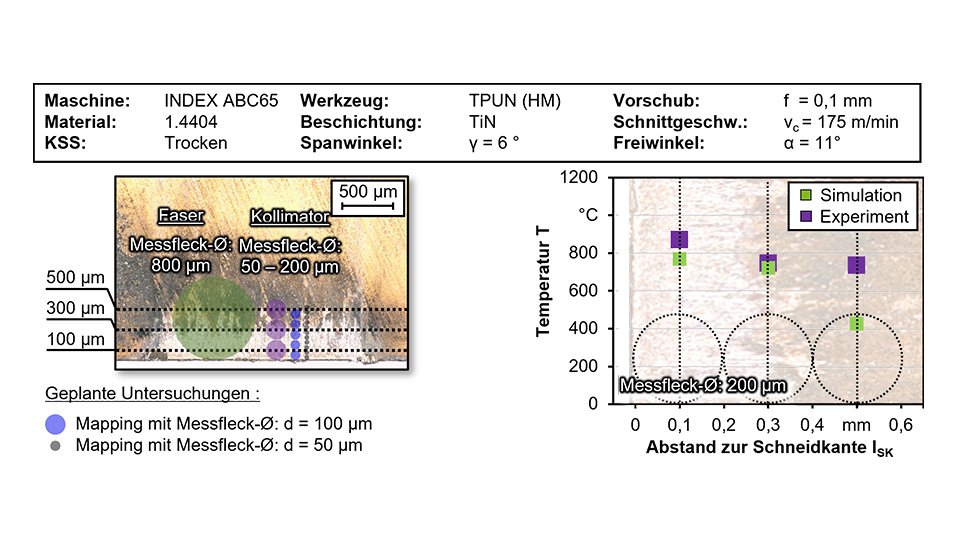

Mapping der Spanflächentemperaturen zur Validierung von numerischen Spanbildungssimulationen

WGP Seminar – „Prozess-, Werkzeug- und Maschinenanalyse“

Am ISF wurde ein innovativer Versuchsstand entwickelt, der für eine bislang nicht erreichbare, räumlich aufgelöste Erfassung der Spanflächentemperaturen qualifiziert ist. Aufbauend auf dem Prinzip des temporären, partiellen Freilegens der Spanfläche, das 2020 im translatorischen orthogonalen Schnitt entwickelt wurde, erfolgte ein Transfer des Versuchsstands auf den rotatorischen orthogonalen Schnitt. Dadurch ist es möglich, das thermomechanische Belastungskollektiv beim orthogonalen Drehen in erheblich verbesserter Qualität zu ermitteln.

Die Ausstattung der Werkzeugmaschine bietet die Möglichkeit einer ganzheitlichen Probenvorbereitung, welche das Planen, Zentrieren, Außenlängsdrehen sowie das Einbringen von Nuten und Frästaschen enthält. Letztere werden mittig auf die erzeugten Stege eingebracht und fungieren als Sichtfenster, sodass die Spanfläche ohne Schnittunterbrechung freigelegt werden kann.

Die Temperaturmessung erfolgt mithilfe eines Quotientenpyrometers, dessen Glasfaser an einem Kollimator angeschlossen ist. Der Fokuspunkt wird dabei unmittelbar auf die Spanfläche des Werkzeugs gerichtet. Durch den Einsatz des Kollimators in Verbindung mit einer Plan-Konvex-Sammellinse lassen sich derzeit Fokusabstände von 46 bis 95 Millimetern realisieren, die in Abhängigkeit von der Sammellinse sowie der Faser einen Messfleckdurchmesser im Bereich von d = 50 bis 400 Mikrometer erzielen.

Durch die signifikante Reduktion des Messfleckdurchmessers ist es möglich, die Temperaturgradienten auf der Spanfläche in einem zuvor nicht erreichbaren Detailgrad zu ermitteln. Die bislang verwendete Glasfaser erzielte bei einem Faserdurchmesser von 330 Mikrometern und einem Abstand zum Messobjekt von einem Millimeter einen Messfleckdurchmesser von 800 Mikrometern. Durch die Reduktion des Messfleckdurchmessers auf 200 Mikrometer konnten die gemessenen Temperaturen um 38 Prozent gesteigert werden.

Weiterhin lassen sich Korrelationen zur Schnittgeschwindigkeit sowie dem eingesetzten Beschichtungssystem tätigen. Die Ergebnisse fungieren im Rahmen des Projekts zur Validierung von numerischen Spanbildungssimulationen, um das Verschleißverhalten beschichteter Hartmetallwerkzeuge vorherzusagen. Das Forschungsprojekt (Projektnummer 468249651) wurde gefördert durch die Deutsche Forschungsgemeinschaft.

Info

Am 24. und 25. Oktober 2023 findet das Seminar „Prozess-, Werkzeug- und Maschinenanalyse“ an der TU Dortmund statt, das vom ISF im Rahmen der Produktionsakademie der Wissenschaftlichen Gesellschaft für Produktionstechnik ausgerichtet wird. Im Rahmen des zweitägigen Seminars bietet das ISF die Möglichkeit, Einblick in unterschiedliche Forschungsfelder zu bekommen. Es werden generelle Kenntnisse zur Anwendung der wesentlichen Messverfahren und Messtechniken für die werkstück- und werkzeugseitige Analyse vermittelt werden. Dazu zählen Kraft- und Temperaturmessungen, Hochgeschwindigkeitsaufnahmen, Schwingungsanalysen und Werkzeugverschleißmessungen.Kontakt

Pascal Volke

Wissenschaftlicher Mitarbeiter

Institut für Spanende Fertigung

TU Dortmund

Tel. +49 231 755 90177

E-Mail senden