Aktuelles

Funkenflug am Genfer See

Vor 60 Jahren nahm die erste Funkenerosionsmaschine ihre Arbeit auf. Eine Pionierleistung, die den Grundstein für den Standort in Meyrin/Genf in der Schweiz legte.

Der Begriff „Charmille“ bezeichnet im Französischen eine Buchenallee. Solche Straßen führten im 19. Jahrhundert von Norden her in das Stadtzentrum von Genf. Die Bäume mussten Fabriken weichen. Der Name indes ist erhalten geblieben: die einstigen „Ateliers des Charmilles“ der Schweizer Automobilpioniere Piccard & Pictet zählten über Jahrzehnte zu den innovativsten Betrieben der Region. Neben Autos entwickelte die Firma hydraulische Turbinen, später auch Ölbrenner. Heute ist Charmilles in der Maschinenbausparte von Georg Fischer, der GF AgieCharmilles, aufgegangen, ebenso wie Agie, ein weiteres namhaftes Unternehmen aus dem Bereich Erodieren und dem Bereich Mikron-Fräsmaschinen.

Wie alles begann

1943 veröffentlichte das am Technischen Institut des Ministeriums für Elektroindustrie der ehemaligen Sowjetunion arbeitende russische Wissenschaftlerehepaar Boris Romanovitch Lazarenko und Natalya Ioasafovna Lazarenko die erste Forschungsarbeit über eine nichtmechanische Alternative für das kontrollierte Abtragen von Material. Unterstützt wurden sie von einem jungen Studenten namens B. Zolotych.

Die Arbeit mit dem Titel „Über die Umkehrung der Metallerosion und Methoden zur Bekämpfung der Zerstörung von elektrischen Kontakten“ (Moskau, 1943) lieferte die Grundlagen für ein Verfahren, bei dem die von einem kontrollierten elektrischen Funken erzeugte thermische Energie genutzt wird, um Material verdampfen zu lassen und aufzuschmelzen. Das Funkenerosionsverfahren (Electrical Discharge Machining, EDM) war geboren. Erstmals in der Geschichte war es möglich, Teile ohne Berücksichtigung ihrer mechanischen Eigenschaften (Härte, Dehnbarkeit, Abriebwirkung) zu bearbeiten.

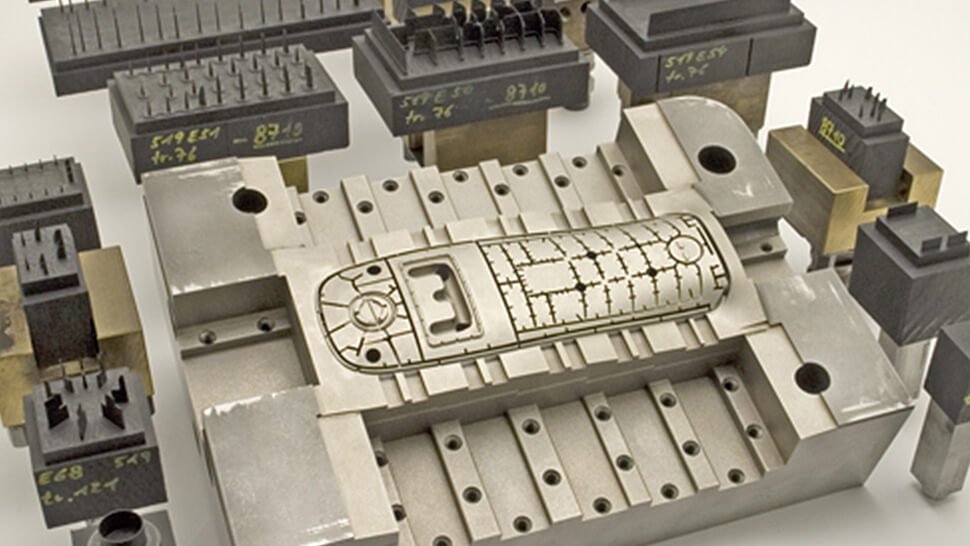

Fotos: GF AgieCharmilles

Die Geschichte der EDM-Maschinen von GF AgieCharmilles nahm 1952 ihren Lauf, als der russische Wissenschaftler Nicolas Mironov, der mit den Lazarenkos in Kontakt stand, die Geschäftsleitung der Ateliers des Charmilles in Genf überzeugte, Werkzeugmaschinen für die Nutzung des EDM-Verfahrens zu entwickeln. Ein kleines Team unter der Leitung des enthusiastischen Ingenieurs Jean Pfau baute in Genf eine Senkerodiermaschine (Eleroda D1), die 1955 vorgestellt wurde. Zur selben Zeit, am 16. April 1954, wurde das Unternehmen Agie gegründet, dessen erste Maschine die Agietron AZ4 mit pneumatischem Servoantrieb für die Z-Achse war.

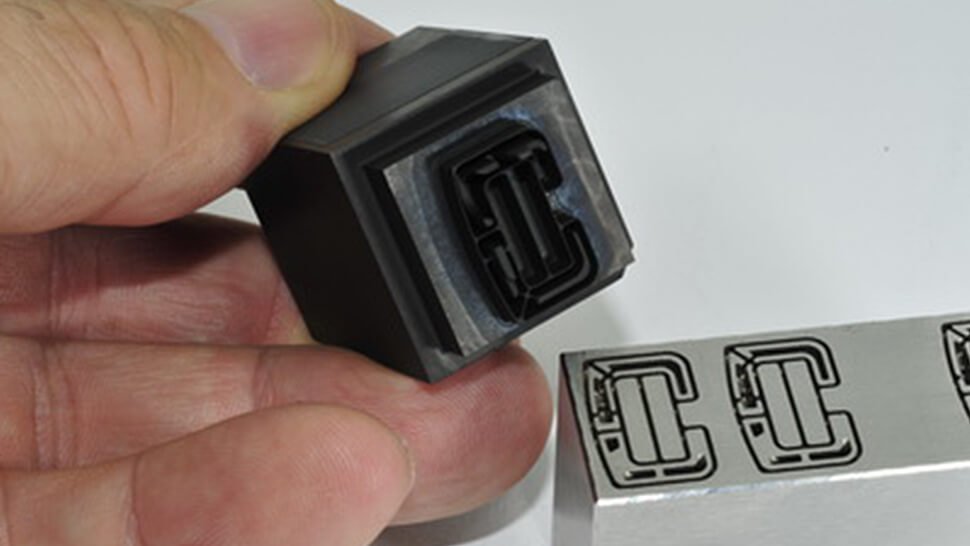

Heute ist EDM eine Schlüsseltechnologie sowohl für die Herstellung von Hochleistungsformen oder Presswerkzeugen. Sie wird für die Serienproduktion von Plastik, Glas und Metallteilen verwendet, ebenso für die direkte Herstellung komplexer Präzisionsteile. Inzwischen wird sie in fast allen Industriebereichen, angefangen beim Automobilbau über die Herstellung von Elektronik, Mechatronik und Haushaltsgeräten bis hin zur Luft- und Raumfahrt eingesetzt.

GF AgieCharmilles bietet ein ausgesprochen breites Spektrum an Erodiermaschinen entsprechend den beiden Arten von Elektroerosion, Draht- und Senkerodieren. Von der Standardmaschine über die vielseitige, leistungsfähige Mittelklasse bis hin zur High-End-Anlage mit Automatisierung für besondere Anforderungen kann der Anwender eine auf seine Anforderungen zugeschnittene Lösung wählen.

Foto: GF AgieCharmilles

Vielseitigkeit macht flexibel

Eine erfolgreiche Baureihe dank ihrer Vielseitigkeit sind die Drahterodiermaschinen CUT 200/300/400. Automatische Drahteinfädelung von Funke zu Funke, schnelleres Schneiden von Teilen unterschiedlicher Höhe, Energieeffizienz – diese Merkmale zeichnen die Drahterodiermaschinen der mittleren Leistungsklasse aus.Mit hoher Präzision stellen die Maschinen zuverlässig Werkzeuge mit Toleranzen im Mikrometer-Bereich her. Auch können sie leichte und schwere Teile bearbeiten, ohne Kompromisse bei der Präzision machen zu müssen. Teile unterschiedlicher Höhe werden damit präzise bearbeitet. Möglich wird es unter anderem durch das Power-Expert-Smart-Modul. Es berechnet fortlaufend die Dicke des Teils, misst den Einspritzdruck und passt die Maschinenleistung automatisch an. Dadurch wird Drahtbruch verhindert, der beim Wechsel von Teilen mit unterschiedlicher Dicke auftreten kann.

Höhere Produktivität

Diese Baureihe wird serienmäßig mit dem Energie sparenden Econowatt-2-Smart-Modul ausgestattet. Es kann so programmiert werden, dass die Maschine nach Abschluss eines unbeaufsichtigt ausgeführten Jobs automatisch abschaltet.

Econowatt 2 kombiniert Energiesparen mit einer höheren Produktivität: Denn es kann auch so eingestellt werden, dass die Maschine automatisch gestartet wird und vor Schichtbeginn die Thermostabilisierung durchführt. Sobald ein Job beendet ist oder der Bearbeitungsprozess unterbrochen wird, beispielsweise wenn Draht nachgeladen werden muss, schaltet Econowatt die Maschine automatisch ab.

Kontakt

Ines Kaminzky

Leiterin Marketing & Kommunikation

Agie Charmilles GmbH

Steinbeisstrasse 22-24

73614 Schorndorf

Tel. +49 7181 926300

E-Mail senden

Anzeige