Aktuelles

Gleichzeitig Fräsen und Drehen

Von der Stange für die Stange: Gleichzeitiges Fräsen und Drehen kann die Produktivität stark erhöhen. Der simultane Einsatz von zwei Werkzeugen verkürzt zudem die Durchlaufzeiten. Chirurgie-Werkzeuge, Implantate oder filigrane Uhrenbauteile profitieren von den effizienten Leistungen beim Fräsen, Bohren und Gewindeschneiden, daher sind Fertigungszentren für komplex konturierte, kleine und mittelgroße Werkstücke gefragt.

Fertigungszentren der CHIRON-WERKE GmbH & Co. KG für die sechsseitige Komplettbearbeitung von Stangen haben sich einen guten Ruf erarbeitet. Mit zwei neuen, vollständig überarbeiteten Modellen bietet das Tuttlinger Unternehmen jetzt auch gleichzeitiges Fräsen und vollwertiges Drehen in Höchstgeschwindigkeit.

Bei der FZ08 MT steht „MT“ für Mill Turn – zeitgleiches Fräsen und Drehen. Möglich wird der simultane Einsatz von zwei Werkzeugen durch die Integration eines Drehrevolvers. „MT steht für doppelte Produktivität in der Bearbeitung von Stangen bis 65 Millimeter Durchmesser“, beschreibt Dr. Claus Eppler, Leiter Forschung & Entwicklung, die Vorteile der Neuheit. Die Fertigungszentren punkten zudem mit höchster Genauigkeit, besonders kurzen Span-zu-Span-Zeiten und schnellem Rüsten. Das größere Modell mit der Bezeichnung FZ12 MT hat das Unternehmen erstmals bei seiner Hausmesse, der „Open House“, im April in Tuttlingen präsentiert.

Die 1921 gegründete CHIRON-WERKE GmbH & Co. KG mit Sitz in Tuttlingen ist ein weltweit agierender Hersteller vertikaler Fertigungszentren. Sie ist Teil der Hoberg & Driesch Unternehmensgruppe und beschäftigt weltweit rund 1300 Mitarbeiter. Das Unternehmen produziert ausschließlich in Deutschland, erzielt rund die Hälfte seines Umsatzes mit schlüsselfertigen Turnkey-Lösungen und exportiert etwa 60 Prozent der Werkzeugmaschinen.

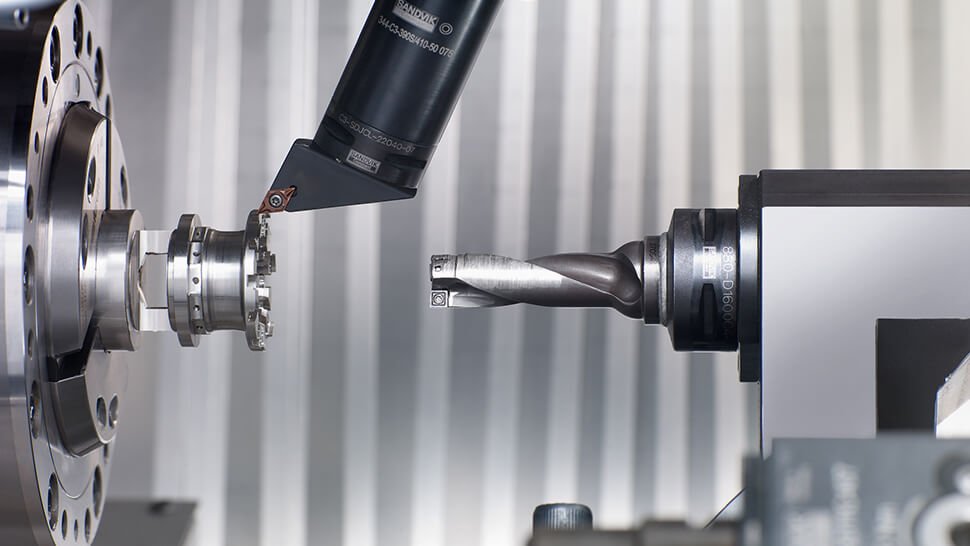

Die vollwertige Drehfunktion basiert auf dem Einsatz eines Werkzeugrevolvers mit Capto-C4-Aufnahme für zwölf Werkzeuge, die mit bis zu 5000 Umdrehungen pro Minute angetrieben werden. „Gegenüber einem stehenden Werkzeug auf der Frässpindel ist die Drehbearbeitung mit dem Werkzeugrevolver deutlich genauer und die Zerspanungsleistung merklich höher“, erklärt Daniel Gems aus der Entwicklungsabteilung. „Das Werkstück wird stabil gehalten und in einer Aufspannung bearbeitet, die Wiederholgenauigkeit liegt dabei im Mikrometer-Bereich“, ergänzt Roger Schöpf, Leiter Technische Applikationen. Zur hohen Präzision im Positionier- wie im Simultanbetrieb tragen darüber hinaus direkte Wegmesssysteme in allen Achsen und hochdynamische Linearantriebe in der ZR- und der V-Achse bei. Außerdem kann die Revolverscheibe mit einem Zentrischspanner zum Abgreifen und Wenden von Werkstücken ausgerüstet werden, der die sechsseitige Komplettbearbeitung auch dann gestattet, wenn der Kunde auf eine Gegeneinheit verzichtet.

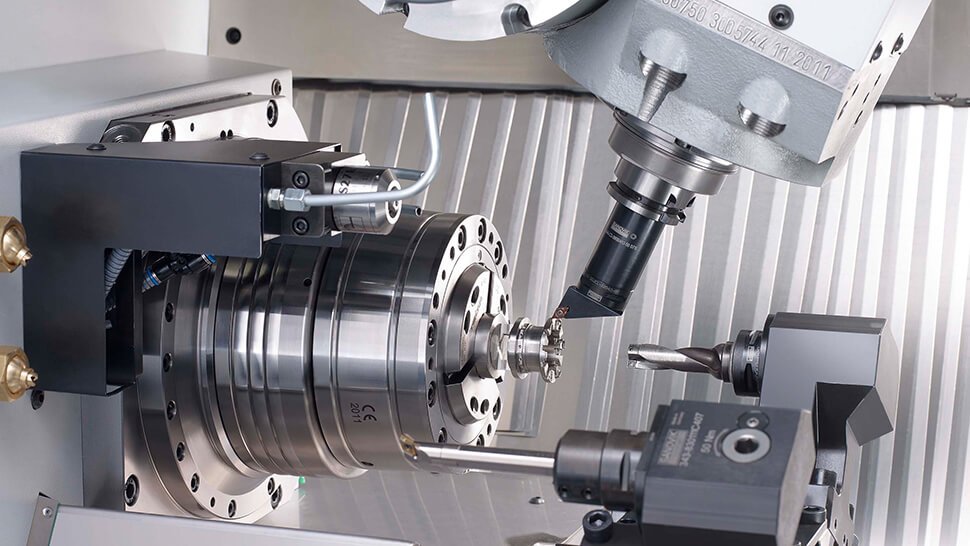

Der modulare Aufbau von FZ08 MT und FZ12 MT mit Schwenkkopf, Drehspindel, Werkzeugrevolver und optionaler Gegenspindel ermöglicht die kundenspezifische Konfiguration der Fertigungszentren und ihren vielfältigen Einsatz in zahlreichen Branchen.

Sechsseitige Bearbeitung

Die Gegeneinheit gegenüber der Hauptspindel ist wahlweise erhältlich als reine Übernahmestation mit einem selbst entwickelten, um 225 Grad schwenkbaren Dreh-Schwenktisch als vierter und fünfter Achse oder zusätzlich mit einer integrierten Drehspindel. Dank einer Drehzahl von 6500 Umdrehungen pro Minute und einem maximalen Drehmoment von 14,3 Newtonmetern steht sie für kraftvolle Bearbeitung. „Damit gelingen komplexe und präzise Fünf-Achs-Operationen und die Werkstückbearbeitung von sechs Seiten“, so Entwicklungsleiter Eppler. Selbstverständlich hat der Kunde auch die Möglichkeit, auf eine Gegeneinheit zu verzichten, dann tritt an die Stelle der nicht benötigten Komponente eine Fertigteilrutsche mit einem Auffangbehälter.

Zahlreiche Innovationen

„Die Werkstück-Abführung an der rechten Gegenspindel-Seite ist eine der vielen Neuerungen, die wir bei den MTs umgesetzt haben und die den Platzbedarf bei der Stangenbearbeitung verringern“, berichtet Schöpf. Bei den bisherigen Modellen für die Stangenbearbeitung aus den Baureihen FZ08, FZ12 und MILL wurden Stangen und Bauteile links zu- und abgeführt. „Einen besonderen Schwerpunkt haben wir bei der Konstruktion der Maschinen auf optimierte Massen und Steifigkeiten und eine hervorragende thermische Stabilität gelegt“, führt Entwicklungsleiter Eppler aus: „Dazu gehört der freie Spänefall in den offenen Unterbau, wodurch wir die Wärme schnell aus der Maschine herausbekommen. Und das neu entwickelte Mineralgussuntergestell ist thermisch auch deshalb gut aufgebaut, weil sämtliche Achsen an der Arbeitsraumrückwand aufgebaut sind. Das sind alles Faktoren, die der Genauigkeit der Maschinen zugute kommen.“

Neue Kundenkreise aus der Großfertigung bei der Stangenbearbeitung sprechen die neuen Arbeitszentren FZ12 MTC und FZ08 MT an. Fotos: Chiron

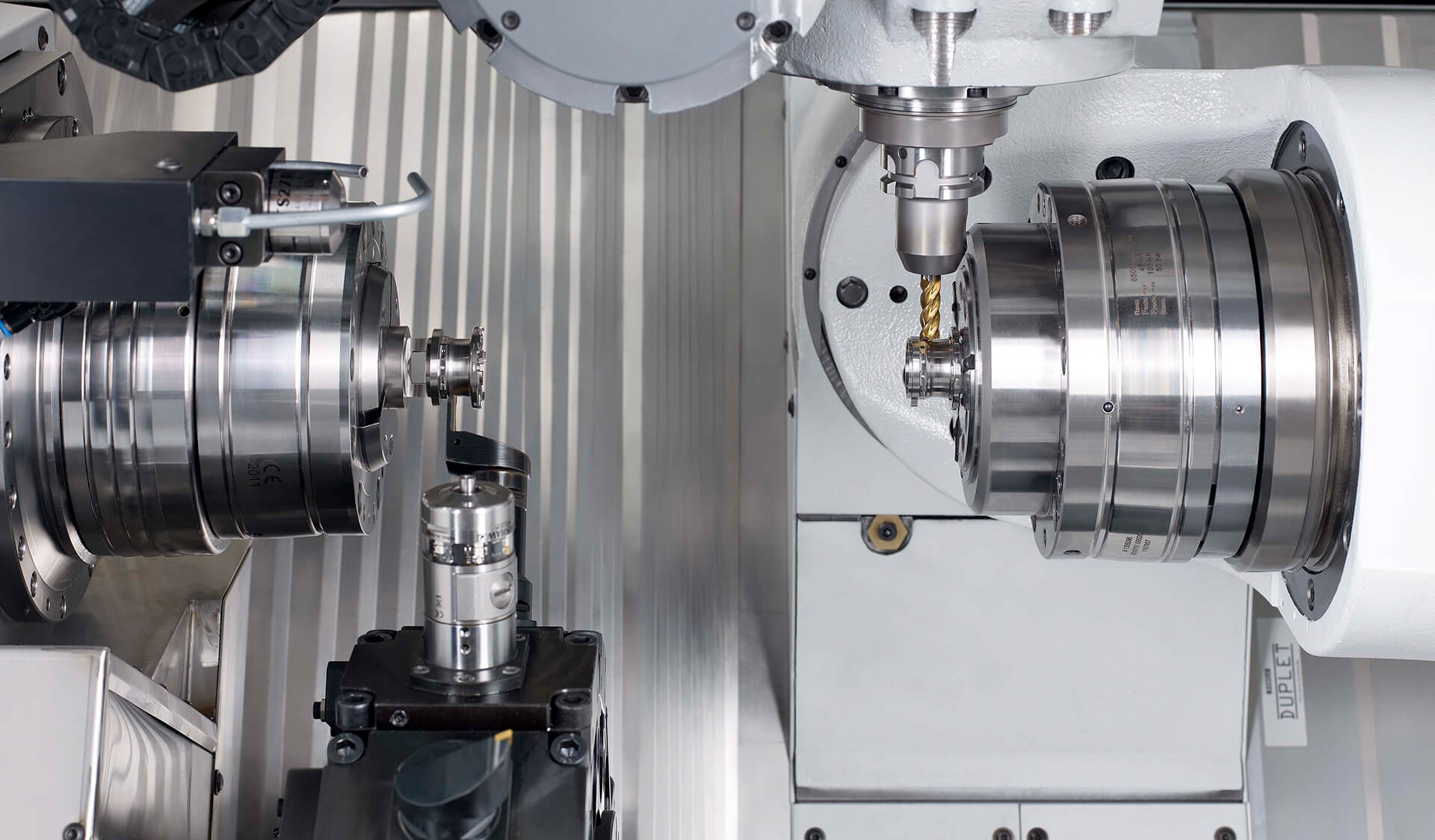

Blick in den Arbeitsraum der FZ12 MT mit Schwenkkopf, Drehspindel, Werkzeugrevolver und optionaler Gegenspindel.

Im Bild unten der Drehrevolver mit zwölf Werkzeugen und vollwertiger Drehfunktion.

Die FZ12 MT mit Stangenlader wird auf der CHIRON-Hausmesse Open House erstmals gezeigt.

Chiron bietet für die Stangenbearbeitung zwei neue Arbeitszentren, die zeitgleich fräsen und vollwertig drehen können.

Dynamik und Schnelligkeit

Neben der Präzision stehen bei Chiron Dynamik und Schnelligkeit im Vordergrund. Beide MT-Modelle bieten hohe Achsbeschleunigungen und Eilgänge bis 75 Meter pro Minute. Die Span-zu-Span-Zeiten der kleineren Ausführung liegen bei 1,9 Sekunden, bei der FZ12 MT bei 2,4 Sekunden. Der Werkzeugwechsel gelingt binnen 0,8 respektive 0,9 Sekunden. Eine Drehzahl von 40.000 Umdrehungen pro Minute zeichnet die schwenkbare Hauptspindel beider Modelle aus, für die bis zu 226 Werkzeugplätze zur Verfügung stehen. Während die Verfahrwege der X-, Y- und Z-Achse bei der kleineren Anlage 450, 270 und 310 Millimeter betragen, verfügt die größere mit 550, 320 und 420 Millimetern über mehr Platz für das Bearbeiten größerer Werkstücke. Unterschiedlich ist auch das verwendbare Stangenmaterial: Können bei der kleineren Modellvariante Durchmesser bis 42 Millimeter bearbeitet werden, ist bei der FZ12 MT erst bei 65 Millimetern die Grenze erreicht.

Individuelle Konfiguration

Zur Vielseitigkeit tragen auch die zahlreichen Ausstattungsoptionen bei, die für beide Modelle erhältlich sind. Dazu gehören beispielsweise eine automatisierte Zuführung von Stangen, Spindel-Messtaster zur Kontrolle der Werkstücke, eine lasergestützte Bohrerbruchkontrolle und eine Kühlmittelzufuhr bis 150 bar durch die Spindel. Bei der Steuerung hat der Kunde die Wahl zwischen einer Siemens 840D Solution Line und einer Fanuc 31i-B5.

Vielfältiger Einsatz

Bisher werden Chiron-Fertigungszentren zur Stangenbearbeitung vorwiegend in der Medizintechnik, der Uhren- und Schmuckindustrie, dem Maschinen- und Fahrzeugbau sowie der Luft- und Raumfahrt eingesetzt. Entwickler Gems sieht die Anwendungsbreite der beiden Neuheiten auch bei Kunden jenseits der Stammklientel: „Beide MTs stehen für effiziente Leistungen beim Fräsen, Bohren und Gewindeschneiden, daher sind die Fertigungszentren für komplex konturierte, kleine und mittelgroße Werkstücke von der Stange in nahezu jeder Branche einsetzbar.“

Kontakt

F. Stephan Auch

Geschäftsführer

auchkomm Unternehmenskommunikation

Nürnberg

Tel. +49 911 2747100

E-Mail senden

www.auchkomm.de

Kontakt | Unternehmen

Rainer Gondek

Leiter Marketing/Marketing Manager

CHIRON-WERKE GmbH & Co. KG

Tuttlingen

Tel. +49 7461 9403822

E-Mail senden

Anzeige