Titelthema

Konstruktive Zusammenarbeit

Wenn ein Hersteller von Werkstückspanntechnik mehrere Fünf-Achs-Bearbeitungszentren kauft, sollen diese mit den eigenen Spannelementen ausgestattet werden. Die Lösung kann zur Referenz für das technisch Machbare in Sachen effektives Rüsten ausgestaltet werden.

Beim Erwerb von drei Grob-Universalmaschinen der Baureihen G350 und G550 durch die Römheld GmbH, Laubach, war eine Reihe von Änderungen notwendig – ein Aufwand, der sich für beide Unternehmen gelohnt hat.

Eine Grob G350 mit einem modularen Wechseltisch und Nullpunktspannsystemen schlug Hans-Walter Parr, Leiter Vorplanung bei Römheld, seiner Geschäftsleitung aus einem Dutzend von ihm verglichener einspindeliger Fünf-Achs-Bearbeitungszentren zur Anschaffung vor. Das Unternehmen suchte Ersatz für eine Stama 530 und eine CSK 300, die seit Mitte der neunziger Jahre knapp 100.000 Stunden gelaufen waren. Der Maschinenbaumeister hatte sehr konkrete Vorstellungen von der Wunschmaschine: Sie sollte modular im Aufbau, kompakt in der Bauweise und effizient in der Fertigung sein. Für die in der Produktion bei Römheld anfallenden, häufig wechselnden und komplexen Bauteile sollte sie zudem schnell und einfach über Nullpunktspannsysteme mit unterschiedlichen Werkstück-Vorrichtungen bestückbar sein. Hierzu wollte das Unternehmen auf Produkte einer Tochtergesellschaft, der Stark Spannsysteme GmbH, zurückgreifen.

Hans-Walter Parr überzeugte die Konstrukteure bei Grob davon, dass ein Rundtisch mit Nullpunktspannsystemen von Römheld auf der G350 technisch realisierbar ist und gegenüber den Standardtischen zahlreiche Vorteile beim Rüsten bringt. Foto: Römheld

Auf Nullpunktspannsystemen bestanden

Die G350 des Mindelheimer Werkzeugmaschinenherstellers Grob-Werke GmbH stellte sich zwar in den Augen aller Beteiligter als erste Wahl dar, aber die Konstruktionsabteilung winkte bei den Ausstattungswünschen erst einmal ab: technisch zu stark vom Standard abweichend. Die Aufspannung auf T-Nutenplatten war für die Vielzahl unterschiedlicher Werkstücke mit Losgrößen zwischen fünf und zehn Stück in einer Aufspannung zu unwirtschaftlich und nicht flexibel genug, befand Parr, dessen technischer Ehrgeiz jedoch geweckt war. Als ersten überzeugte er Christian Ried vom Vertrieb Universalmaschinen und Projektleiter bei Grob: „Hartnäckig und sehr akribisch hat Hans-Walter Parr uns die Vorteile der gewünschten Nullpunktspannsysteme für die Fertigung gezeigt und dargelegt, dass sie auf unseren Maschinen realisierbar sind.“

Die Römheld GmbH – Muttergesellschaft ist die ROEMHELD-Gruppe – gehört zu den weltweit führenden Experten für die industrielle Fertigungs-, Montage-, Spann- und Antriebstechnik. Das Sortiment der Gruppe umfasst Spann- und Wechseltechnik für Werkstücke und Werkzeuge, Hydraulikelemente und -aggregate sowie Komponenten und Systeme für die Montage- und Antriebstechnik. Neben ihrem umfangreichen Produktsortiment entwickeln und installieren die Unternehmen der Gruppe firmenübergreifende kundenspezifische Lösungen für die Fertigungsautomation. 2011 haben sie einen Umsatz von 86 Millionen Euro erzielt.

Grob hatte bereits gute Erfahrungen mit der Spanntechnik aus Laubach gemacht: Auf vielen der Bearbeitungszentren bewähren sich seit Jahrzehnten Spannelemente der Marken HILMA und ROEMHELD und auch in der eigenen Fertigung in Mindelheim werden sie erfolgreich eingesetzt. Parr hatte nun die außergewöhnliche Idee, zwei Nullpunktspannsysteme in einem Maschinentisch zu kombinieren.

Reibungslose Integration

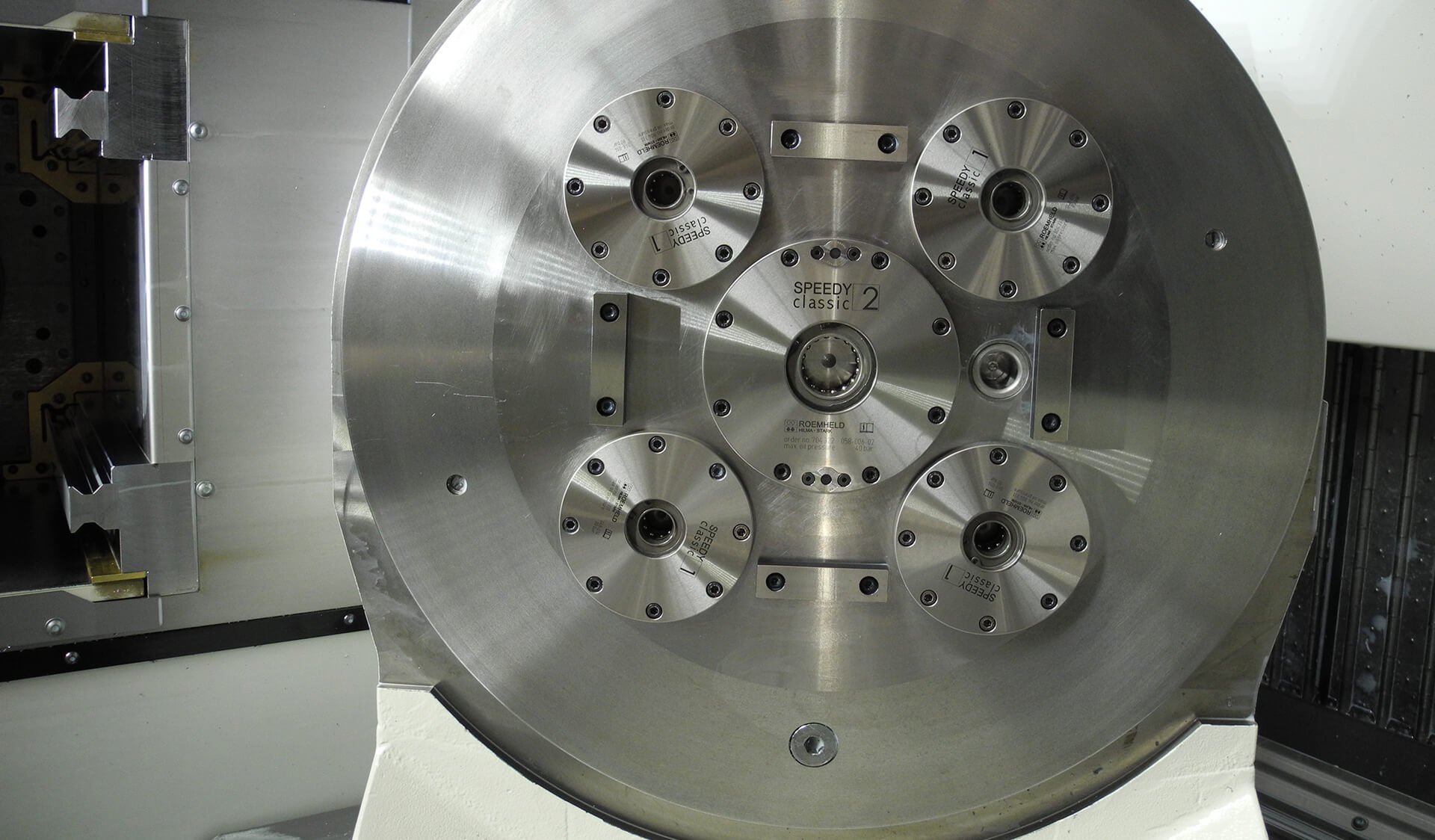

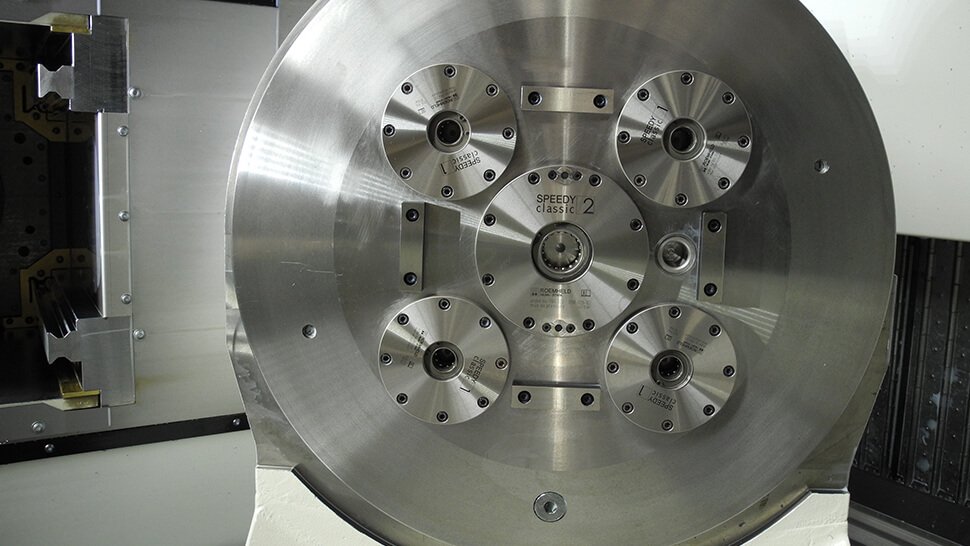

Alle Beteiligten machten sich mit Engagement an die Arbeit und lösten die Aufgabe. Am Ende wurde die G350 mit einem eigens konstruierten Wechseltisch ausgestattet, in den fünf Römheld-Nullpunktspannelemente integriert sind: Im Zentrum befindet sich ein Speedy Classic 2, vier Speedy Classic 1 sind darum gruppiert. „Die vier äußeren Spanntöpfe sind für das Spannen von Paletten mit Durchmessern von 550 Millimetern, mit dem mittleren können zusätzlich einzelne Werkstücke gespannt werden“, erläutert Parr das Prinzip. Drei der äußeren Spanntöpfe sind schwimmend, der vierte zentriert zusammen mit dem mittleren Spannsystem die aufgebrachten Vorrichtungen. Mit Druck versorgt werden sie von einem Hydraulikaggregat mit Proportionaltechnik, das in die Maschinensteuerung integriert ist, so dass sich die Spannelemente von dort zentral bedienen lassen. Die Zusammenarbeit und die Integration der Spanntechnik liefen reibungslos. „Mehrere Stunden Arbeit hat lediglich die Anpassung des Rundtischs und der Maschinensteuerung gekostet, weil sie Zusatzfunktionen für das Ansteuern der Spannelemente und Vorrichtungen erforderten.

Hohe Flexibilität

Dank der speziellen Konstruktion lassen sich auf der modifizierten G350 bei kurzen Maschinenstillständen unterschiedliche Vorrichtungen mit verschiedenen Werkstück-Spannsystemen montieren, das Rüsten kann hauptzeitparallel stattfinden. Die Mediendurchführungen und Schnell-Kupplungssysteme für Druckluft, Wasser und Hydrauliköl sind bereits in den verwendeten Nullpunktspannsystemen integriert. Freiliegende Leitungen gibt es nicht, so wird die Verschmutzungsgefahr minimiert.

Für eine schnelle Bearbeitung komplexer Bauteile kann das Bearbeitungszentrum auf 139 Werkzeuge zugreifen, 40 in einem Scheibenmagazin und 99 in einem weiteren Zusatzmagazin. Der Drehverteiler ist für die unterschiedlichen Spannsysteme geeignet, so können einfach wie doppelt spannende hydraulische Spannelemente eingesetzt werden. Darüber hinaus verfügt das Bearbeitungszentrum über eine innere Kühlmittelzufuhr von 80 bar durch die Hauptspindel und eine Reinigungseinrichtung für Werkzeuge, dadurch werden Späne schnell beseitigt. Die Hydraulikdrücke lassen sich komplett über die NC-Steuerung der Maschine regeln, über die dank des Einsatzes von Proportionalventilen auch Maschinenschraubstöcke gelöst und geschlossen werden können, die auf dem Nullpunktspannsystem montiert sind. Um die Präzision der Bearbeitung bereits an der Maschine kontrollieren zu können, ist die G350 außerdem auf speziellen Wunsch mit einem Funkmesstaster ausgestattet. Die Möglichkeit der Ferndiagnose erleichtert es, auftretende Fehler schnell zu beheben.

Die Hydraulikdrücke lassen sich über die NC-Steuerung der Maschine regeln. Dank des Einsatzes von Proportionalventilen können damit auch Maschinenschraubstöcke gelöst und geschlossen werden, die auf dem Nullpunktspannsystem montiert sind. Fotos: Römheld

Rundtisch mit fünf Nullpunktspannsystemen: In der Mitte ein Speedy Classic 2, außen vier Speedy Classic 1, drei davon schwimmend, eines zentriert mit dem Spanntopf in der Mitte die Vorrichtungen.

Das einspindelige Fünf-Achs-Bearbeitungszentrum G350 von Grob mit Wechseltisch und Römheld- Nullpunktspannsystemen in der Fertigung in Laubach.

Praxistest bestanden

„Die zahlreichen Sonderwünsche konnten wir deshalb so schnell umsetzen, weil wir eine hohe Fertigungstiefe haben und deshalb die Lösungen im Haus realisieren konnten“, ist sich Projektleiter Ried sicher. Seit August 2011 ist die G350 fehlerfrei im zweischichtigen Einsatz und ein großer Erfolg, versichert Parr: „Anfangs war uns die Leistungsfähigkeit der Maschine nicht bewusst. Mittlerweile sind wir dazu übergegangen, auch anspruchsvollere und komplexe Flanschteile mit bis zu 40 Werkzeugen zu fertigen.“ Die Präzision ist sehr hoch, bestätigt er, das zeigen die Messungen an der Maschine.

Schnelles Rüsten

Begeistert ist Parr von der Vielfalt der Einsatzmöglichkeiten und dem Zeitgewinn. Früher auf den Drei-Achs-Maschinen hat das Bearbeiten eines Deckels 24 Minuten gedauert, heute ist er bereits in 14 Minuten fertig. Noch deutlicher ist die Einsparung beim Rüsten: „Statt 70 Minuten brauchen wir heute nur noch 30 Minuten, also weniger als die Hälfte.“

Von der Maschine und der Zusammenarbeit überzeugt, hat Römheld bei Grob zusätzlich zu dem gelieferten Fünf-Achs-Universalbearbeitungszentrum bereits eine weitere G350 bestellt, außerdem eine G550. Alle selbstverständlich mit den in den Rundtisch integrierten Nullpunktspannsystemen, bei der G550 werden es sogar neun statt fünf Töpfe sein. Der Zusatzaufwand für die Sonderausstattung hat sich auch für Grob gelohnt, betont Ried: „Einem Kunden, der ein passendes Nullpunktspannsystem für seine G350 oder G550 sucht, können wir jetzt die Stark-Elemente empfehlen.“ Da die Pläne vorliegen, ist diese Ausstattungsvariante schnell lieferbar.

Kontakt | Autor

F. Stephan Auch

Geschäftsführer

auchkomm Unternehmenskommunikation

Nürnberg

Tel. +49 911 2747 100

E-Mail senden

www.auchkomm.de

Kontakt | Unternehmen

Harald Rausch

Vertriebsleiter

Römheld GmbH Friedrichshütte

Laubach

Tel. +49 640589-0

E-Mail senden

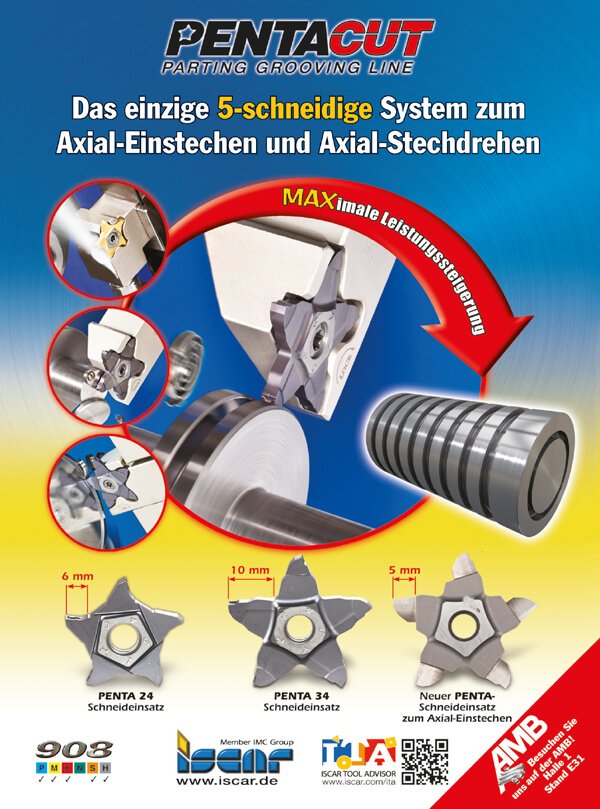

Anzeige