ROBOTIK Arena

Mikromontage aus dem Handgelenk

Mit hoher Veränderlichkeit in Reichweite und Verfahrbereich, einem exakten Antrieb und einem einzigartigen Mittendurchblick für die Kameraüberwachung oder Laserdurchführung zeigt ein Miniaturgelenkarm neue Möglichkeiten für die Mikromontage auf.

Der Trend zur Miniaturisierung ist in der von sehr hohen Stückzahlen geprägten Konsumgüterindustrie besonders bemerkbar und ebenso in den Hightech-Branchen. Oft beherrscht die Frage nach der Investitionshöhe die Suche nach einem automatisierten Montagesystem. Für die Bearbeitung von innovativen Produkten bei kleinen Stückzahlen hat die Schunk GmbH & Co. KG, Lauffen/Neckar, einen modularen Gelenkarm entwickelt.

Der Miniaturgelenkarm MGA, ein Technologieträger des Kompetenzführers für Spanntechnik und Greifsysteme, ermöglicht in der Mikrooptik, Feinwerktechnik, Mikroelektronik, Medizin- und Labortechnik den Aufbau unterschiedlicher, wandelbarer Mikromontagesysteme für die Desktop-Produktion. Mit dem Gelenkarm lassen sich Mikromontageprozesse mit mittleren Stückzahlen wirtschaftlich, präzise und zugleich flexibel automatisieren. Über eine standardisierte Schnittstelle, in die bis zu zehn elektrische oder pneumatische Durchführungen integriert werden können, lassen sich im Wechsel unterschiedlichste Effektoren zügig und genau mit dem Gelenkarm verbinden. Eine zentrale Mittenöffnung gewährleistet, dass der Montageort nicht nur von der Seite, sondern auch durch die Schnittstelle hindurch beobachtet werden kann.

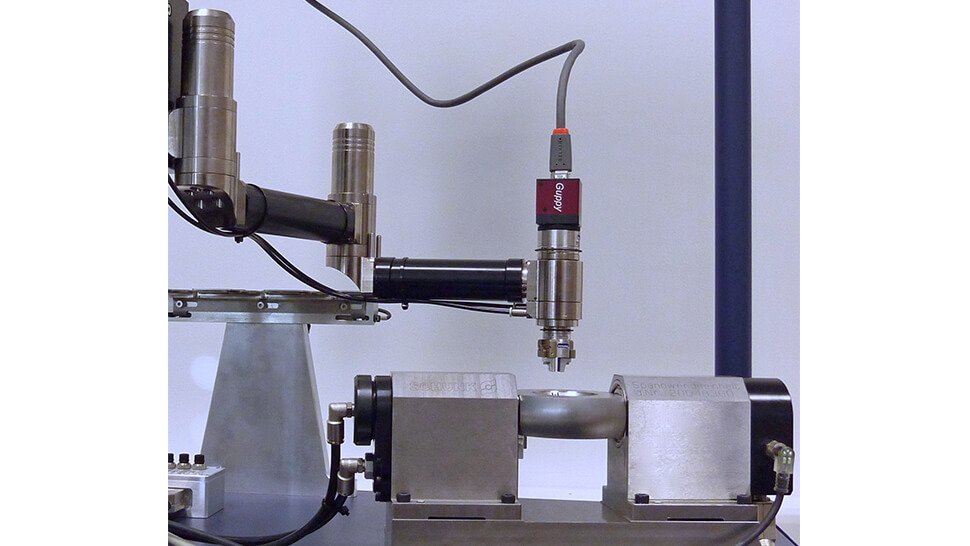

Der Miniaturgelenkarm und die Spann-Wende-Einheit zur automatisierten Fertigung zweiseitig geschliffener Linsen: Der Handhabungsprozess wird durch eine Kamera überwacht. Fotos: Schunk

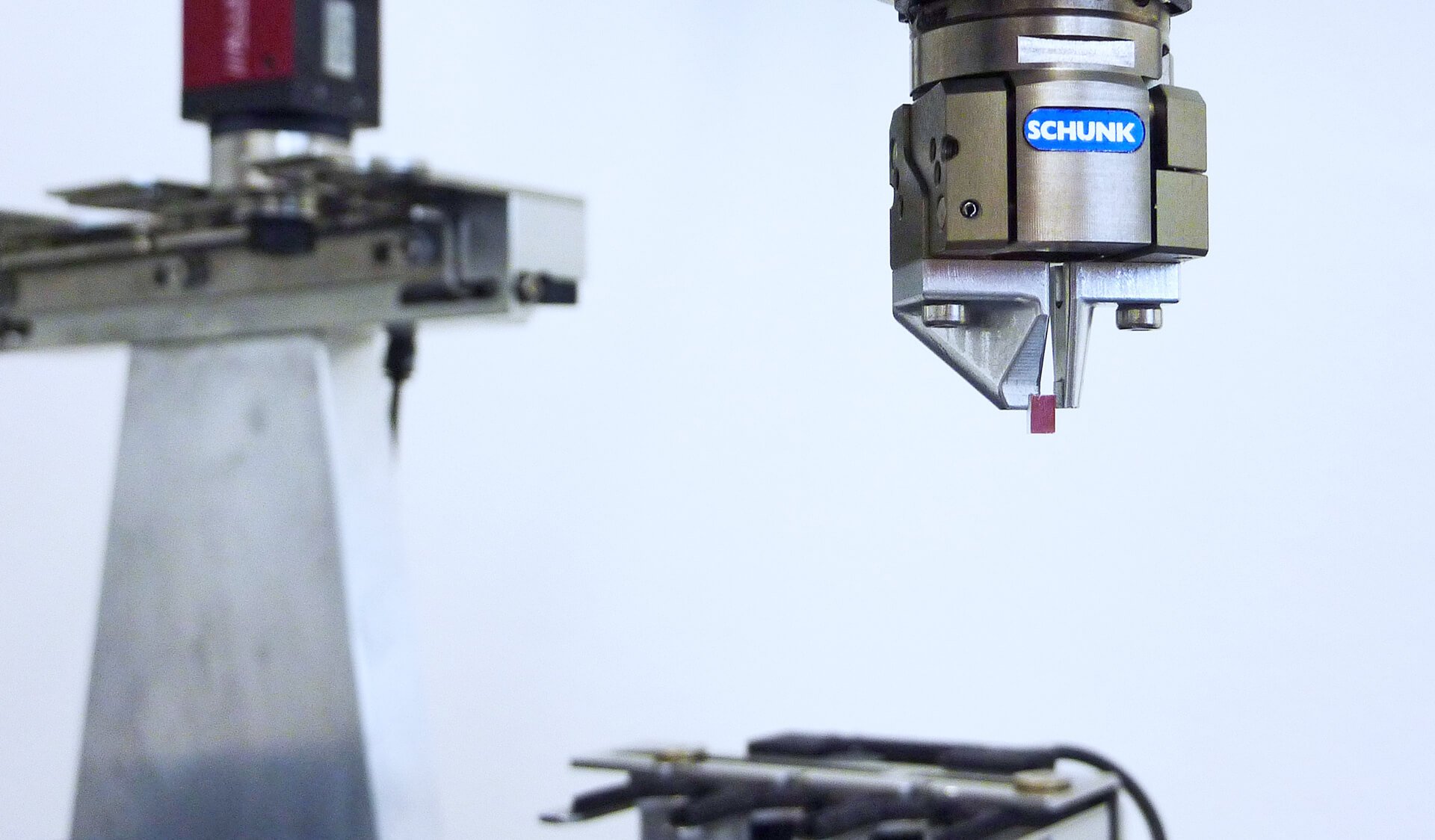

Der Miniaturgelenkarm MGA ermöglicht vielseitige Kombinationen für die Mikromontage.

Der MGA vereint eine leistungsfähige Hubachse und einen schlanken, definiert schwenkbaren Auslegerarm. Insgesamt können bis zu vier Achsen frei konfiguriert werden. Die erste Achse (Hubachse) wird über einen leistungsstarken EC-Motor und eine Präzisionsspindel linear mit einer Wiederholgenauigkeit von kleiner als 0,005 Millimeter bewegt. Die Achsen zwei und drei (Gelenkachsen) sowie die vierte Achse (Drehachse) werden über EC-Motoren und Harmonic-Drive-Getriebe präzise gedreht.

Im Gegensatz zu den üblichen Standard-Scara-Kinematiken sitzt die Vertikalachse beim MGA an der Roboterbasis. Am Ende des Arms bleibt sowohl oberhalb als auch unterhalb Platz für jeweils ein Wechselsystem. So lassen sich vielfältige Werkzeugkombinationen realisieren.

Für die obere Schnittstelle können aus dem Modulprogramm für die Mikromontage von Schunk Kameras, Dispenserspitzen oder Teilezuführungen genutzt werden. Für die untere stehen diverse Greifer und Feinpositionierer zur Verfügung, darunter auch der Miniatur-Wechsel-Parallel-Greifer MWPG 20, der weltweit erste schnell wechselbare Miniatur-Parallelgreifer mit genormter Schnittstelle, sowie ein Feinpositioniersystem, das eine hochpräzise Bauteilpositionierung in sechs Achsen und Genauigkeiten im Submikrometerbereich ermöglicht, wie sie beispielsweise bei der automatisierten Justierung von optischen Linsen erforderlich sind.

Weil nur vergleichsweise geringe Massen wirken und die Leistung der elektrischen Kleinantriebe begrenzt ist, bietet der MGA optimale Voraussetzungen für eine unmittelbare Kooperation von Mensch und Maschine. Teilautomatisierte Montageprozesse sind ohne Sicherheitsumhausung möglich. Zudem weist der Gelenkarm nur geringe Störkonturen auf, so dass er sich in beengten Platzverhältnissen zuverlässig einsetzen lässt. Aufgrund seines geringen Gewichts und seiner kompakten Abmessungen kann er auch mobil genutzt werden.

Kontakt

Johannes Grotz

Valufaktur

Marketing- und PR-Agentur

Tauberbischofsheim

Tel. +49 9341 897978

E-Mail senden

Matthias Poguntke

Bereichsleitung Produkt- und Portfoliomanagement

Spanntechnik und Greifsysteme

SCHUNK GmbH & Co. KG

Lauffen/Neckar

Tel. +49 7133 103-2341

E-Mail senden

Anzeige