TOOLS Arena

Zahnlücken – mit Biss

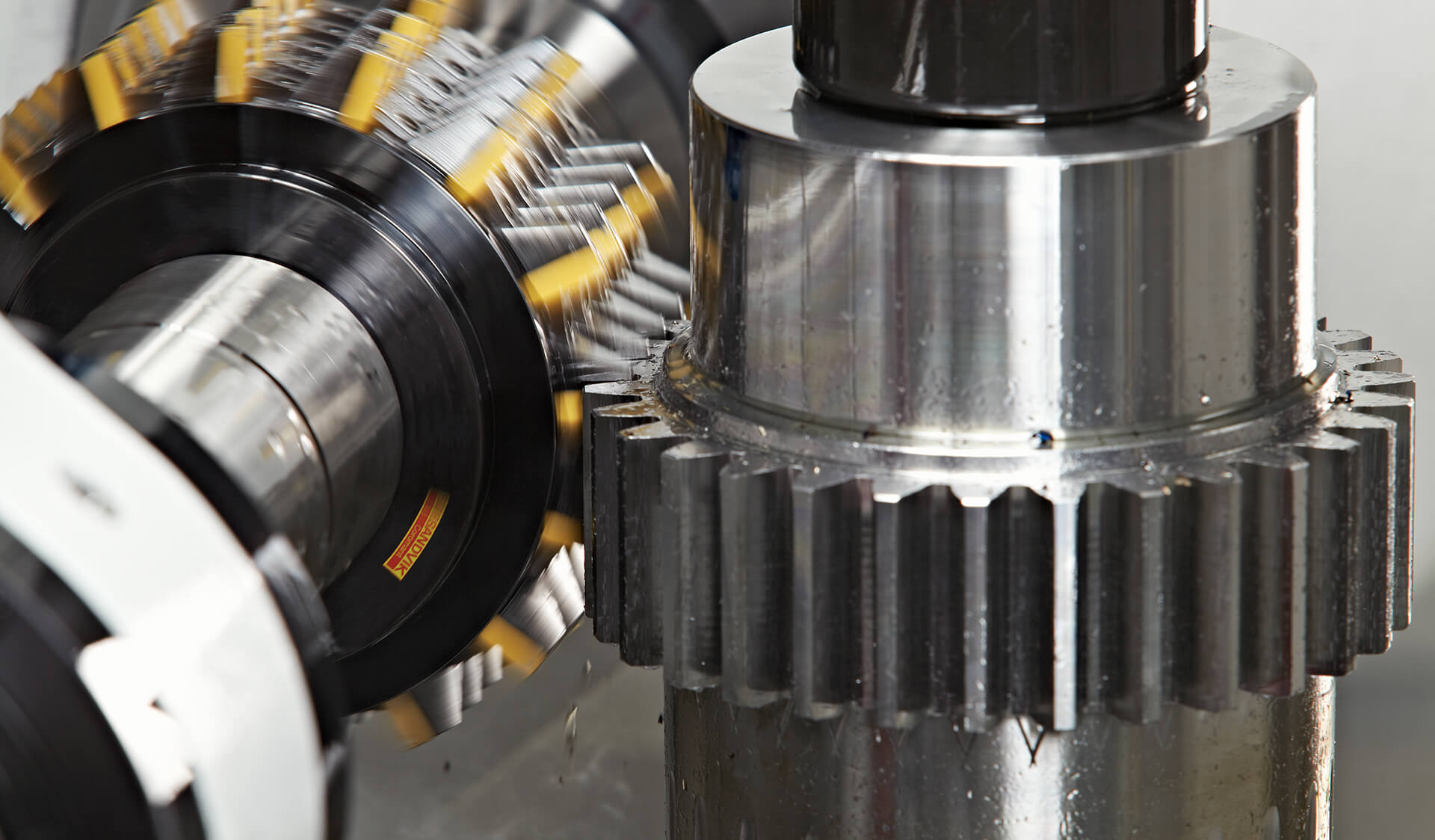

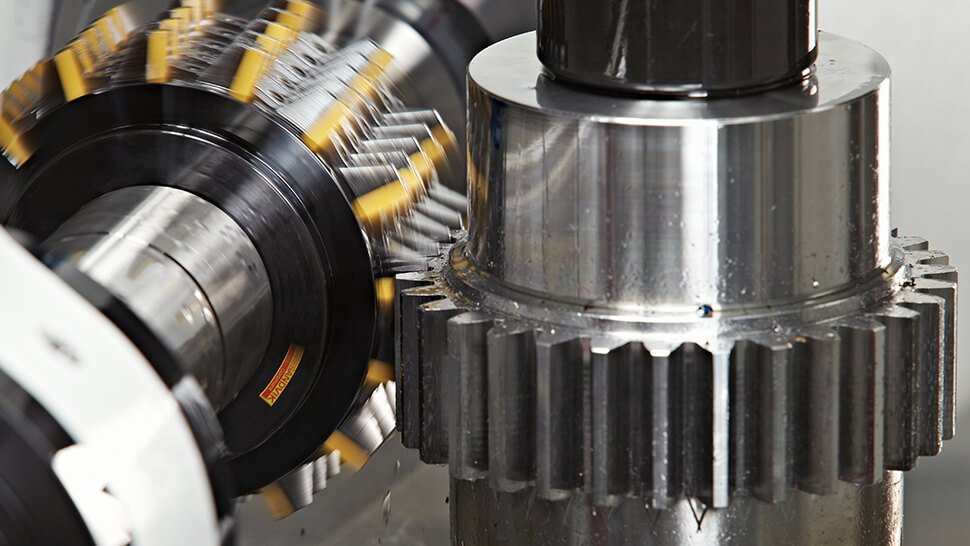

Wälzfräsen gehört zu den wirtschaftlichsten und genauesten Verfahren der Herstellung von Verzahnungen. Der Wälzfräser besitzt die Form einer ein- oder mehrgängigen Schnecke mit am Umfang verteilten Schneiden und den dazugehörenden Spanräumen. Ähnlich einem Schneckengetriebe kämmen beim Wälzfräsverfahren Werkzeug und Werkstück kontinuierlich in der Verzahnungsmaschine.

Der Wälzfräser zerspant die Zahnlücken, so dass die erforderlichen Zahnprofile entstehen. Es treten keine Teilungsfehler auf, und auch Profilabweichungen, wie sie beim klassischen Teilverfahren vorkommen können, sind bei diesem Verfahren ausgeschlossen.

Abhängig von der Modulgröße sind Einsatzschwerpunkte für Wälzfräser aus unterschiedlichen Schneidstoffen entstanden. Bei größeren Modulen haben sich zunehmend Werkzeuge mit tangential montierten Hartmetall-Schneidplatten durchgesetzt. Dieses System bietet Vorteile gegenüber den HSS-Fräsern oder den Werkzeugen mit gelöteten Hartmetall-Schneiden. Denn so kann Hartmetall als Schneidstoff auch bei größeren Fräserdurchmessern wirtschaftlich eingesetzt werden.

Sandvik Coromant ist der Weltmarktführer für Werkzeuge, Werkzeuglösungen und Know-how in der metallbearbeitenden Industrie. Mit erheblichen Investitionen in Forschung und Entwicklung schafft das schwedische Unternehmen richtungsweisende Innovationen und setzt gemeinsam mit seinen Kunden aus der Automobil-, Luftfahrt- und Energieindustrie neue Maßstäbe für die Produktivität. Sandvik Coromant hat 8.000 Mitarbeiter und ist in 130 Ländern vertreten. Als Teil des Geschäftsbereichs Sandvik Machining Solutions gehört Sandvik Coromant zur globalen Unternehmensgruppe Sandvik.

Die langlebigen Fräserkörper ermöglichen auch durch die Bestückung mit anderen Profilplatten, zum Beispiel für die Herstellung einer Zahnkontur mit Protuberanz, einen multiplen Einsatz und können so die Investitionskosten reduzieren. Noch größer sind jedoch die Einsparungen dadurch, dass die Schneidplatten „vor Ort“ gewechselt werden können und die Werkzeuge nicht zum Nachschleifen und Neu-Beschichten außer Haus gegeben werden müssen.

Bei den Wälzfräsern mit kleineren Modulen, etwa von Modul 4 bis Modul 10, sieht die Marktsituation noch etwas anders aus. Hier dominiert nach wie vor HSS als Schneidstoff, mit einem Anteil von mehr als 70 Prozent. Begrenzte Schnittgeschwindigkeiten, kurze Standzeiten, aufwendiges Nachschleifen und Neubeschichten sowie das durch die jeweilige Durchmesserverringerung bedingte Nachsetzen der Zustellung sind bekannte Einschränkungen der HSS-Werkzeuge.

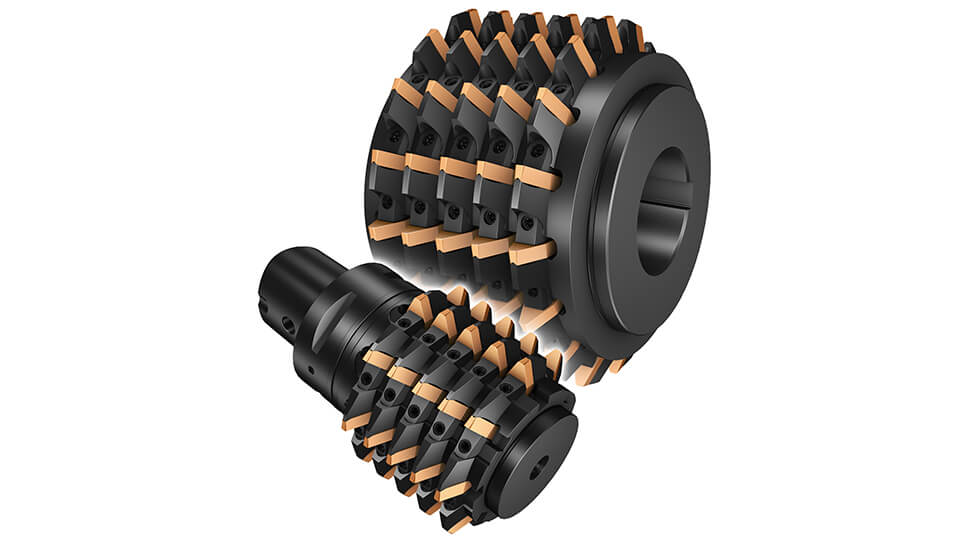

Für diesen Anwendungsbereich der kleineren Module hat Sandvik Coromant den CoroMill 176 entwickelt. Das Besondere an diesem Fräser ist die radiale Einbaulage der austauschbaren Vollprofil-Schneidplatten. Bei Werkzeugen für größere Module sind vorwiegend Fräser mit tangential montierten Hartmetall-Schneiden bekannt. Diese haben jedoch den Nachteil, dass sich immer zwei gegenüberliegende Platten zu einem vollen Profil ergänzen müssen. Und da die Schneidplatten mit ihrer vollen Breite in die Teilung am Fräser-Umfang eingehen und jede Platte auch noch ihren eigenen Spanraum benötigt, ist die Anzahl der effektiv wirksamen Schneiden eines Fräsers begrenzt. Bei kleineren Wälzfräsern ist eine wirtschaftliche Anzahl von tangentialen Schneidplatten noch schwieriger unterzubringen. Außerdem ist der Zugang zu den Befestigungsschrauben der Schneidplatten in der Regel extrem begrenzt.

Zum Standard-Lieferprogramm der CoroMill-176-Wälzfräser gehören sowohl Werkzeuge mit Aufnahmebohrung für den Einsatz auf Wälzfräsmaschinen als auch Schaftfräser mit der äußerst steifen Coromant-Capto-Schnittstelle für die Aufnahme auf Fünf-Achs-Bearbeitungszentren. Ein besonderes Merkmal beider Fräsertypen ist die große Anzahl effektiver Schneiden. Fotos: Sandvik Coromant

Der Vollprofil-Abwälzfräser CoroMill 176 erhöht das Leistungslevel im Verzahnungsfräsen. Im Vergleich zu HSS-Fräsern sind bei vielen Anwendungen enorme Produktivitätssteigerungen realistisch.

Der von Sandvik Coromant neu entwickelte Plattensitz für die Schneidplatten des CoroMill 176 in Verbindung mit der optimierten Keilklemmung garantiert eine exzellente Wiederholgenauigkeit beim Plattenwechsel und verhindert jede Plattenbewegung beim Einsatz der Wälzfräser. Die radialen Keilschrauben sind sehr gut zugänglich und erlauben eine einfache, schnelle und sichere Montage der Schneidplatten. Die Keilklemmung macht es auch möglich, dass die Anzahl der effektiven Schneiden, bezogen auf den Fräserdurchmesser, jeweils sehr hoch ist. Die Bestückung mit Sonderplatten für Zwischengrößen oder für Zahnprofile mit Protuberanz ist möglich.

Der wesentliche Vorteil beim Einsatz der Neuentwicklung im Vergleich zu HSS-Werkzeugen ist der große Produktivitätszuwachs durch erheblich höhere Schnittgeschwindigkeiten, reduzierte Bearbeitungszeiten und deutlich geringere Kosten pro Werkstück. Produktivitätssteigerungen von mehr als 50 Prozent haben sich in vielen Fällen gezeigt.

Die gegenüber HSS-Werkzeugen um ein Mehrfaches höhere Standzeit erhöht die effektive Maschinen-Nutzungszeit und ermöglicht so eine weitere Steigerung des Fertigungsausstoßes. Bei den praktischen Einsätzen wurde eine drei- bis fünfmal längere Standzeit erzielt. Trockenbearbeitung ist folglich ohne Standzeitreduzierung möglich. Profil und Durchmesser bleiben auch nach dem Schneidplattenwechsel erhalten, so dass die Maschineneinstellung nicht nachjustiert werden muss.

Kontakt

Axel Küpper

Manager Business Opportunities Germany

Sandvik Tooling Deutschland GmbH

Geschäftsbereich Coromant

40549 Düsseldorf

Tel. +49 211 5027-305

E-Mail senden

Anzeige