ROBOTIK Arena

Einkaufen am Shopfloor

mit dem Roboter

Roboter können eine Werkzeugmaschine nach derzeitigem Entwicklungsstand nicht ersetzen. Die geringere Genauigkeit steht den geringeren Investitionskosten gegenüber. Die Kernfrage „Kann ich einen Industrieroboter verwenden?“ hat sich daher zur Frage gewandelt: In welchem Maße kann ich einen Roboter für die Bearbeitung verwenden? Die Forschung setzt sich eingehend mit dieser Fragestellung auseinander.

Robotik und Automation zur Produktivitätsoptimierung sind strategische Schlüsselfaktoren des deutschen Maschinen- und Anlagenbaus, um die Wettbewerbsfähigkeit zu steigern. Der stetig wachsende Bedarf an Robotern in Ländern wie Japan, China, USA, Südkorea und Brasilien sorgt für eine beständig steigende Exportquote.

Durch die Sättigung der klassischen Märkte vor allem im Automobilbereich ist es notwendig, gemeinsam mit der Forschung die Robotik-Anwendungen der Zukunft zu identifizieren und die dafür erforderlichen Technologien zu entwickeln. Neben Neuerungen innerhalb der klassischen Produktionsautomatisierung können Anwendungsfelder auch in Bereichen wie der spanenden Metallbearbeitung liegen. Die Erschließung neuer Anwendungsbereiche für Roboter zeigt sich darin, dass in Deutschland ein bemerkenswerter Zuwachs der Roboterdichte auf 147 Roboter pro 10.000 Angestellte außerhalb der Automobilindustrie zu verzeichnen ist.

Die Metallindustrie konzentriert sich in jüngster Zeit verstärkt auf den Einsatz von Robotern in hochflexiblen Fertigungsstraßen. Fertigungstechnologien wie Entgraten und Schleifen sind in Forschungs- und Entwicklungsprojekten am Produktionstechnischen Zentrum (PTZ) in Berlin bereits erfolgreich erschlossen werden.

Das Produktionstechnische Zentrum (PTZ) in Berlin verfügt über modernste Maschinen und Technologien, die es ermöglichen, Entwicklungen praxisnah und anwendungsorientiert zu erproben. Sechs Industrieroboter unterschiedlicher Größe und Traglast stehen allein für die robotergeführte Bearbeitung zur Verfügung. Auf einer Fläche von mehr als 200 Quadratmetern werden Fertigungsverfahren wie Fräsen, Schleifen und Strahlen untersucht und weiterentwickelt.

Roboter für die Metallbearbeitung

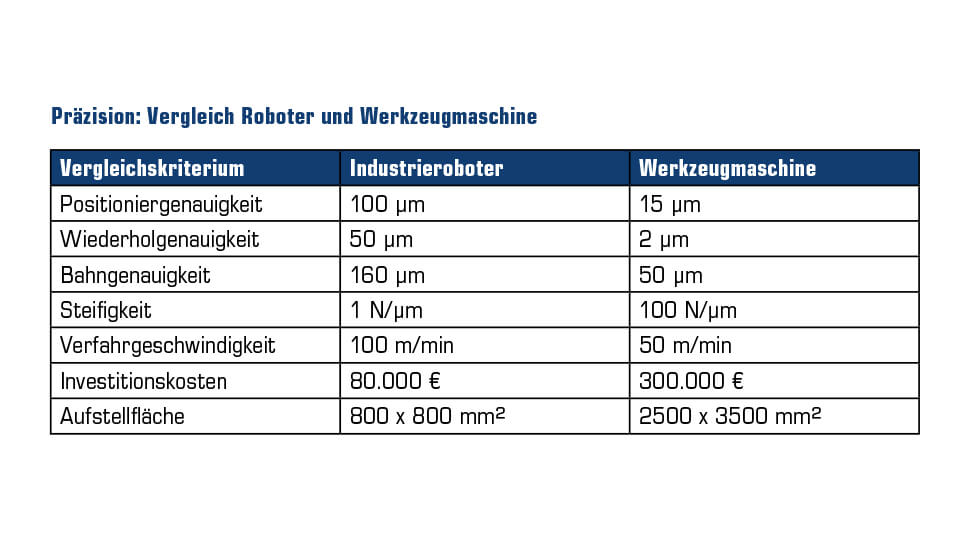

Das Potenzial von Robotern zur Durchführung von fertigungstechnischen Aufgaben ist bei Weitem noch nicht ausgeschöpft. So bestehen bei der roboterbasierenden Fertigung deutliche Defizite bei der Positionier-, Wiederhol- und Bahngenauigkeit sowie bei der für die Stabilität des Bearbeitungsprozesses notwendigen Steifigkeit des Industrieroboters. Entscheidende Vorteile gegenüber Werkzeugmaschinen weisen Roboter jedoch hinsichtlich der Flexibilität, der Investitionskosten, der Verfügbarkeit und ihres Arbeitsraum-Bauraum-Verhältnisses auf. Eine roboterbasierende Lösung für die klassischen, spanenden Fertigungsverfahren wie Drehen und Fräsen hat sich bislang dennoch noch nicht durchgesetzt.

Die Eignung von Industrierobotern für die Bearbeitung von Metallen ist geknüpft an deren thermisches, statisches und dynamisches Verhalten. Während das statische und kinematische Verhalten nach DIN-ISO 9283 anhand spezifischer Genauigkeitskenngrößen charakterisiert wird, ist die Erfassung und Analyse des thermischen und dynamischen Verhaltens deutlich komplexer. Die Genauigkeitskenngrößen lassen sich unterteilen in Pose- und Bahnkenngrößen, welche wiederum in Absolut- und Wiederholgenauigkeit unterteilt sind, wobei – ohne präzise Kalibrierung – etwa 85 Prozent der resultierenden Positionierabweichung an der Werkzeugspitze (TCP) den Nulllagenfehlern zugeordnet werden können. Diese Fehler können mittels Kalibrier- und Optimierungsverfahren korrigiert werden, dadurch wird die Genauigkeit in Gegenüberstellung von Industrieroboter und Werkzeugmaschine verbessert.

Präzision gegen Flexibilität

Optimierungsansätze werden von Industrieroboterherstellern in umfangreichem Maß eingesetzt, um die Struktur unter Leichtbauaspekten einem optimalen Gewichts-Steifigkeitsverhältnis anzunähern. Eine Erhöhung der Steifigkeit kann auch durch eine hybride Roboterbauweise umgesetzt werden, die eine Mischform aus paralleler und serieller Bauweise darstellt. Allerdings wird durch diese Maßnahme der Arbeitsraum deutlich eingeschränkt.

Forschungsprojekte fokussieren auf die Erfassung sowie die konstruktive und steuerungsseitige Verbesserung des statischen, dynamischen und thermischen Verhaltens. Aufgrund der im Vergleich zu Werkzeugmaschinen deutlich geringeren Bahngenauigkeit des Industrieroboters wird für Aufgaben mit hohen Reaktionskräften wie Fräs- oder Schleifaufgaben meist ein kraftgesteuerter Bearbeitungsprozess eingesetzt. Dieser ermöglicht zwar teilweise eine Entkopplung der abbildbaren Fertigungsgenauigkeit von der jeweils darstellbaren Bahngenauigkeit des Industrieroboters, dennoch sind weitere geeignete Kompensationsstrategien erforderlich, um eine hochgenaue automatisierte robotergeführte Zerspanung zu gewährleisten.

1 Robotergeführtes Wasserstrahlschneiden, 2 Robotergeführte Feinbearbeitung, 3 Robotergeführtes Fräsen und Bürsten, 4 Kantenbearbeitung mit nachgiebiger Spindel, 5 Robotergeführtes Fräsen, 6 Nassbearbeitungszelle für Fräs- und Schleifbearbeitung, 7 Robotergeführte Reinigungstechnologien und Strahlverfahren. Grafik: IWF

Repräsentative Orientierungswerte für den direkten Vergleich zwischen dem Industrieroboter Kuka KR60 HA und der Werkzeugmaschine DMU 50 von DMG-Mori. Quelle: PTZ

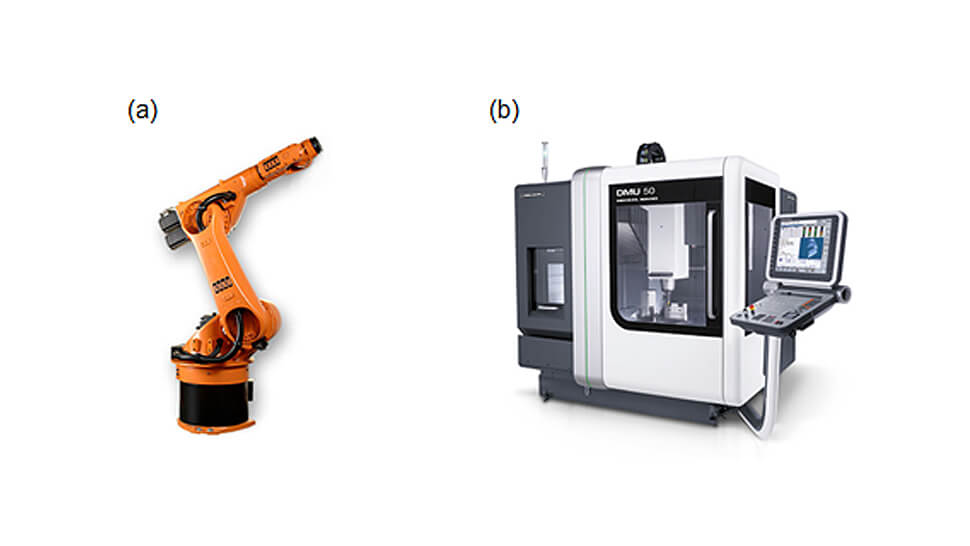

Im Wettstreit: Der Hochgenauigkeitsroboter Kuka KR60 HA und das Fräsbearbeitungszentrum DMU 50 von DMG-Mori konkurrieren um bestimmte Aufträge. Fotos: Kuka, DMG-Mori

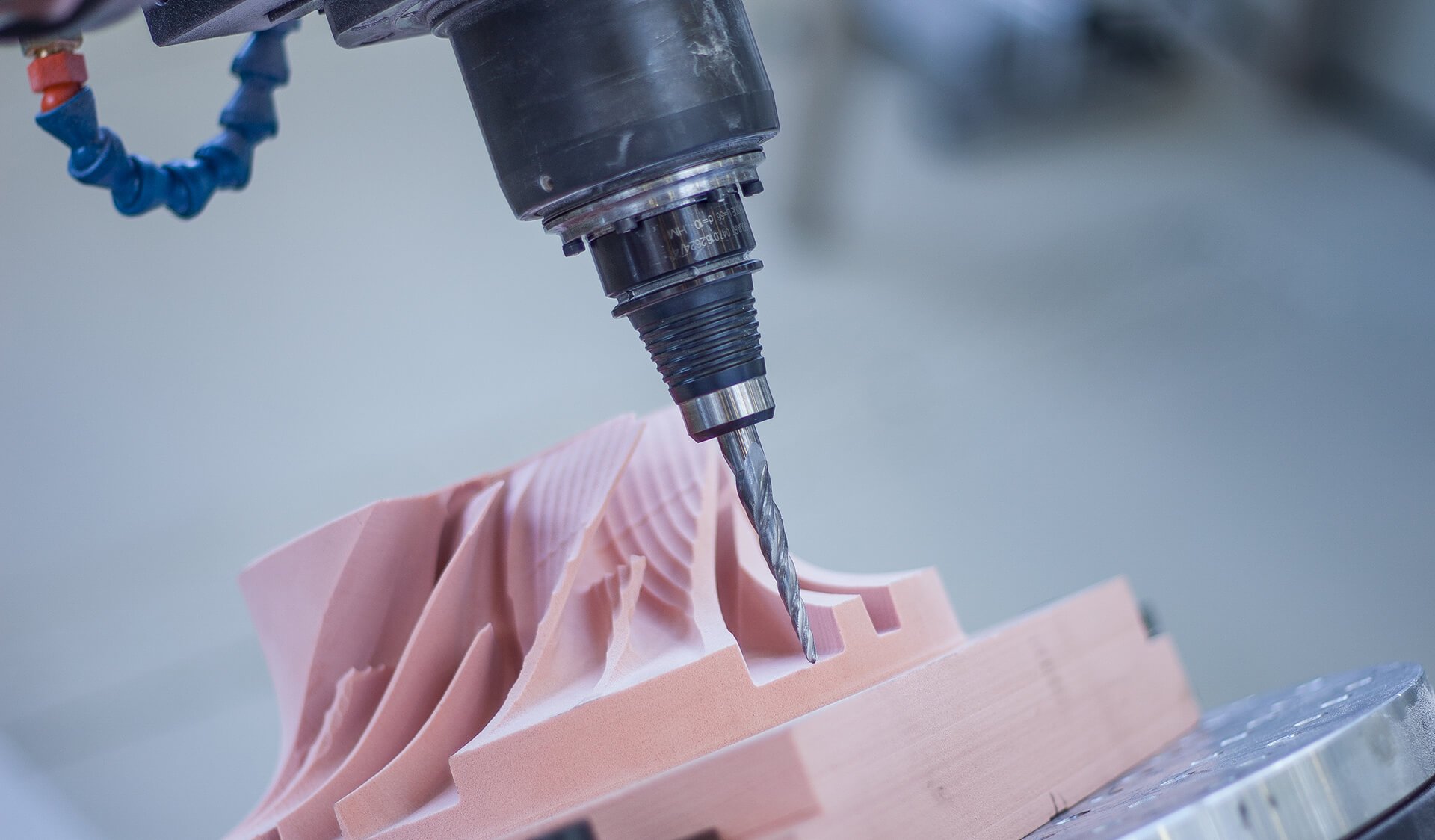

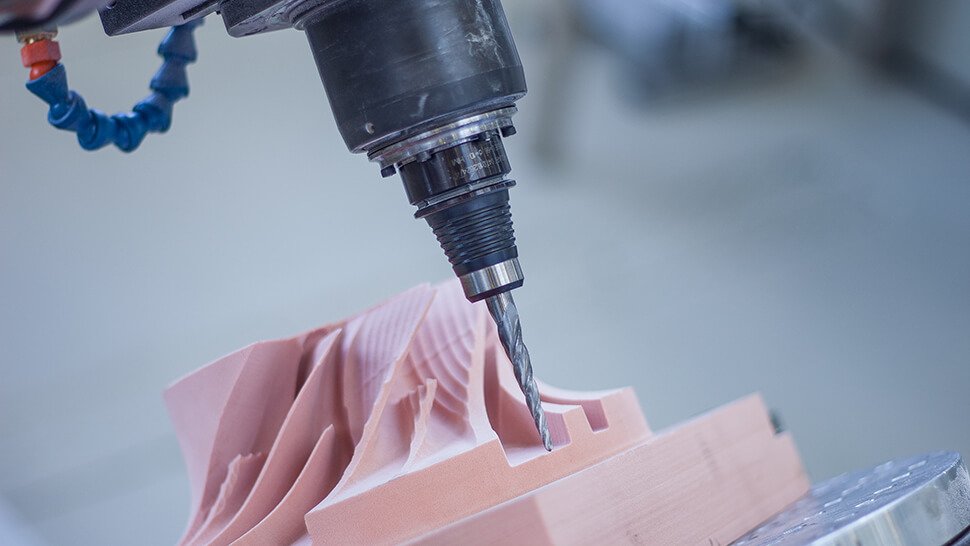

Fräsbearbeitung eines Impellermodells mit Hilfe eines Roboters. Foto: IWF

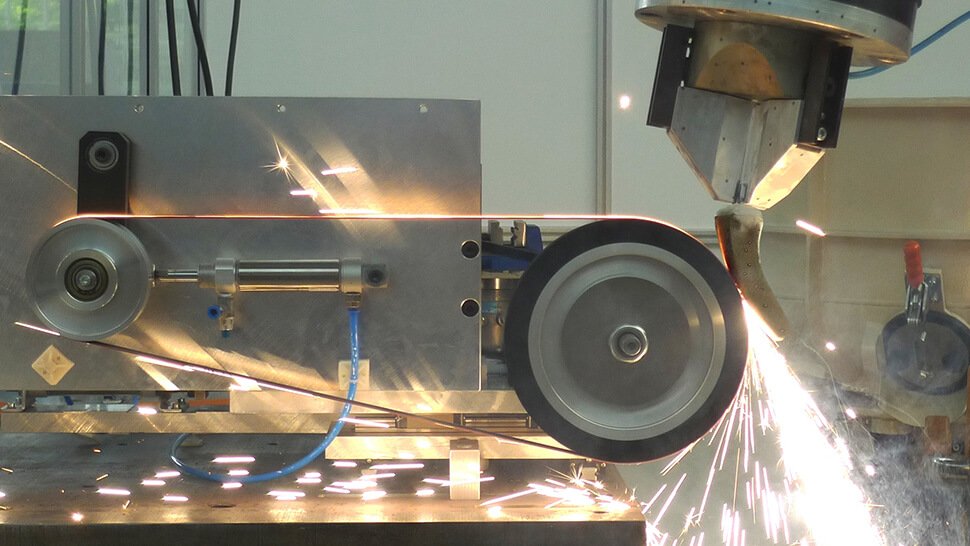

Roboterbearbeitung: die Bearbeitung einer Turbinenschaufel mittels Schleifband, wobei die Turbinenschaufel kraftgeregelt vom Roboter an das Schleifband geführt wird. Foto: IWF

Am PTZ Berlin wird vor diesem Hintergrund in enger Kooperation mit führenden Turbinenherstellern eine robotergeführte adaptive Feinbearbeitungsstrategie entwickelt, die eine hochgenaue Bearbeitung geometrisch komplexer Bauteile aus Hochleistungswerkstoffen ermöglicht.

Auch die Synthese neuer Kinematikkonzepte (zum Beispiel Hybridkinematiken), die Integration innovativer Sensorik (maschinelles Sehen) und der Einsatz hochdynamischer Aktorik an der Roboterstruktur (zum Beispiel für die Prozessdämpfung und die Genauigkeitssteigerung) sind Bestandteil von Forschungsarbeiten.

Aus fertigungstechnischer Sicht ist ein Blick auf Werkstoffe – beispielsweise CFK-Verbundwerkstoffe – sinnvoll, die für eine roboterbasierende Bearbeitung geeignet sind. Dabei fallen Prozesskräfte und damit die Strukturverformungen deutlich geringer aus. Darüber hinaus sind Fertigungslösungen mit Robotern dann vorteilhaft, wenn Bauteile, beispielsweise in der Luftfahrtindustrie, sehr groß sind und nur mit hohen Investitionen auf entsprechenden Werkzeugmaschinen zerspant werden können. Auch die Entwicklung roboterspezifischer Werkzeuge, die Standardisierung von Schnittstellen sowie die Kommunikation zwischen internen und externen Systemkomponenten und die Weiterentwicklung der Sicherheitstechnik werden untersucht.

Kontakt

Prof. Dr. h. c. Dr.-Ing. Eckart Uhlmann

Geschäftsführender Direktor des Instituts für Werkzeugmaschinen und Fabrikbetrieb

TU Berlin

Leiter des Fraunhofer-Instituts für Produktionsanlagen und Konstruktionstechnik (IPK)

Tel. +49 30 314-23349

E-Mail senden

www.ipk.fraunhofer.de

Jan Mewis

Wissenschaftlicher Mitarbeiter

Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF)

Technische Universität Berlin

Fachgebiet Werkzeugmaschinen und Fertigungstechnik

Tel. +49 30 314-23998

E-Mail senden