Software

Variantenreiche Fertigung

durch SAP ME unterstützt

Intuitive Werkerführung mittels SAP Manufacturing Execution an einer Montage-U-Linie sorgt bei Festo für Prozesssicherheit und optimierte Durchlaufzeiten. Die Entwicklung des Unternehmens Festo AG & Co. KG zu unterstützen, klingt nach einer spannenden, aber auch schwierigen Herausforderung für die Corporate IT. Die hohe Komplexität der Produkte bis nahezu Losgröße 1, die weltweit direkt vor Ort gefertigt werden, sowie die Verschärfung der Reporting- und Qualitätsansprüche stellt die Corporate IT vor immer neuen Aufgaben. Eine globale SAP-MES-Plattform soll die Basis für eine prozesssichere, standardisierte Produktion bereitstellen. In einem Pilotprojekt einer U-Linie mit manueller Montage in Ungarn wurden die Anforderungen nun auf Herz und Nieren geprüft.

In 176 Ländern bietet Festo seine Innovationen und Technologie an. Das Unternehmen ist mit 300.000 Kunden und 30.000 Katalogprodukten ein großer Anbieter in der Automatisierungstechnik und gibt ein gutes Beispiel in der technischen Aus- und Weiterbildung. Das Ziel: maximale Produktivität und Wettbewerbsfähigkeit von Kunden in der Fabrik- und Prozessautomatisierung.

Um diesem Ziel gerecht zu werden, müssen alle Abteilungen an einem Strang ziehen. Somit ist auch die Corporate IT ständig auf der Suche nach Innovationen, um den Arbeitsplatz der Zukunft zu gestalten. Dazu gehört die IT-Unterstützung der Arbeitsplätze in der Produktion. Wie kann die Prozesssicherheit der Produktion und somit die Qualität der Produkte verbessert werden und wie können Durchlaufzeiten optimiert werden?

Pilotprojekt U-Linie

Als Pilotprojekt wurde eine U-Linie mit manueller Montage von Geräten zur Druckluftaufbereitung mit Hilfe des Manufacturing Execution Systems (MES) SAP Manufacturing Execution (SAP ME) optimiert. Eine Montagelinie wickelt rund 450 Aufträge am Tag ab, davon sind 90 Prozent kundenspezifische Konfigurationen, somit ist Losgröße 1 fast üblich. Zu Beginn wurden durch Return-on-Investment-Berechnungen (RoI) die Bereiche mit dem größten Potenzial bei direkter Interaktion mit den Werkern analysiert. Insgesamt war die Pilotierung sehr wichtig, um die Akzeptanz der IT-Lösung durch die Anwender auf dem Shop Floor zu erreichen. Das Pilotprojekt hat sich von der Kommissionierung aus dem Supermarkt der Basis-Komponenten bis zur Auslieferung inklusive Vier-Augen-Prinzip bei der Endkontrolle erstreckt.

Eine Vielzahl der Aspekte und Anforderungen von Industrie 4.0 ist in der Technologiefabrik Scharnhausen bereits Realität. So kooperieren Mitarbeiter täglich mit einem flexiblen Roboter in unmittelbarer und absolut sicherer Interaktion. Er agiert als Assistent des Menschen und entlastet ihn von ergonomisch einseitigen Arbeiten. Fotos: Festo

Täglich 90 Tonnen Automatisierungstechnik: Nach der Montage erfolgt der Transport des montierten Automatisierungsprodukts zum Distributionszentrum, dem so genannten Regional Service Center (RSC). Barcodegesteuert werden alle Bestandteile einer Lieferung zusammengefasst, versandfertig verpackt und termingerecht ausgeliefert.

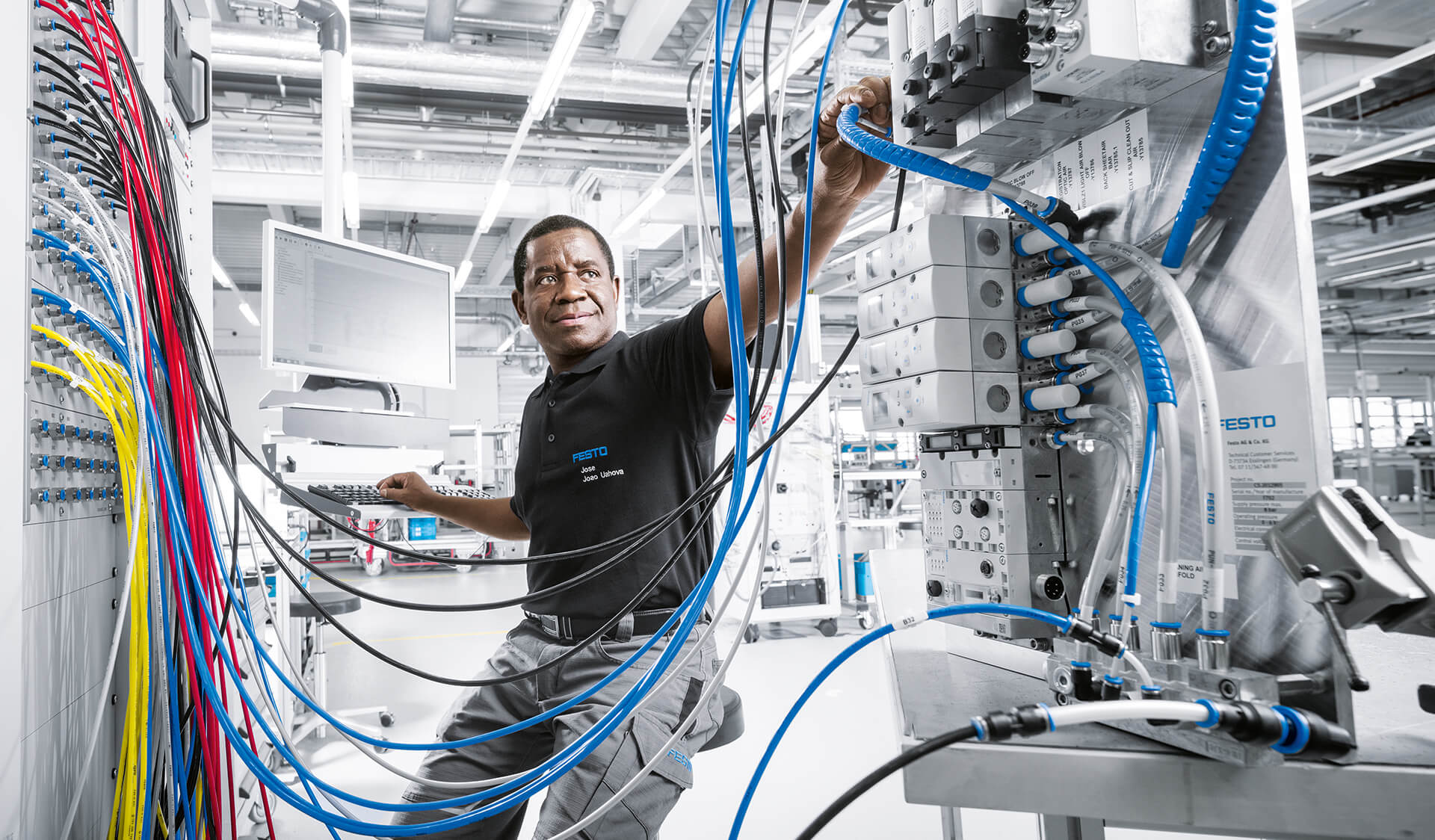

Schaltschrankbau in der Technologiefabrik Scharnhausen: Schlanke und energieeffiziente Prozesse, höchste Qualität der Produkte und eine ausgeprägte Kundenorientierung sowie eine nachhaltige und umweltbewusste Produktion zeichnen die zukunftsfähige Fabrik aus.

Erfolgsfaktor Werker-UI

Ein Erfolgsfaktor war im Vorfeld schon gesetzt: Die Benutzerführung und Interaktion des Werkers mit den Eingabegeräten sollte so intuitiv wie möglich und mit so wenig Klicks wie nötig realisiert werden. „Es wurde um jeden einzelnen Klick gefeilscht“, erinnert sich Dr. Lutz Seidenfaden, Head of Information Management Global Factories bei Festo. Die allgemeine Prozessmodellierung SpeziMES basierend auf Business Process Model and Notation (BPMN) wurde eigens mit individuellen Screen-Designs an den Stellen erweitert, an denen es zur Interaktion mit den Werkern kommt.Diese praktische Veranschaulichung hat die Zusammenarbeit zwischen Corporate IT und Produktion erheblich erleichtert. Das Ergebnis sind beispielsweise zwei unterschiedliche Oberflächen. Es gibt ein schlankes Design für den Profi, der die Arbeitsschritte auswendig kennt und nur noch Produktionsfortschritte erfasst, sowie ein intuitives Design für Anfänger, die noch stärker durch den Fertigungsprozess geführt werden müssen.

Auf Grund der intuitiven Gestaltung der Bedieneroberflächen konnte der Schulungsbedarf auf ein Minimum im Rahmen einer Schichtleitereinweisung reduziert werden. Das Systemwissen wurde im Laufe des Projekts maßgeblich durch den kontinuierlichen Know-how-Transfer mit dem SAP MES-Experten Trebing + Himstedt aufgebaut und erweitert.

Standard für globales Rollout

In einem Auswahlprozess hat man sich für SAP Manufacturing Execution entschieden, da dieses am besten in die IT-Architektur von Festo passt. Für die Implementierung wurde der Dienstleister Trebing + Himstedt an Bord geholt, da dieser über eine breite Installationsbasis verfügt und somit viel Best-Practice-Erfahrung einbringen konnte.In der ausgestatteten U-Linie sollte sowohl die technische als auch funktionale Bewertung der SAP-ME-Lösung vorgenommen werden. „Wenn man ein Gefühl dafür hat, wie die Software tickt, entwickeln sich auf dieser Basis neue Ideen für zukünftige Anwendungen“, so Seidenfaden. So war Produktrückverfolgbarkeit keine konkrete Anforderung, aber nun stellt man sich bereits vor, dass zukünftig die Produkte bereits bei der Produktion mit einer führenden ID-Nummer versehen werden. Diese ID (Identifikation) kann dann auch später als eine Art Service-Transponder (Tag) für den Kundensupport genutzt werden kann.

Durch den nahezu papierlos abgebildeten Prozess mit elektronischen Dokumenten ergab sich zudem für die Audit-Abteilung ein handfester Vorteil. Beim Iso-9000-Audit kann nun immer prozesssicher demonstriert werden, wie durch das SAP ME die Dokumente – beispielsweise Arbeitsanweisungen – stets aktuell in der neuesten Version am Arbeitsplatz vorliegen und genutzt werden. Der etwas höhere Initialaufwand, die Wertschöpfungskette digital abzubilden, hat sich letztlich durch verbesserte Qualität der Arbeitsanweisungen und einer höheren Produktqualität schnell amortisiert.

Nach erfolgreichem Abschluss der Pilotphase soll SAP ME nun an weiteren Produktionslinien und Standorten eingeführt werden. Die neue SAP Manufacturing Suite 15, auf die dann upgedatet werden soll, birgt weitere Verbesserungen. Speziell SAPUI5 verspricht optimierte Betriebskosten zum Beispiel bei der Pflege und Anpassung der Bedieneroberflächen, und auch die Werkerführung kann noch intuitiver – beispielsweise durch situative Bereitstellung von notwendigen Schaltflächen – gestaltet werden. Zudem ist man damit auch unabhängig von Java und das gängige Problem von unterschiedlichen Laufzeiten wäre somit endgültig gelöst. Seitens der Corporate IT steht dem weiteren Wachstum von Festo nichts mehr entgegen.

Kontakt

Ulf Kottig

Senior Marketing Manager

Trebing & Himstedt Prozeßautomation GmbH & Co. KG

Schwerin

Tel. +49 385 39572 0

E-Mail senden