Management

Bildung 4.0 für Unternehmen

Mit dem Showcase Mi5 können die Wirkungszusammenhänge von Industrie 4.0 dargestellt werden. Da sowohl Komponentenhersteller, Systemintegratoren als auch Maschinenhersteller von den Veränderungen durch Industrie 4.0 betroffen sind, werden mit dem Showcase gute Voraussetzungen geschaffen, um den Wettlauf der cyberphysischen Technologien auf breiter Front zu starten. Neuartige Formen der Ausbildung sowie Zusammenarbeit und Vernetzung müssen forciert werden. Innovative Kooperationen sind zu entwickeln. Wenn am Beispiel des Projekts Mi5 30 Studenten aus sechs Ländern das Engineering einer zukunftsorientierten Produktionsanlage verantworten dürfen, dann wäre das für die Industrie ein beispielhafter Weg für innovative Ausbildungsansätze.

Das Verständnis für die notwendigen Veränderungen im Zeitalter der Digitalisierung ist zentrale Voraussetzung, um in den Unternehmen und Ausbildungsinstitutionen die Weichen richtig zu stellen. Dafür hat die ITQ GmbH mit Partnern aus Industrie, Forschung und Lehre gemeinsam mit 30 Studenten aus unterschiedlichen Fachbereichen und Nationalitäten den Funktionsdemonstrator „Showcase Mi5“ initiiert. Ziel des Demonstrators Mi5 ist, in transparenter Weise darzustellen, wie sich die technologischen Strukturen aufgrund der Einflüsse von Industrie 4.0 verändern. Gleichzeitig wird im Rahmen des Projekts dargestellt, wie der fach- und disziplinübergreifende Engineering-Prozess zu gestalten ist, um schnell und effizient eine hochgradig vernetzte von Hard- und Softwareherstellern unabhängige Produktionsanlage zu entwickeln.

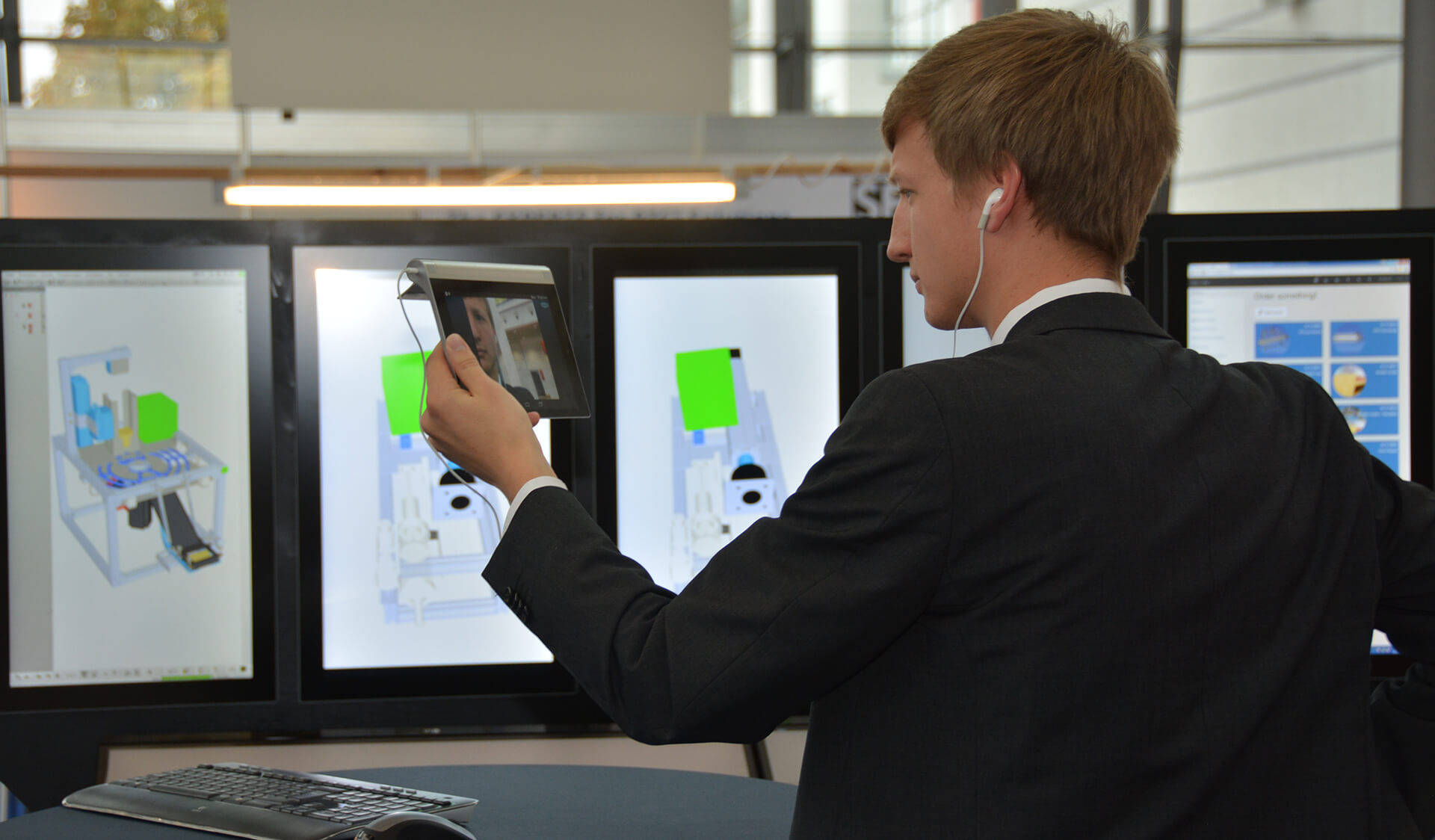

Mi5 soll nicht nur innovative technische Lösungen im Sinne von Industrie 4.0 sowie eine „idealtypische Art des Engineerings“ begreifbar machen, sondern auch als Prototyp eines innovativen Ausbildungskonzepts fungieren. Das Mi5-Team ist in verschiedene thematische Gruppen aufgeteilt, die interdisziplinär zusammenarbeiten. Dieses gemeinsame Arbeiten über verschiedene Disziplinen hinweg und das regelmäßige Abstimmen der Teams bildet eine solide Grundlage, um Verbesserungen frühzeitig im Prozess einzubringen. Die Teams analysieren in ihrem Entwicklungsprozess ständig, ob das, was sie machen, auch richtig ist. Dabei können die Studenten auf den Support sowohl von erfahrenen ITQ-Engineers als auch der am Showcase beteiligten Sponsoren zurückgreifen.

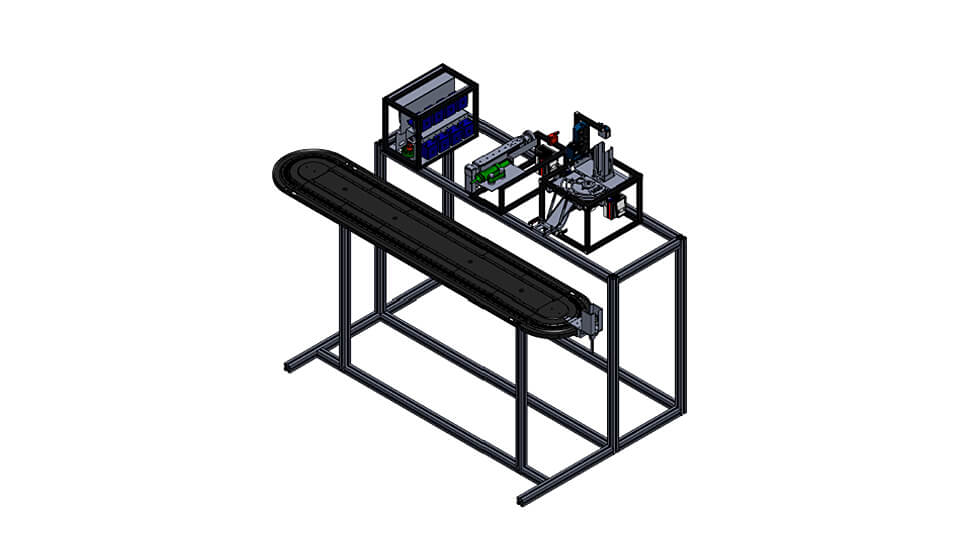

Kekse oder Cocktail: Zwei unterschiedliche Produkte sollen auf der gleichen Anlage parallel und prozesssicher gefertigt werden. Die Module werden nach dem Baukastenprinzip miteinander verknüpft. Bilder: ITQ

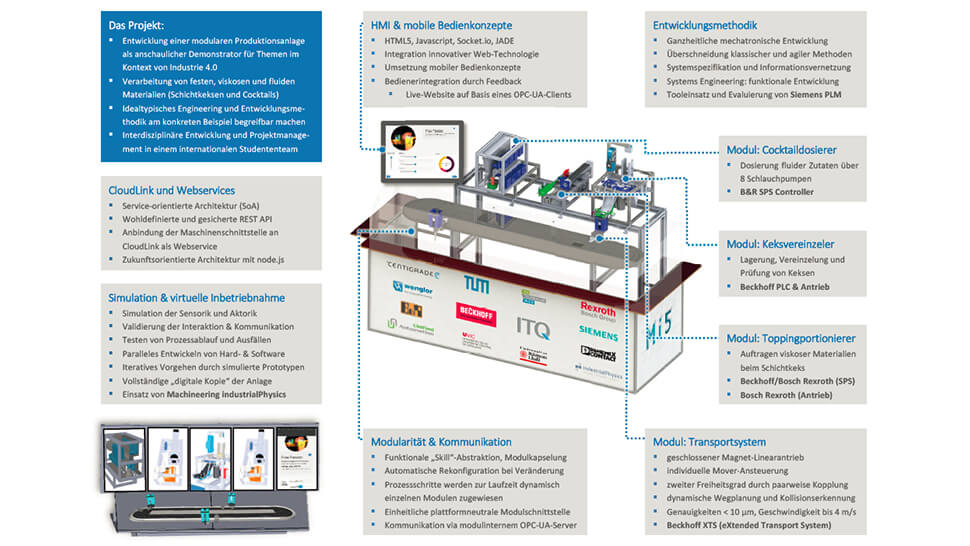

Gesamtüberblick über das Projekt Showcase Mi5 und einzelne Module.

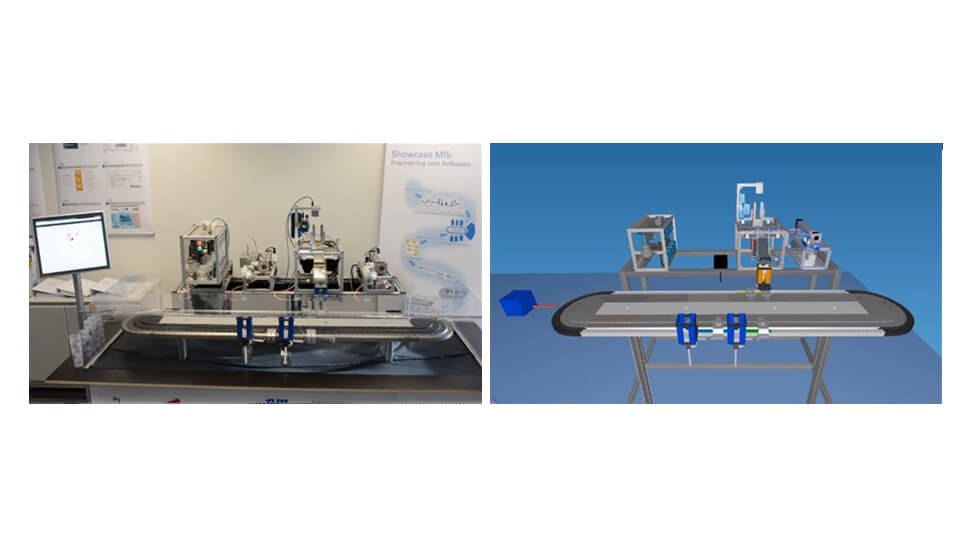

Reale und virtuelle Anlage

Fotos: ITQ

Engineering begreifbar machen

Grundlage für diesen Showcase war eine neu zu entwickelnde Produktionslinie für die Lebensmittelbranche. Entstanden ist ein hochmodulares, in sich vernetztes Produktionssystem, mit dem sich frei konfigurierbare Produkte aus Festkörpern und Flüssigkeiten herstellen lassen.

Der ausgewählte Anwendungsfall behandelt die Produktion zweier grundsätzlich verschiedener Produkte: zum einen so genannte Keks-Burger (ein geschichteter Verbund aus Keks und einer Füllschicht, zum Beispiel Schokocreme) und zum anderen Cocktails. Die Engineering-Demonstrationsanlage wurde sowohl virtuell als auch real konstruiert. Sie zeigt, wie die einzelnen Schritte des Engineerings konkret durchzuführen sind. Dabei wurden alle erforderlichen Unterlagen (Anforderungs-, Lösungs- und Test-Spezifikationen) idealtypisch erstellt.

Die Ergebnisse des von mehreren studentischen Teams stufenweise umgesetzten Projekts sind in Form von Dokumenten, Konzepten, Vorgehensweisen, Hard- und Softwareprototypen einem breiten Publikum zugänglich um zu zeigen, dass sauberes mechatronisches Engineering nicht nur in der Theorie möglich ist.

Entwicklungsmethodik

Für den Entwurf der Anlage werden im „Showcase Mi5“ verschiedene Ansätze mechatronischer Entwicklungsmethoden mit Methoden der Projektorganisation kombiniert. Zum einen kommen klassische Vorgehensmodelle zur projektübergreifenden Planung zum Einsatz, in diesem Fall das Quality-Gate-Modell (VDMA-Richtlinie Softwarequalitätssicherung 2006). Andererseits finden agile Methoden aus der Software-Entwicklung ihre Anwendung, beispielsweise Scrum.

Der Prozess einer einheitlichen mechatronischen Entwicklung wird Schritt für Schritt durchlaufen. Die dabei gewonnenen Erfahrungen fließen wieder in die Verbesserung des Vorgehens zurück. Durch anwendungsfallbezogene Kombinationen und Anpassungen der Methoden und Modelle können die jeweiligen Vor- und Nachteile kompensiert und ein auf allen Projektebenen konsistenter Einsatz gewährleistet werden. Dieser fortlaufende Anpassungsprozess entwickelt sich iterativ über alle Projektphasen weiter.

Dabei werden die zur Verfügung stehenden Ressourcen durch selbstständige Restrukturierung innerhalb des Teams jederzeit optimal eingesetzt. Diese kreativitätsfördernde Methodik fordert eine große Eigenverantwortung. Das Projekt bietet aus studentischer Sicht eine hervorragende Möglichkeit, die in der universitären Theorie gelernten Entwicklungsmethoden und Vorgehensmodelle in der Praxis anzuwenden.

Aufbau und Systemarchitektur

Die Anlage ist modular gestaltet, so dass simulierte wie reale Module beliebig interagieren können. Dabei ist sie so konzipiert, dass die Anlage Steuerungshardware von vier Automationsherstellern (B&R, Beckhoff, Bosch Rexroth, Siemens) integriert. Somit ist die Anlage ein Beispiel für die digitale Vernetzung und Kommunikation über offene Standards (zum Beispiel OPC UA) in der Produktion von morgen. Die Plug-and-Produce-Fähigkeiten des Systems erlauben eine kontinuierliche Verbesserung der Produktionsprozesse und tragen zur Effizienzsteigerung in Unternehmen bei. Weitere Erfolgsfaktoren sind die Gestaltung intuitiver Bedienoberflächen zur Auftragszusammenstellung und Produktionssteuerung mit Hilfe neuer Technologien. Eine in Echtzeit gekoppelte Simulationsumgebung ermöglicht zudem die Integration neuer Produktionsmodule und gleichzeitig eine virtuelle Inbetriebnahme.

Die Mobilität des Systems wird dadurch unterstützt, dass frei konfigurierbar Module herausgelöst werden können. So kann man entweder eine rein virtuelle Darstellung präsentieren oder diese durch einzelne reale Module ergänzen und den Rest simulieren oder das komplette System einsetzen.

Kontakt

Dr.-Ing. Rainer Stetter

Geschäftsführer

ITQ GmbH

Garching bei München

Sandra Fritsch

Marketing & Kommunikation

ITQ GmbH

Garching bei München

Tel. + 49 89 32198170

E-Mail senden