Titelthema

Die Matrix bringt

Flexibilität im Karosseriebau

Die Automobilbranche begegnet den Veränderungsprozessen und dem zunehmenden Wettbewerbsdruck mit kürzeren Produktzyklen und einem differenzierteren Produktportfolio. Um Auslastungsspitzen oder Ressourcenengpässe abzufedern, sind im Zeitalter von Industrie 4.0 wandlungsfähige Lösungen gefragt. Kuka Systems hat ein Konzept entwickelt: Der Matrix-Karosseriebau kann durch konfigurierbare Basiszellen, den Teiletransport mittels fahrerlosen Transportsystemen (Automated Guided Vehicles, AGV), der Trennung von Logistik und Produktion zum entscheidenden Wettbewerbsfaktor werden.

Die fortschreitende Individualisierung verändert die Produktion. Kleine Lose wirtschaftlich rentabel herzustellen, wird aufgrund des volatilen Marktes immer wichtiger. Auch in der Automobilindustrie kann man diesen Trend beobachten. Die Herausforderung in der Branche besteht darin, eine steigende Anzahl unterschiedlicher Fahrzeugmodelle in zunehmend kleineren Stückzahlen zu produzieren: Nur so kann man der Marktnachfrage gerecht werden, schnell und flexibel auf Kundenwünsche reagieren und damit die Wettbewerbsfähigkeit erhöhen.

Die steigende Variantenvielfalt darf nicht zu Lasten der ökonomischen Rentabilität gehen. Die Lösung: der Matrix-Karosseriebau. Das Konzept des Anlagen- und Systemherstellers Kuka ermöglicht eine wandlungsfähige und vernetzte Fertigung. Die Anlage kann schnell umgerüstet werden, was unnötige Wartezeiten und damit Produktionsausfälle verhindert. Die Herstellung von variantenreichen Kleinserien wird dadurch wirtschaftlich realisierbar.

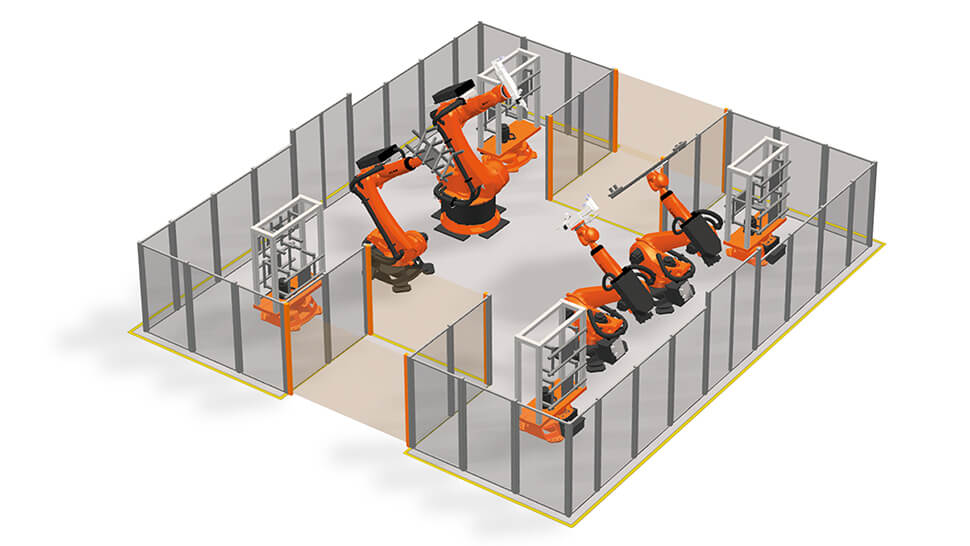

Das Konzept der Matrix-Produktionszelle basiert auf standardisierten Zellen, die mit neutralem Equipment sowie neutralen Funktionalitäten ausgestattet sind. Bild: Kuka

Das Konzept

„Mit unserem Konzept zum Matrix-Karosseriebau erfüllen wir die Anforderungen an die Produktion von morgen“, sagt Dr. Claudia Ehinger, Projektleiterin für Entwicklung bei Kuka Systems. „Wir schaffen eine vernetzte Fertigung mit mehr Zyklen und mehr Modellen bei gleichzeitig geringerer Investition.“

Die Grundidee des Konzepts basiert auf standardisierten Basiszellen in matrixförmiger Anordnung, die mit einem typenneutralen Equipment sowie typenneutralen Grundfunktionalitäten ausgestattet sind. Innerhalb der Zellen befinden sich Drehtische zur Ablage der Bauteile beziehungsweise Werkzeuge und Roboter, die den jeweiligen Prozess ausführen. Diese Basiszellen können – je nach Kunde – durch typenspezifisches Equipment erweitert werden.

Schweißen, kleben, stanzen, löten und clinchen: Jeder Prozess kann in die Anlage integriert werden. Der Teiletransport der Bauteile sowie Werkzeuge erfolgt über AGVs, die mithilfe eines Navigationsalgorithmus zu den einzelnen Zellen navigieren. In der Zelle angekommen, greift ein Roboter nach den Bauteilen.

Die virtuelle Realität erlaubt den Blick in die Anlage, bevor sie gebaut wurde. Die Wandlungsfähigkeit ist ein entscheidender Wettbewerbsfaktor. Foto: Kuka

Durch die Jigless-Bodyshop-Technologie werden diese Bauteile bearbeitet. Dabei hält der eine Roboter das eine Teil, der zweite Roboter das andere. Beide Teile werden zu einer Einheit verriegelt, so dass der dritte Roboter, der so genannte Prozessroboter, das Bauteil verschweißen kann. Die Lagerung der Bauteile findet im Warehouse statt. Im Toolstore befinden sich die typenspezifischen Werkzeuge. Die autonom fahrenden AGVs können die Bauteile über individuell konfigurierbare Lastaufnahmemittel laden und transportieren. Logistik und Produktion sind voneinander getrennt.

Wandlungsfähigkeit

„Die Wandlungsfähigkeit einer Anlage ist der entscheidende Wettbewerbsfaktor in der modernen Industrie“, sagt Projektleiterin Ehinger. „Genau darauf ist unser Konzept zum Matrix-Karosseriebau ausgerichtet.“ Die umrüstbaren Basiszellen ermöglichen die Integration neuer Prozesse. Stückzahlen sind skalierbar. Außerdem kann die Anlage durch standardisierte Testzellen schnell in Betrieb genommen werden, und auch die Wartung wird durch die standardisierten Schnittstellen und das Equipment erleichtert.

Die Trennung von Produktion und Logistik ist ebenfalls sinnvoll. Denn durch den einheitlichen Produktionsfluss und die Transportbündelung werden unnötige Wege vermieden, und kostbare Zeit wird eingespart. Die Wertschöpfungskette wird nicht unterbrochen. „Die Anlage wird dadurch produktiver und wirtschaftlich rentabler“, erklärt Ehinger. Das Konzept eignet sich nicht nur für die Automobilbranche, sondern auch für variantenreiche Kleinserien.

Kontakt

Josephin Schmidt

Marketing, Unternehmenskommunikation

KUKA Systems GmbH

Augsburg

Tel. +49 821 797-1959

E-Mail senden

Anzeige