Software

Digitaler Zwilling spart Kosten

Wenn beim Engineering von vornherein auf Digitalisierung der Prozesse gesetzt wird, ergeben sich entscheidende Vorteile bei Inbetriebnahme und Betrieb der realen Anlage. Der Systemintegrator Heitec zeigt dies an der virtuellen Inbetriebnahme einer Etikettiermaschine von Renner und deren digitalem Zwilling.

Die Flexibilität der Produktion wurde in der Vergangenheit vor allem durch modulare Maschinen und Anlagen erreicht. Produktionslinien lassen sich je nach Aufgabenstellung aus mehr oder minder standardisierten Grundmodulen flexibel zusammensetzen. Mit dem Prinzip der modularen Funktionsstruktur schafft man in erster Linie mehrfach verwendbare Teillösungen, die anforderungsbedingt wieder genutzt und mit neuen Funktionen ausgestattet werden können.

Langfristig gesehen wird damit das Ziel einer automatisierten Integration mittels „Plug & Produce“ erreicht, bei dem eine Anlage aus einem modularen Funktionsbaukasten so zusammengestellt wird, wie es der Ablaufplan für den Produktionsprozess definiert. Dabei bilden die verschiedenen Funktionseinheiten eine autonome mechatronische Einheit, bestehend aus Mechanik, Elektrik, dezentraler Peripherie und Medienversorgung.

Die Größe der Maschine wird bestimmt von der Anzahl der Bearbeitungsschritte. Für die universelle Kombinierbarkeit sorgen einheitliche, herstellerübergreifende Schnittstellen und Funktionen mit integrierten Schalt-, Warn-und Schutzfunktionen.

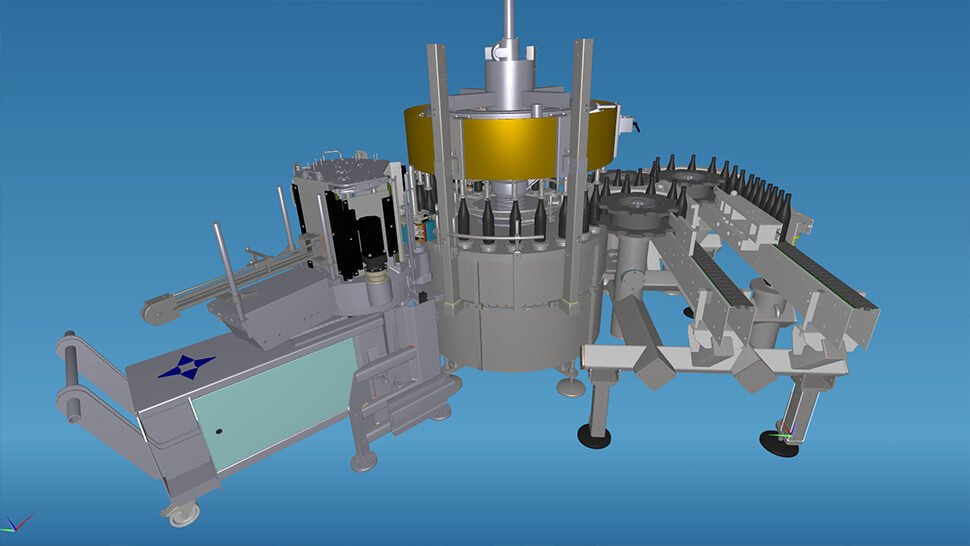

Bei der Simulation der modularen Anlage können Kollisionen und Timing-Probleme vorab erkannt und verhindert werden. Fotos: Heitec

Digitales Modell der Abfüllanlage: Die virtuelle Inbetriebnahme einer Etikettiermaschine beschleunigt den Vorgang und ermöglicht, dass schon beim Anlauf Probleme erkannt werden. Bilder: Heitec

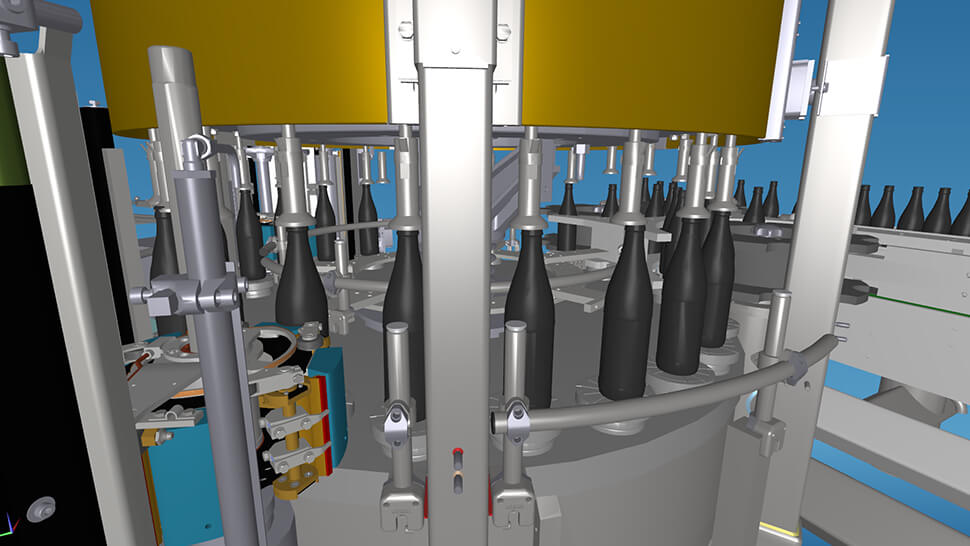

Digitale Anlage: Mit dem Test des Produktdurchlaufs können Kollisionen erkannt und beseitigt werden. Am digitalen Zwilling lassen sich unterschiedliche Verarbeitungsmöglichkeiten durchspielen. Der Anlagenbetreiber kann sich dadurch auf neue Produkte schneller einstellen.

Die neue Maschinengeneration von Renner Etikettiertechnik setzt auf einen modularen Aufbau. Frühzeitig wurden Probleme mit einer neuen Generation von Flaschen erkannt.

Eine leichte Veränderung des Designs ermöglicht den reibungslosen Ablauf der Produktion.

Heitec entwickelte softwarebasierende, virtuelle Modelle von Maschinen, Anlagen, Roboterapplikationen und Materialflüssen, die sowohl den Engineering-Prozess als auch die Inbetriebnahme entscheidend unterstützen. Auf diese Weise können Automatisierungskonzepte sowohl in ihrer Funktionalität als auch in ihrem Zeitverhalten getestet und die Prozessabläufe schon vor dem realen Aufbau in der Produktion optimiert werden.

Mit diesen Modellen können alle denkbaren Anlagenzustände, Störfälle und Fehler in einem virtuellen Szenario durchgespielt werden. Dies erhöht die Auslieferungsqualität der Software für Automatisierungs- und Antriebslösungen wesentlich. Durch das Parallelisieren der Entwicklungsprozesse wird die Projektlaufzeit signifikant verkürzt. Mit der Ausweitung der virtuellen Anlage in den Bereich Logistik werden Materialflüsse simuliert, und die Anlagensoftware wird dem realen Anlagenlayout und den Arbeitsabläufen angepasst.

Unterstützung der Produktion

Wenn von vornherein auf die Digitalisierung der Prozesse gesetzt wird, ergeben sich entscheidende Vorteile beim Betrieb der realen Anlage. Denn man kann den digitalen Zwilling – also das Pendant zur realen Anlage – auch im Büro dazu nutzen, Optimierungsstrategien für den Produktionsablauf zu entwerfen oder Analysen durchzuführen, die man aufgrund der laufenden Produktion an der realen Anlage nicht machen kann. Dies hält die Produktivität und Verfügbarkeit der Anlage hoch.

In Zukunft kann der Kunde nicht nur die reale Anlage bei dem Maschinenbauer bestellen, sondern auch deren digitalen Zwilling. Damit kann er schon beim Serienanlauf Probleme erkennen, die sich erst einstellen, wenn Maschinen und Anlagen unter Volllast laufen.

Ein weiterer Vorteil des digitalen Zwillings ist seine digitale Verfügbarkeit, denn meist stehen bei der Inbetriebnahme einer Anlage viele Vorprodukte, die verarbeitet werden sollen, noch nicht oder nicht in ausreichender Menge zur Verfügung. Dies führt zu Problemen beim Hochlauf. Mit den CAD-Daten der Vorprodukte kann man jedoch die Automatisierung der Anlage auch unter Volllast simulieren und testen. Gleiches gilt für den Umstieg auf neue Produkte. Auch hier spielt der digitale Zwilling seine Stärken aus.

Beispiel einer Etikettiermaschine

Renner Etikettiertechnik GmbH in Günzburg ist ein international ausgerichteter, mittelständischer Anbieter von Etikettiersystemen für die Getränke- und Nahrungsmittelindustrie. In einer neuen Maschinengeneration setzt Renner auf einen vollständig modularen Aufbau und hat bisher mechanisch gekoppelte Teile der Antriebstechnik, wie Einlaufschnecke, Ein- und Auslaufsterne auf Servotechnik umgestellt.

Heitec entwickelte für den Ein- und Auslauf, integrierte verschiedene Aggregate in die Gesamtmaschine und testete die Anlage am virtuellen Anlagenmodell. Dabei stellte sich heraus, dass der Übergang zwischen Einlaufstern und Hauptantrieb einen mechanischen Versatz von wenigen zehntel Millimetern aufwies, der bei sehr hohen Anlagengeschwindigkeiten zum Trudeln der Flaschen führte. Um dies zu vermeiden, wurde das CAD-Modell geändert, neue Zeichnungen wurden erstellt und mit den entsprechenden Bibliothekselementen abgeglichen. In der Praxis läuft die Anlage jetzt ohne Probleme. Inzwischen sind sowohl die Aggregate als auch die Software als generisches Technologieprojekt so modular aufgebaut, dass Renner einfach seine Module anflanschen kann. Mit dem Vorabtest des Produktdurchlaufs können Kollisionen und Timing-Probleme erkannt und ohne Aufwand beseitigt werden. Dies versetzt den Anlagenbetreiber in die Lage, sich auf immer neue Marketingideen einzustellen. Am digitalen Zwilling lassen sich alle Verarbeitungsmöglichkeiten durchspielen, und Fehler in der Produktion kommen gar nicht erst auf.

Kontakt

Jürgen Kasperek

Leiter Consulting Industrie 4.0

HEITEC AG

Erlangen

Tel. +49 9131 877 168

E-Mail senden

Anzeige