Titelthema

Mehrteilige Reibwerkzeuge

reduzieren den Kraftwaufwand

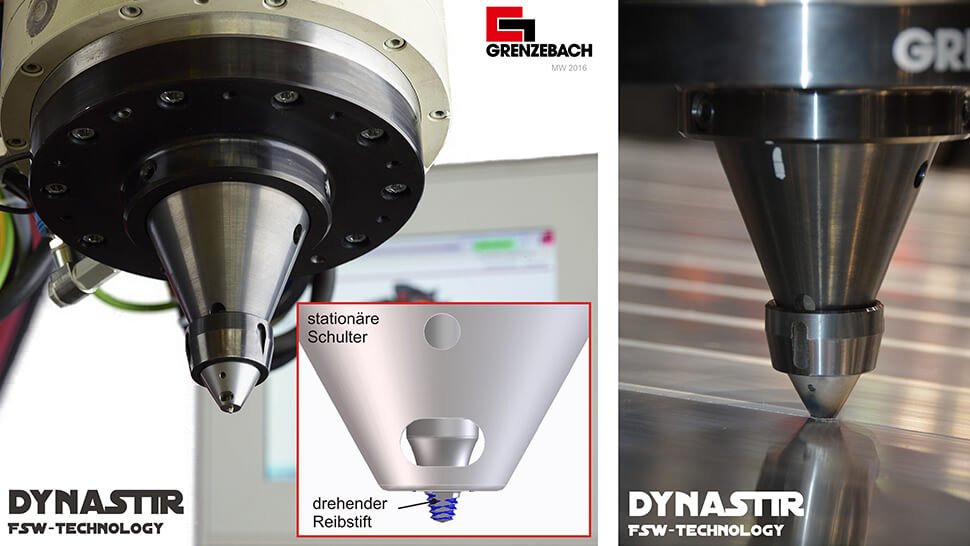

Eine Verfahrensvariante zum Rührreibschweißen hat die Grenzebach Maschinenbau GmbH beim 11. Internationalen Symposium zum Rührreibschweißen vorgestellt. Im englischen Cambrigde am Herkunftsort des Rührreibschweißens, hat das Unternehmen aus dem bayerischen Hamlar gezeigt, wie die eigentlichen Prozesskräfte unter industriellen Bedingungen signifikant reduziert werden können. Grenzebach verwendet anstelle des bisher einteiligen Reibwerkzeugs ein zweiteiliges, wobei die dominanten Funktionalitäten auf die unterschiedlichen Komponenten verteilt werden.

Beim Rührreibschweißen (englisch: Friction Stir Welding, FSW) werden vorzugsweise Nichteisenmetalle wie Aluminium durch ein sich drehendes und zugleich drückendes Reibwerkzeug miteinander verbunden. Wenngleich die auftretenden Prozesstemperaturen für einen Schweißvorgang vergleichsweise gering sind und keinerlei Schmelzebildung erfolgt, so stellen die beim klassischen Rührreibschweißen mit monolithischem Reibwerkzeug auftretenden Kräfte sowohl die Maschine als auch die Bauteile samt Vorrichtung vor gravierende Herausforderungen.

Für die Maschine werden häufig sehr große, eigensteife Konstruktionen verwendet, die zwar eine sichere Prozessbeherrschung erlauben, jedoch Nachteile in Sachen Platzbedarf, Zugängigkeit zur Fügestelle und hohen Energiebedarf aufweisen. Die zu schweißenden Elemente müssen entweder von selbst ausreichend stabil sein, oder durch entsprechende Vorrichtungen und Unterstützungen vor allem die dominanten Axialkräfte in Stoßrichtung des Reibwerkzeugs abfangen.

Auf beiden Seiten, also bei Maschine und Baugruppe, wird viel Aufwand getrieben, um die grundsätzlich überaus robuste Technologie des Rührreibschweißens kundenspezifisch einsetzen zu können. Hingegen läuft der eigentliche Schweißvorgang nach wie vor nach der im Jahr 1991 in Cambridge erdachten Methode ab, die wahrlich als kraftbehaftet beschrieben werden kann.

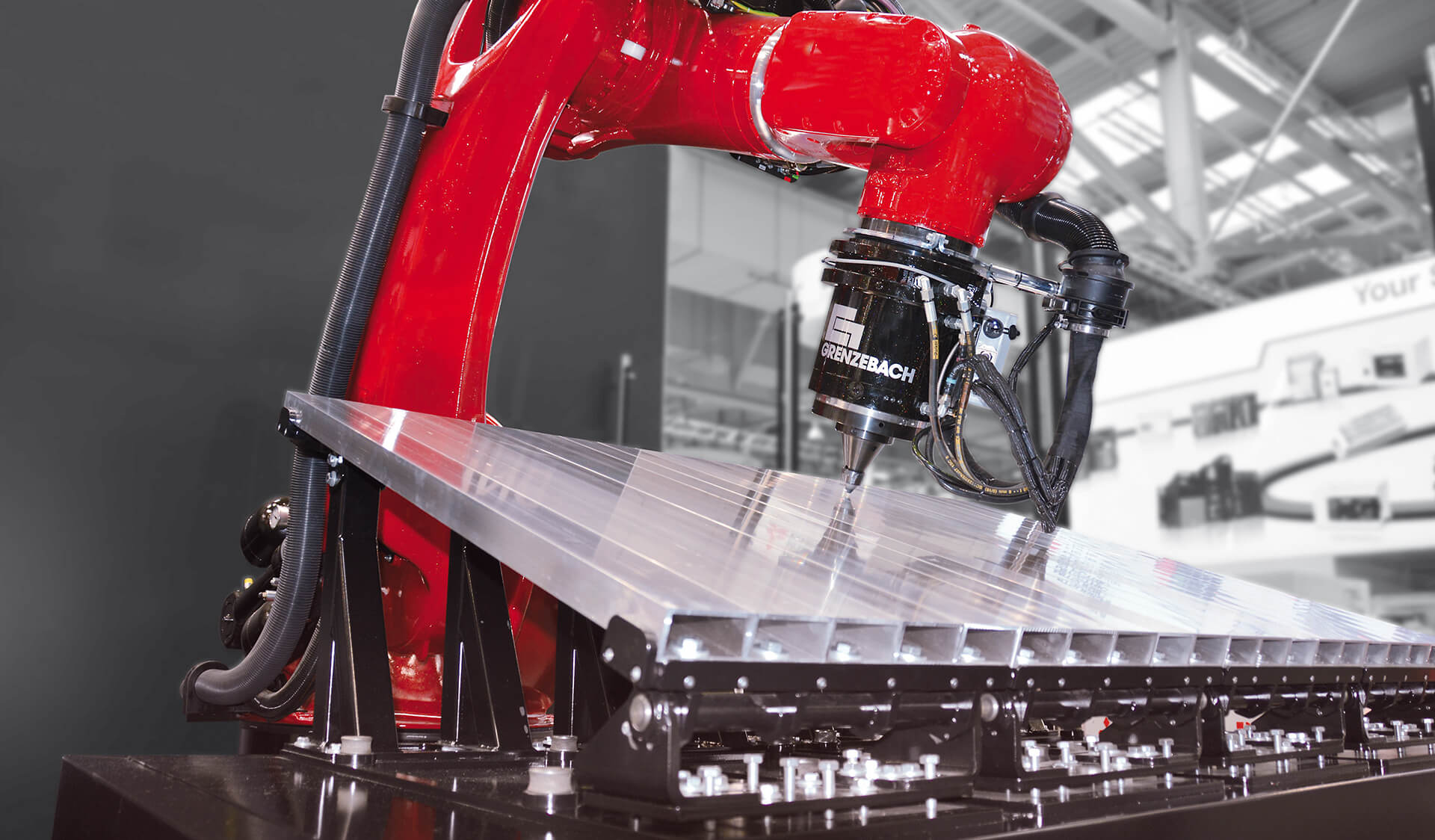

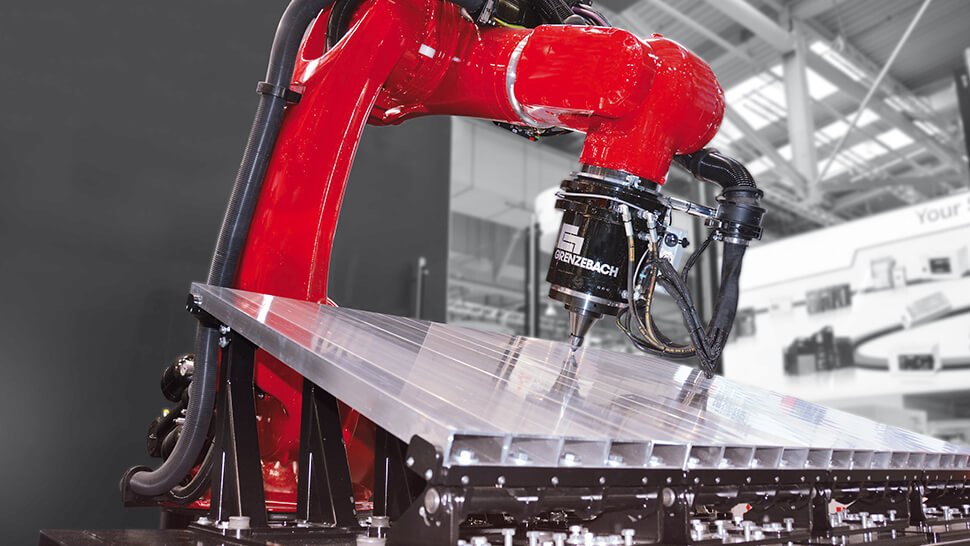

Industrieroboter bieten sich für die Bearbeitung mehrerer Schweißstationen an. Das Rührreibschweißen mit reduzierten Anpresskräften fördert den Transfer dieses Schweißverfahrens von vormals ausschließlich eigensteifen, massiven Sondermaschinen auf alternative Führungsmaschinen. Fotos: Grenzebach

Im Fall von rein linearen Schweißungen können hingegen mehrere FSW-Köpfe auf einzelnen Portalen oder Führungsschlitten eingesetzt werden und ermöglichen dadurch eine effiziente, simultane Bearbeitung von zum Beispiel Plattenstrukturen oder Profilbaugruppen.

Wiederholgenaues Rührreibschweißen von parallel verlaufenden Stumpfstößen an Hohlprofilen ohne innere Unterstützung und aufwendige Spannvorrichtungen erfolgt mit Unterstützung von Robotern.

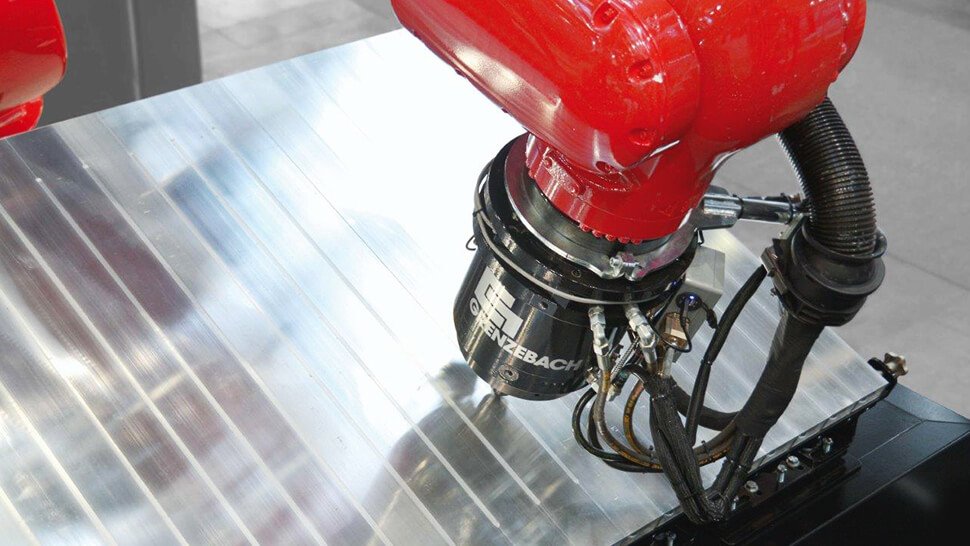

Das Dynastir-Reibwerkzeug besteht aus einer stationären, nicht-drehenden Schulter und einem innenliegenden, drehenden Reibstift. Bilder: Grenzebach

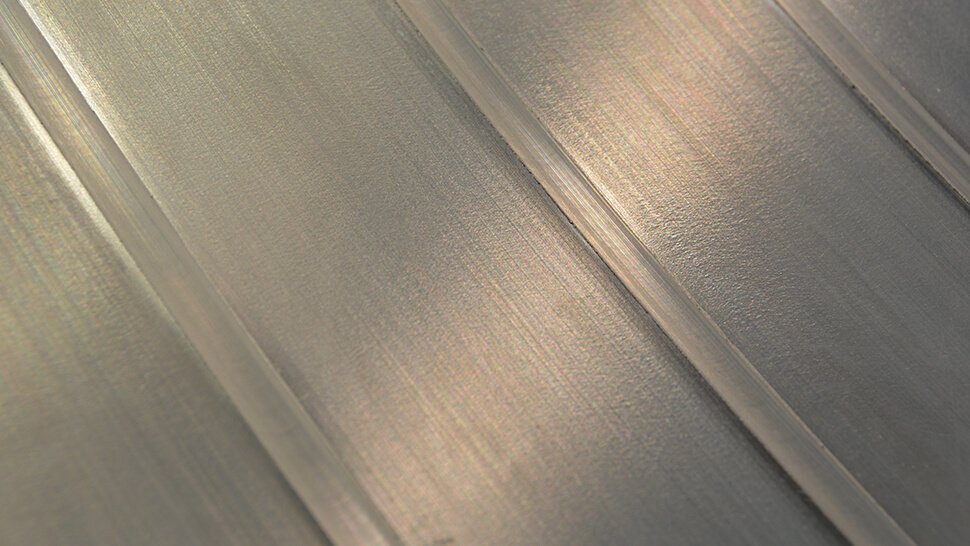

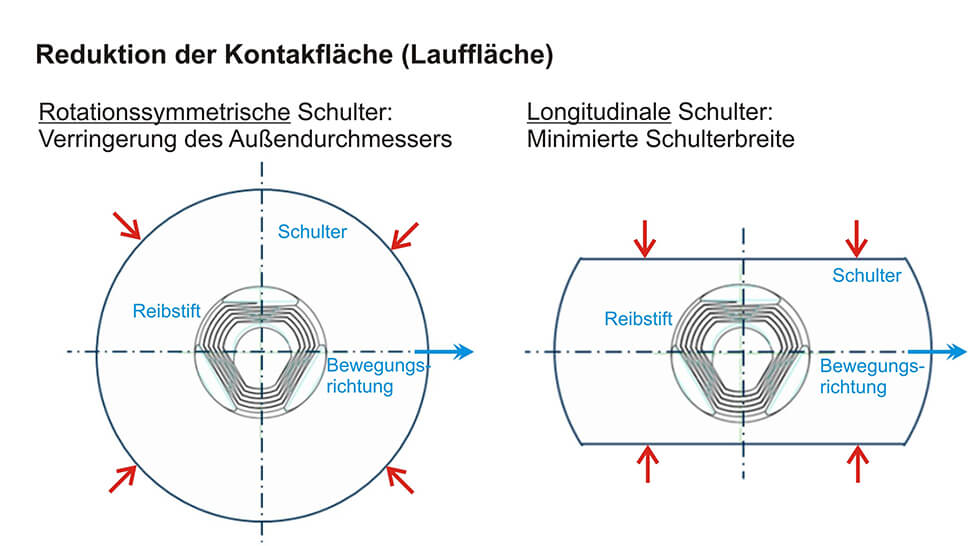

Die Kontaktfläche und damit die für werkstoffspezifische Prozessdrücke benötigte Anpresskraft bei rotationssymmetrischen oder longitudinalen Schultergeometrien kann reduziert werden.

So wird die axiale Prozesskraft und damit die Verdichtung im Schweißbereich primär über die stationäre Schulter aufgebracht, während das Rühren und Vermengen der unter Druck befindlichen Grundwerkstoffe durch den innenliegenden, drehenden Reibstift erfolgt. Aus technologischer Sicht besteht auf diese Weise der Vorteil, dass eine separate Parametrierung der für Rührreibschweißen essenziellen Kompressions- und Mischungsvorgänge realisiert werden kann. Die bisher zwangsläufige Verkettung der einzelnen Steuergrößen wie Anpresskraft, Drehzahl und Vorschubgeschwindigkeit lässt sich damit auflösen und stattdessen eine für die jeweilige Anwendung optimale Einstellung der einzelnen Parameter vornehmen.

Die während des Schweißens effektive Kontaktfläche kann zwischen Schulter und Bauteil ausschließlich gemäß der werkstoffspezifischen Gegebenheiten ausgelegt werden. Schließlich sind stationäre Schultern nicht nennenswert an der Wärmeerzeugung beteiligt, sondern orientieren sich maßgeblich an der Verdichtung und dem harmonischen Einebnen des Grundmaterials. Demzufolge ist es möglich, die Lauffläche des Reibwerkzeugs für sowohl rotationssymmetrische als auch longitudinale Schultern zu minimieren und auf das Wesentliche zu begrenzen.

Als Endergebnis stehen Werkzeuge zur Verfügung, die dank äußerst geringer Kontaktflächen mit deutlich reduzierten Anpresskräften die erforderlichen Drücke realisieren können. Häufig können die somit benötigten Axialkräfte im Vergleich zu klassischen, einteiligen Reibwerkzeugen um ein Vielfaches verringert werden, wodurch nicht nur die Führungsmaschinen, sondern vor allem auch die Schweißbaugruppen eine signifikante Entlastung erfahren.

Dieser immense Vorteil kann unter anderem dazu verwendet werden, um Hohlprofile, Strangpresslinge und dergleichen ohne jegliche Innenstützung durch zusätzliche Vorrichtungskomponenten (Kerne) beziehungsweise ohne konstruktive Wanddickensteigerungen im Nahtbereich erfolgreiche FSW-Verbindungen darzustellen. Durch diesen „selbsttragenden“ Ansatz lassen sich die ansonsten oftmals sehr rustikalen Vorrichtungen in ihrer Dimensionierung und Komplexität eingrenzen, wodurch mit erheblich geringerem Aufwand reproduzierbare Rührreibschweißungen umsetzbar sind.

Kontakt

Dr.-Ing. Markus Weigl

Senior Process Engineer Friction Stir Welding, Welding Supervisor

Grenzebach Maschinenbau GmbH

Asbach Bäumenheim/Hamlar

Tel. +49 906 982 2667

E-Mail senden