Software

Hilfe bei der Suche nach dem besten Standort

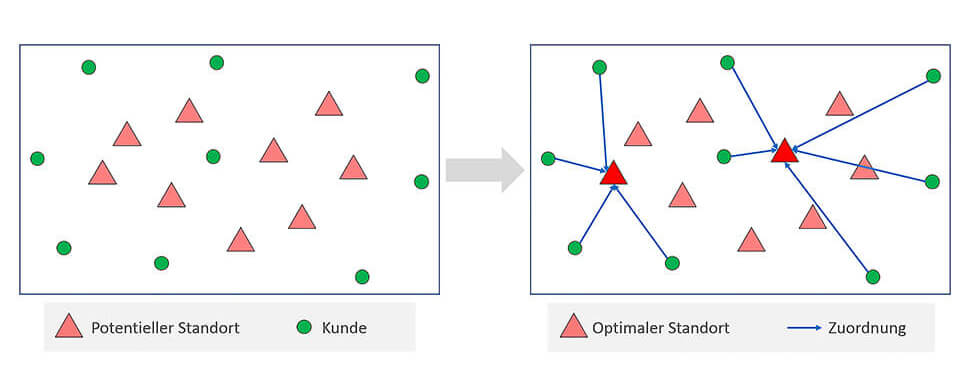

Das Supply Chain Management (SCM) umfasst viele einzelne Aspekte der strategischen und operativen Arbeitsweise von Unternehmen. Ein Ansatz für den Einstieg in ein erfolgreiches SCM ist die Standortoptimierung. Die Wahl des optimalen Standorts kann zum entscheidenden Faktor werden – in einer Kette produzierender Werke und zusätzlicher Lieferanten, die jeweils die Lager beliefern, Waren von dort zu den Filialen transportieren … Mathematische Optimierung ist ein Weg, um in kürzerer Zeit und in höherer Qualität zu besseren Vorschlägen für neue Standorte zu gelangen.

Standorttyps innerhalb der Lieferkette. Wo ein Warenlager zu errichten ist, hängt sowohl von den Standorten der Fabriken und Lieferanten als auch von der Position der zu beliefernden Filialen ab. Je näher es an den Zulieferern positioniert ist, desto kürzer werden die Anfahrtswege und desto flexibler kann produziert werden. Auf der anderen Seite wird ein spontaner Bedarf von Filialen gegebenenfalls schwieriger abgedeckt. Ein Standort, der näher an den entsprechenden Filialen liegt, hätte dann genau den gegenteiligen Effekt.

Die X-Integrate GmbH aus Köln ist IBM-Premium-Partner und Spezialist für Business Integration Software auf Basis etablierter Methodik, offener Standards und IBM Middleware sowie Open Source Plattformen.

Darüber hinaus lässt sich solch eine Entscheidung natürlich nicht wie auf der grünen Wiese treffen. Der Platz für einen neuen Standort ist nicht unbegrenzt, sondern abhängig von der bisherigen Bebauungssituation. Wie viel Platz steht auf welchem Grundstück zur Verfügung? Können auch bestehende Gebäude gekauft werden? Wäre es dann vielleicht sinnvoller, gleichzeitig andere Lokationen zu schließen? All diese und viele weitere Fragen muss man bei der Wahl eines neuen Standorts beantworten. Schließlich haben alle Standorte individuelle Anforderungen. Für die Wahl einer neuen Fabrik gelten andere Vorgaben als für eine Lagerhalle oder Filiale. Diese sind dann gezielt in der Suche nach der optimalen Lösung zu beachten.

Anzeige

Mathematische Optimierung

Betrachtet man alle Voraussetzungen gemeinsam, wird schnell klar, dass man mit herkömmlichen Methoden schnell an seine Grenzen stößt – zu groß ist die Menge aller Kombinationsmöglichkeiten, aus denen am Ende die optimale Lösung gefunden werden soll.

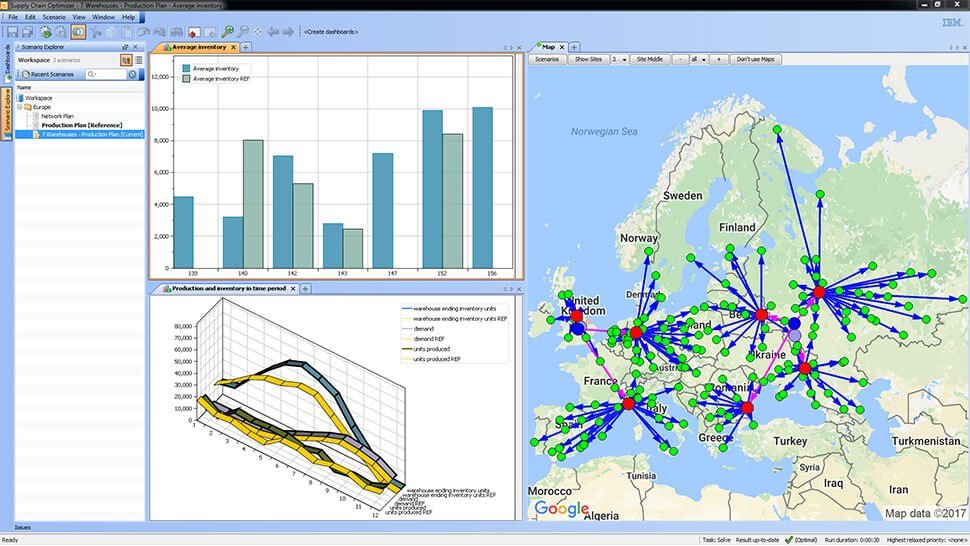

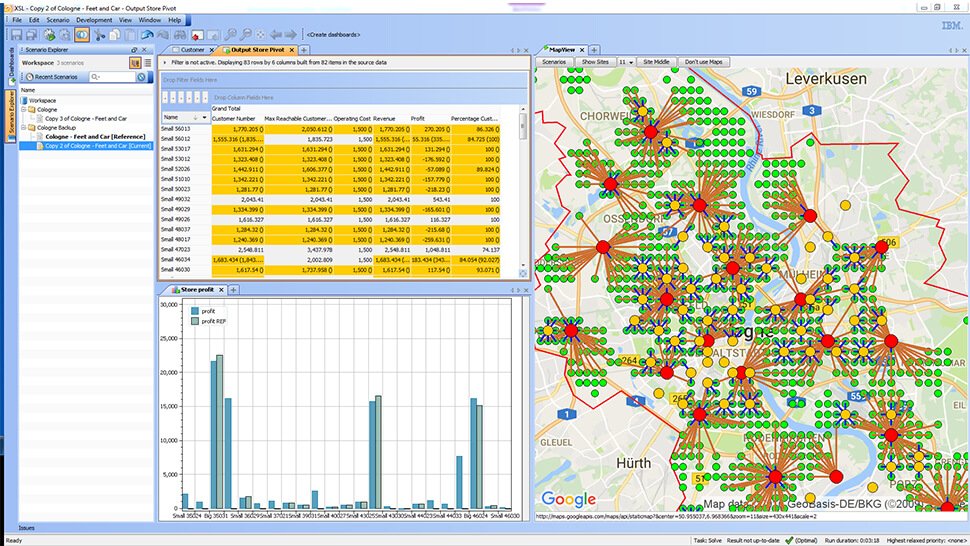

Um in kurzer Zeit zu qualitativen Vorschlägen für neue Standorte zu gelangen, bietet sich deshalb der Weg der mathematischen Optimierung durch eine Software wie den Supply Chain Optimizer (SCO) des IBM-Partners X-Integrate an. Basierend auf der IBM-Plattform Decision-Optimization-Center überprüft diese Software mittels mathematischer Modelle bestehende Produktions- und Transportpläne auf Machbarkeit sowie Robustheit und optimiert sie hinsichtlich Gesamtkosten und Gewinn.

Das bestehende Netzwerk aus Fabriken, Lieferanten, Warenlagern, Filialen und Kunden wird dabei modelliert. Der Entscheider steuert über flexible Parameter, welche Bedingungen bei der Wahl eines neuen Standorts zu beachten sind und was das Ziel der Optimierung darstellen soll. Sollen Kosten für die Transporte reduziert werden? Soll der Gewinn maximiert, soll eine bestimmte Bedarfsabdeckung erreicht werden?

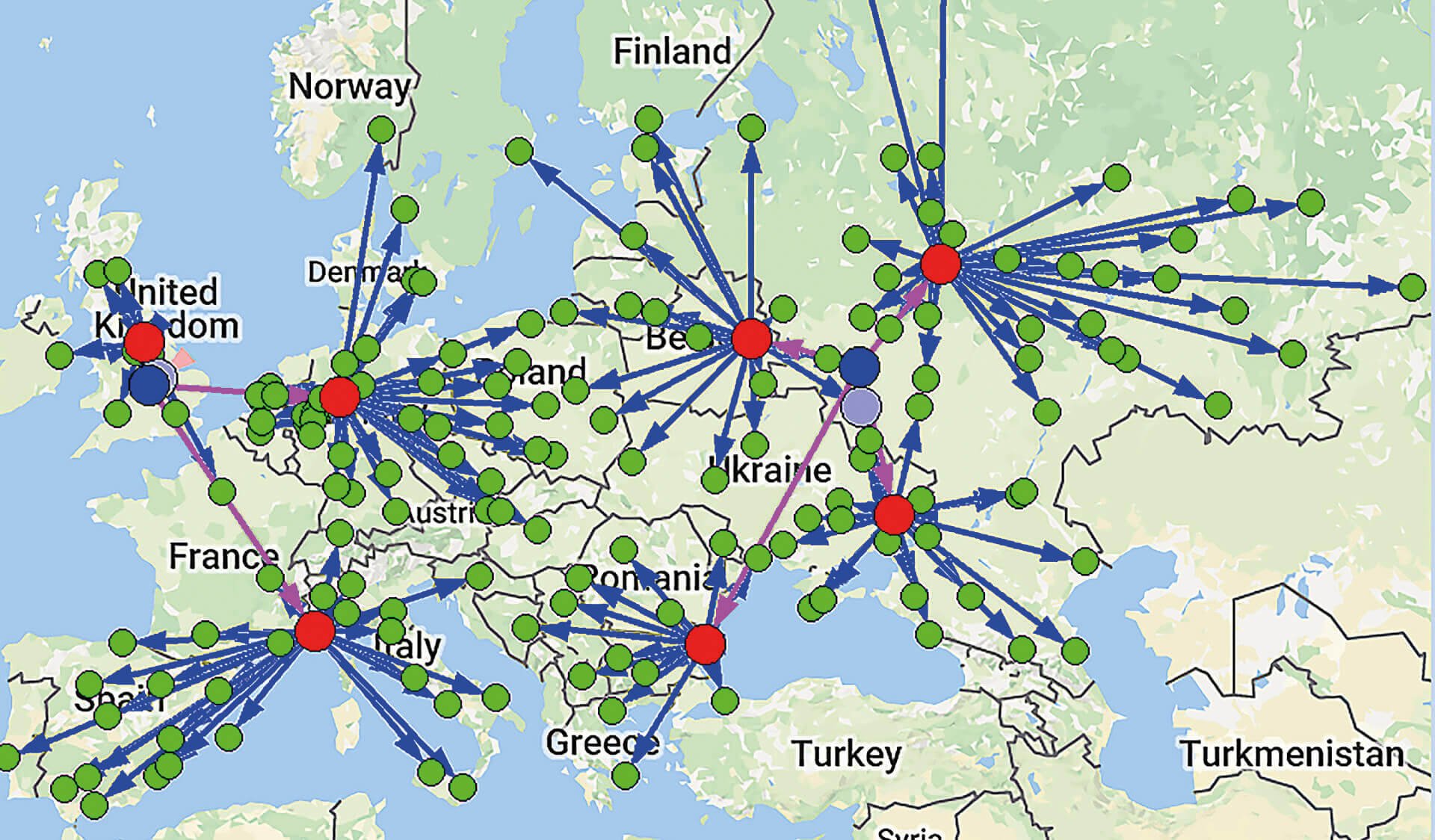

Den Vergleich der möglichen Standorte macht der Überblick deutlich.

Mit detailreichen Informationen werden Vorteile und Nachteile eines geplanten Standorts für die Lieferkette deutlich. Fotos: X-Integrate

Mit Lieferketten modellieren

Die Software bezieht für die Standortwahl verschiedenste Parameter ein. Unbegrenzte Lieferketten helfen, das Transportnetzwerk detailliert zu modellieren. Dank minimaler und maximaler Grenzen für Transportrouten können dabei örtlich gegebene Kapazitäten berücksichtigt werden, die etwa durch eine begrenzte Anzahl an Transportern, die auf einer Route genutzt werden können, entstehen.

Über eine unbegrenzte Stückliste sowie Zuliefer- und Nebenprodukte lässt sich abbilden, welche Komponenten für die Herstellung eines Produktes benötigt werden und welche Nebenprodukte entstehen. Gruppierungen ordnen Produkte, Werke, Produktionslinien, Warenlager, Kunden und Zeitperioden nach speziellen Eigenschaften ein, und definieren Bedingungen oder Kosten für beliebige Teilmengen. Zonen und Zonengruppierungen unterteilen Standorte nach Postleitzahl, Staat oder anderen benutzerdefinierten Eigenschaften. So lassen sich regionsabhängige Kosten und Bedingungen für die Standorte definieren.

Das Kunden-Servicelevel gibt an, dass ein Anteil des Gesamtbedarfs innerhalb einer vorgegebenen Distanz oder nach einer gewissen Zeit erfüllt sein muss. Über Eingabeparameter lässt sich steuern, dass beispielsweise die Hälfte aller Produkte innerhalb eines Tages oder nach 50 Kilometern die Kunden erreichen muss. Mehrere Optionen für Warenlager und Produktionslinien ermöglichen nicht nur die Entscheidung, ob ein Standort errichtet werden sollte, sondern direkt, welche der möglichen Optionen wie die Lagerfläche oder maximale Produktionskapazität dabei die sinnvollste wäre.

Die grafische Darstellung erleichtert die Suche nach dem optimalen Standort. Foto: X-Integrate

Distanzen und Transitzeiten

Die Planung und Optimierung des Einkaufs von Rohstoffen und Halbfertigprodukten wird über Tabellen für verschiedene Zulieferer und deren unterschiedliche Produktangebote gesteuert. Zur Minimierung von Lieferrisiken kann zudem für eine Region angegeben werden, eine Komponente immer von mehreren verschiedenen Zulieferfirmen zu beziehen. Individuelle Produktions- und Warenlagerstrukturen ermöglichen es, Überstunden für die Herstellung sowie Start-, End- und Sicherheitsbestände für Warenlager zu definieren. Distanzen und Transitzeiten zwischen Standorten können entweder standardmäßig über die Kombination aus Luftliniendistanz und Straßennetzfaktoren berechnet oder über individuelle Tabelleneinträge örtlichen oder regionalen Gegebenheiten angepasst werden.

Im Zusammenspiel dieser mathematischen Parameter lassen sich dann in kurzer Zeit sämtliche Möglichkeiten bei der Standortwahl miteinander vergleichen. Das Unternehmen erhält so Antworten auf die Fragen:

- Welche Standorte sind überhaupt geeignet?

- Was wäre unter Vorgabe aller Bedingungen und des Geschäftsziels die ideale Wahl?

- Welche Alternativen gibt es und wie wirken sie sich auf das Geschäftsziel aus?

- Welche Auswirkungen haben veränderte Bedingungen auf die bestehenden Standorte von Werken und Lagern?

- Lohnt sich möglicherweise das Umsiedeln eines Standorts, um die Kapazitäten auch zukünftig auszunutzen?

Mit einer auf mathematischen Modellen basierenden Optimierungssoftware können Unternehmen nicht nur die Standort-, sondern auch die Produktionsplanung beeinflussen. Sie berechnet anhand vorgegebener Daten für Produktions- und Lagerkapazitäten sowie Transportkosten und Kundenbedarf eine Supply Chain, die die Belieferung aller Kunden optimiert, alle Kapazitäten für Herstellung und Lagerung einhält und Engpässe in der Produktion, Lagerung oder Lieferung aufzeigt. Vorrangiges Ziel stets: Gesamtkosten so gering wie möglich zu halten, Profit zu maximieren sowie weitere unternehmensspezifische KPI zu optimieren. Die gelieferten Ergebnisse kann das Unternehmen als Vorlage oder Ergänzung für die weitere Planung verwenden. Somit lassen sich auch während der Planung in kürzester Zeit verschiedene Szenarien vergleichen, so dass auf Veränderungen schnell reagiert werden kann.

Produktionsplanung und Standortoptimierung lassen sich auch kombinieren, in dem während einer Berechnung Aspekte beider Modelle berücksichtigt werden. So lässt sich gleichzeitig entscheiden, welche potentiellen Standorte für Werke und Warenlager operieren und welche Transportrouten benutzt werden sollen, um einen möglichst effizienten Produktions- und Transportplan für die gewählten Standorte zu erstellen.

Kontakt

Marc Arnoldussen

Optimization & SCM Engineer X-Integrate Software & Consulting GmbH Tel. +49 221 97343-0 E-Mail senden