Titelthema

Hydrodehnspannfutter für mehr Wirtschaftlichkeit

Qualität steigern, Kosten senken, Produktivität erhöhen – Schlagworte, mit denen sich Produktionsleiter und Einkäufer in modernen Fertigungen konstant beschäftigen. Bei Einrichtungen mit hohem Output steht ein weiteres Schlagwort im Fokus: die Prozesssicherheit. Aus diesen Treibern entstehen Anforderungen an die Lieferanten von Werkzeugen und anderen Betriebsmitteln, die häufig in Innovationen münden. Als Komplettanbieter von Werkzeug- und Spanntechnologie liefert Mapal den Kunden ein leistungsfähiges System aus Werkzeug und Spannfutter, das Prozesssicherheit garantiert und die höchstmögliche Wirtschaftlichkeit realisiert. Die Produktion von Spannfuttern mithilfe der additiven Fertigung hat ganz neue Kombinationsmöglichkeiten eröffnet.

Integrierte Kühlkanäle, doppeltes Spannen, zusätzliche Verstellmöglichkeiten, alternative Abmaße oder Vermeidung von Störkonturen – bei der Ausgestaltung von Hydrodehnspannfuttern wurden die Grenzen des Machbaren signifikant verschoben. In Zusammenarbeit mit den Kunden entstehen innovative, anwendungsorientierte Lösungen, die darüber hinaus auch wichtige Impulse für die Weiterentwicklung des Standardsortiments der Hydrodehnspanntechnik geben.

Hydrodehnspannfutter können individuell auf die Bearbeitung hin so angepasst werden, dass der Einsatz eines Standardschaftwerkzeugs möglich ist. Das dem Verschleiß ausgesetzte Werkzeug wird in der – kostengünstigeren – Standardversion eingesetzt, das Spannfutter anwendungsorientiert ausgeführt, um der Bearbeitung und den verbundenen Anforderungen in Summe optimal gerecht zu werden.

Von den verfügbaren Spanntechniksystemen trägt die Hydrodehnspanntechnologie dem Faktor Genauigkeit am meisten Rechnung. Bisher stellte allerdings die Lötverbindung zwischen Hülse und Grundkörper bei Hydrodehnspannfuttern einen limitierenden Faktor beispielsweise im Hinblick auf die Futtergeometrie, die Temperaturbeständigkeit und die Drehmomentübertragung dar. Die additive Fertigung verschiebt diese Grenzen signifikant, indem das Futter „aus einem Guss“ gefertigt wird und die Hydrodehnspanntechnologie dadurch breiter einsetzbar ist.

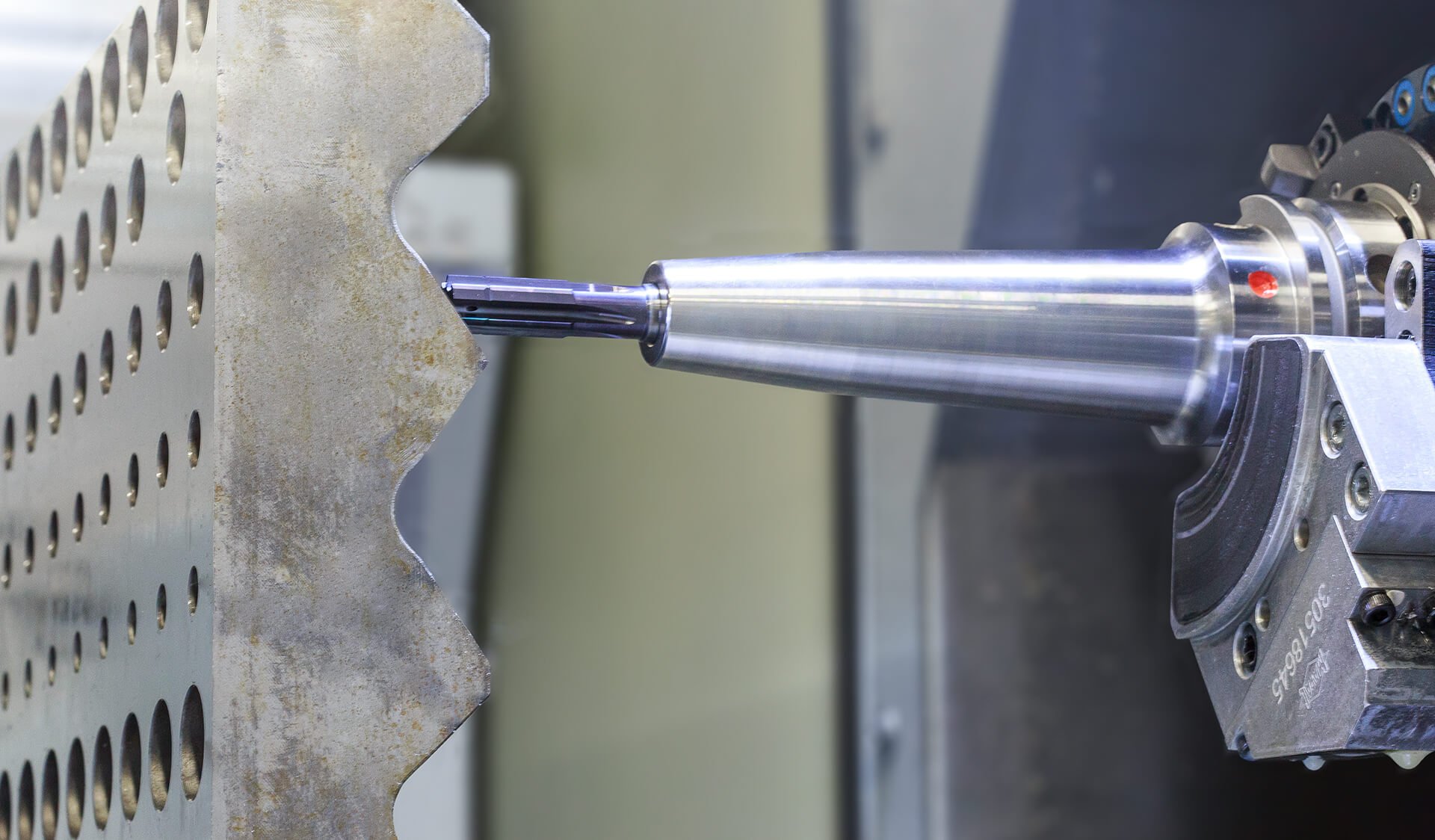

Dank der additiven Fertigung produziert Mapal Hydrodehnspannfutter mit minimaler Störkontur. Fotos: Mapal

Bei der Herstellung der HTC-Spannfutter mit schlanker Kontur wird der Funktionsbereich per additiver Fertigung auf den konventionell gefertigten Grundkörper aufgebracht.

Mit dem HTC-Spannfutter mit schlanker Kontur für die Direktspannung kleiner Durchmesser ist die Hydrodehnspannung auch im Mikrobereich nutzbar.

Anwendungsorientierte Spannfutter dank additiver Fertigung aus einem Guss.

Für jede Anwendung und die verschiedenen Schnittstellen bietet Mapal Hydrodehnspannfutter.Für jede Anwendung und die verschiedenen Schnittstellen bietet Mapal Hydrodehnspannfutter.

Optimale Thermostabilität

Bahnbrechende Entwicklungen im Bereich der Beschichtung von Werkzeugen ermöglichen es, immer mehr Bearbeitungsoperationen ohne den Einsatz von Kühlschmierstoffen durchzuführen. Selbst Fräsbearbeitungen können trocken beziehungsweise mit Minimalmengenschmierung gefahren werden. Durch innovative Beschichtungen kein Problem für die eingesetzten Werkzeuge. Doch rückt so die Thermostabilität der Werkzeughalter in den Fokus der Entwicklungsarbeit. Mapal hat vor einigen Jahren die Thermostabilität der Hydrodehnspannfutter intensiv optimiert. Die HTC-Futter beispielsweise gewährleisten optimale Einsatzbedingungen bei Prozesstemperaturen bis 170 Grad Celsius am Werkzeugschaft.

Die Grenzen hinsichtlich Drehmomentübertragung, Temperaturbeständigkeit und auch Prozesssicherheit, die für Hydrodehnspannfutter galten, sind damit nachhaltig verschoben. So kann auch der Faktor anwendungsorientiertes Spannfutter in die Prozessauslegung einbezogen werden. Denn bis dato waren leistungsstarke Spannfutter nicht nur im Anwendungsspektrum begrenzt, sondern auch was die Produktpaletten dieser Massenprodukte angeht. Die Auslegung Sonderwerkzeug + passendes Spannfutter ist daher die Regel. „Vor allem durch die Möglichkeiten der additiven Fertigung können wir dieses Auslegungsprinzip heute in einigen Fällen umdrehen“, konstatiert Jochen Schmidt, Produktmanager Spanntechnik, „wir können flexibel entscheiden, ob es sinnvoller ist, mit einem Standardfräser oder Standardbohrer zu arbeiten, und das Spannfutter anwendungsorientiert so auslegen, dass wir näher ans Werkstück kommen und ein insgesamt ebenso prozesssicheres Ergebnis erhalten.“

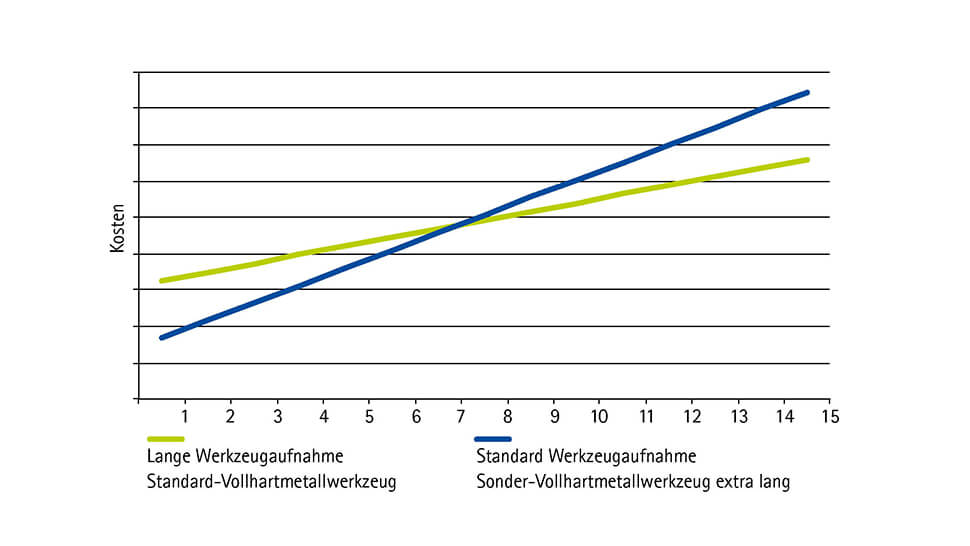

Ein klassisches Beispiel ist eine Fräsoperation mit Vollhartmetallfräser und Hydrodehnspannfutter. Die definierten Abmaße des Standardfutters machten den Einsatz eines Vollhartmetallfräsers mit Überlänge notwendig, um die zu bearbeitende Kontur zu erreichen und bearbeiten zu können. Der Einsatz eines Sonder-Hydrodehnspannfutters mit langer, schlanker Kontur bringt mehrere Vorteile: Der Fräser in kurzer Standardausführung ist deutlich günstiger; durch die kurze Schaftlänge können wesentlich höhere Schnittwerte gefahren werden, und die Oberflächengüte ist durch die Verringerung der Schwingungsneigung verbessert. Schließlich erreicht die neue Auslegung eine höhere Werkzeugstandzeit.

„Länger, schlanker, stabiler – das sind die Stellschrauben, an denen wir im Moment bei der Adaption von Hydrodehnspannfuttern am häufigsten drehen“, erläutert Schmidt mit Blick auf die Übersicht dessen, was konstruktionsseitig möglich ist. „Wir haben aber in den vergangenen Monaten noch eine ganze Reihe weiterer, individueller Herausforderungen mit unseren Kunden gelöst, die vor wenigen Jahren in der Form noch undenkbar waren.“

Mithilfe eines Hydrodehnspannsystems, das hochgenau nach innen und nach außen spannt, hat Mapal die Bearbeitungen der Tellerfederauflage und der Grundbohrung für Ventilsitz und Ventilführung eines Zylinderkopfs kombiniert.

Für das Rührreibschweißen ist ein Werkzeugspannfutter mit integriertem Kühlkreislauf entwickelt worden.

Die Radialeinstellung ist bei dem speziell auf den Einsatz auf Hochproduktivmaschinen angepassten Hydrodehnspannfutter im Bund integriert.

Eine Beispielrechnung zeigt, dass sich die höheren Anschaffungskosten eines anwendungsoptimierten Spannfutters mit Standardwerkzeug gegenüber der Verwendung eines Standardfutters mit Sondervollhartmetallwerkzeug bereits nach acht Werkzeugwechseln amortisieren. Quelle: Mapal

Beispiel 1: Einsatz auf Hochproduktivmaschinen

Auf einem Transferzentrum werden acht identisch lange, nebeneinanderliegende Bohrungen eines Schaltschiebergehäuses gleichzeitig bearbeitet. Die acht PKD-Aufbohrwerkzeuge waren ursprünglich in Schrumpffuttern gespannt. Jedoch stellte die exakte Längeneinstellung der Bohrwerkzeuge in dieser Kombination einen extrem zeitintensiven Faktor dar. Die neu konzipierten Hydrodehnspannfutter haben die Bearbeitung gleich in mehreren Hinsichten verbessert: Sie können einfacher über die Schraubbetätigung gespannt und gelöst werden. Dazu wurde bei den Futtern die Radialeinstellung in den Bund integriert. So kann die Längeneinstellung einfach, schnell und exakt in der Maschine erfolgen – ein deutlicher Vorteil im Vergleich zu den Schrumpffuttern. Darüber hinaus ist die Längenveränderung der Werkzeuge nach Wiederaufbereitung durch die Radialeinstellung einfach zu kompensieren.

Beispiel 2: Doppeltes Hydrodehnspannsystem

Mithilfe eines hochgenau nach innen und außen spannenden Hydrodehnspannsystems wurde die Bearbeitung der Tellerfederauflage und der Grundbohrung für Ventilsitz und Ventilführung eines Zylinderkopfs aus Aluminium kombiniert. Der modulare Aufbau des Kombinationswerkzeugs mit dem dreischneidigen Tritan-Drill für die Grundbohrung und einem dreischneidigen PKD-Senkwerkzeug in Ringform für die Tellerfederauflage gewährleistet, dass die Werkzeuge beider Operationen getrennt voneinander und getrennt vom Grundkörper getauscht werden können, entsprechend ihrem Verschleißstadium. Durch die Integration eines Innen-Außen-Hydrodehnspannsystems ist der Werkzeugwechsel auch denkbar einfach. Nur eine Betätigung ist nötig, um den Ring und den Bohrsenker zu spannen.

Beispiel 3: Mit integriertem Kühlkreislauf

Die neuen Möglichkeiten in der Werkzeugspanntechnologie kommen auch in exotischen Anwendungen zum Einsatz. Beim Rührreibschweißen beispielsweise wird das rotierende Werkzeug in das Material eingetaucht und anschließend zwischen den beiden zu verfügenden Aluminiumwerkstücken verfahren. Durch die hohen Prozesstemperaturen findet ein Plastifizieren des Materials statt, beim Abkühlen bildet sich eine feste, vakuumdichte Verbindung. Die Prozesswärme jedoch gelangt über Werkzeug und Spannzeug bis in die Spindel, und es kann zu einer Spindelaufweitung kommen. Bei einer axial nicht fixierten SK-Aufnahme ist dadurch ein Nachrutschen möglich. Das Abkühlen birgt einen weiteren Störfaktor: Denn die Spindel fixiert das eventuell nachgerutschte Spannzeug wieder fest, sodass die Aufnahme nicht mehr entnommen werden kann. Die Folgekosten eines solchen Szenarios sind immens; eine alternative Lösung wurde mit Nachdruck gesucht. Für diese Anwendung wurde ein Werkzeugspannfutter mit integrierten Kühlkreisläufen und Weldon-Aufnahme gefertigt. Die Luftzufuhr erfolgt intern über die Spindel und kann sehr feinfühlig reguliert werden. Das Gesamtsystem ist während des Rührreibschweißens stabil.

Kontakt

Frank Stäbler

Leiter Dienstleistungen MAPAL Dr. Kress KG Aalen Tel. +49 73 61 5 85 - 0 E-Mail senden