Software

Mit Wellenform Werkzeugbruch reduziert

Beim Unternehmen GPS Reisacher werden durch das wellenförmige Schruppen (Waveform genannt) von Vero Software mit Edgecam 20 Bauteile und mehr gefertigt. Seither haben sich die Werkzeugkosten um bis zu 80 Prozent reduziert. Gleichzeitig konnten damit aber auch die Prozesssicherheit und die Qualität messbar gesteigert werden. In der Vergangenheit musste man beim Fräsen eines vermeintlich einfachen Bauteils aus Edelstahl nach jedem fünften Werkstück mit einem Werkzeugbruch rechnen. Neben intensiven Werkzeugkosten waren so auch lange Durchlaufzeiten sowie der Verlust von Qualität und Prozesssicherheit die Folge.

Je härter der Werkstoff, desto besser funktioniert das wellenförmige Schruppen mit dem CAM-System Edgecam. Die GPS Reisacher GmbH & Co. KG in Bad Grönenbach hatte das CAM-System bereits seit Jahren erfolgreich im Einsatz. Prozessbedingt kam es jedoch bei der Fertigung von Hebeln für Stanzbaugruppen aus Edelstahl 1.4301 nach jedem fünften Bauteil zum Werkzeugbruch. Neben den intensiven Werkzeugkosten war die Situation wegen der Durchlaufzeiten, Qualität und Prozesssicherheit nicht länger tragbar.

Deshalb wurden Tests mit unterschiedlichen Zustellungen, Schnittparametern und Fräswerkzeugen gefahren, die alle nicht zum gewünschten Ergebnis führten. Die Lösung fand Fertigungsleiter Ivan Markota durch die Unterstützung von Vero Software mit dem wellenförmigen Schruppen. So befasste man sich mit dieser High-Performance-Schruppstrategie intensiver und erreichte beeindruckende Ergebnisse. Statt der fünf Hebel werden damit aktuell 25 Stück und mehr gefertigt. Die Qualität ist vom ersten bis zum letzten Bauteil absolut identisch. So konnte man die Durchlaufzeiten nahezu halbieren: „Wir haben diese Bauteile, und wir sprechen über eine 5-Achs-Bearbeitung, einzeln gefertigt. Bei dem wellenförmigen Schruppen spannen wir nun jeweils zwei Hebel. Durch die doppelte Aufspannung haben wir längere Laufzeiten und damit auch weniger Aufwand für den Maschinenbediener, der für drei Maschinen verantwortlich ist. Ein besonderer Vorteil ist, dass wir jetzt bei den Fräsern nicht mehr nur fünf Millimeter der Schneide, sondern die komplette Schneidenlänge nutzen können. Die Maßhaltigkeit innerhalb weniger hundertstel Millimeter ist seither konstant, es ist noch kein Fräser gebrochen und wir haben die Herstellkosten für diese Hebel um 30 Prozent reduziert“, sagt Markota.

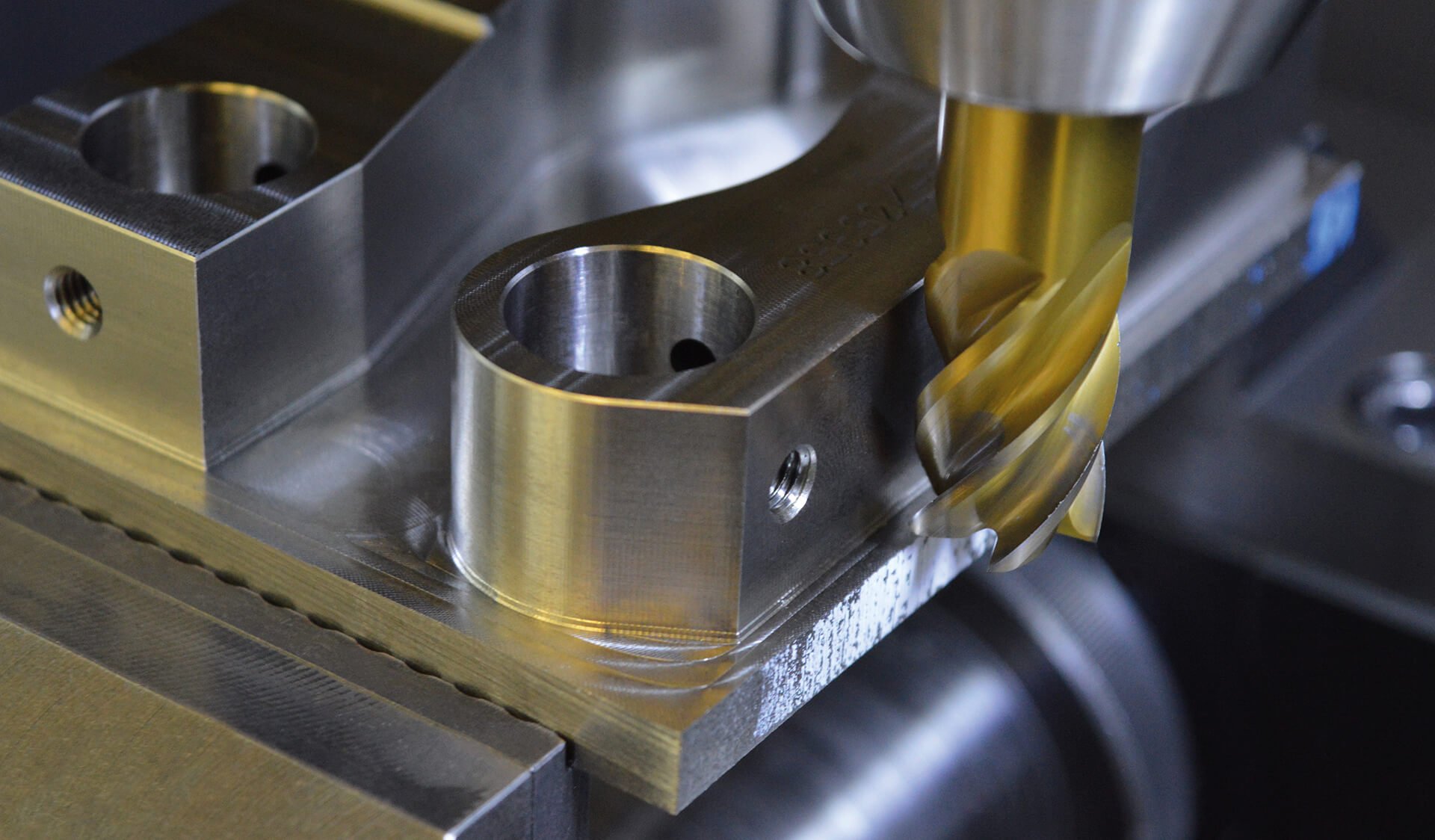

Mit dem wellenförmigen Schruppen spannt man jeweils zwei Hebel. Diese doppelte Aufspannung führt zu längeren Laufzeiten. Fotos: Vero Software

Ein Vorteil ist, dass man bei den Fräsern die komplette Schneidenlänge nutzen kann.

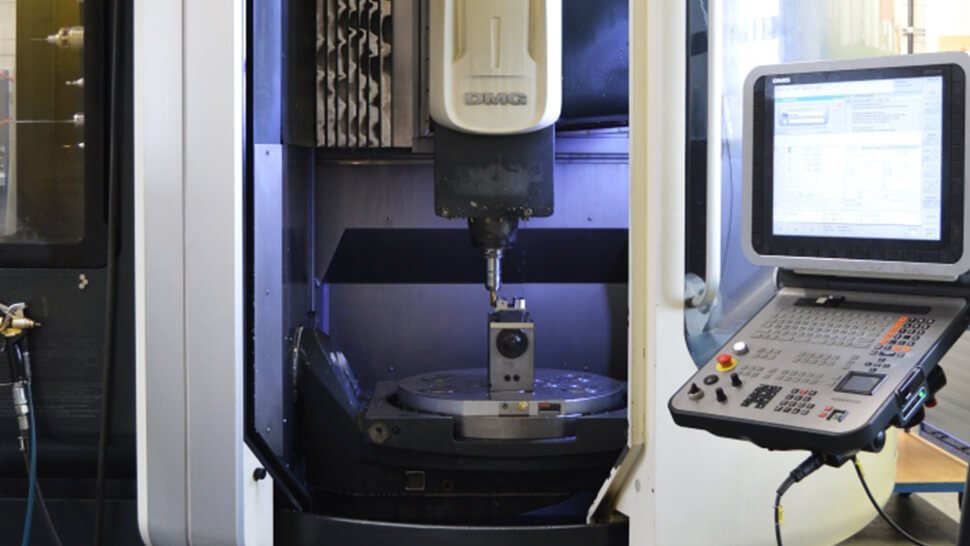

Bei GPS Reisacher fräst man mit Edgecam auch komplexe Bauteile. Da ist es von Vorteil, dass man beim Schruppen Parameter verändern und Begrenzungen in kurzer Zeit definieren kann.

Mit dem wellenförmigen Schruppen hat sich die Produktivität eines Werkzeugs vervierfacht.

Jan Oliver Brockmann, Ivan Markota und Ulrich Reisacher (von links): Seit dem Einsatz des wellenförmigen Schruppens ist die Maßhaltigkeit konstant und die Herstellkosten der Hebel sind um 30 Prozent gesunken.

Das wellenförmige Schruppen ermöglicht die optimale Hochgeschwindigkeitsbearbeitung, insbesondere bei der Bearbeitung von harten und zähen Materialien wie bei dem Edelstahl. Die Schneidenlänge des Werkzeugs kann deshalb effizienter eingesetzt werden, weil sich die Schnittbelastung über die gesamte im Eingriff befindliche Schneide verteilt. Der geringere Werkzeugverschleiß beziehungsweise Werkzeugbruch wird unter anderem durch individuelle Eingriffe in den Bearbeitungsprozess möglich.

Es lässt sich klar definieren, wo der Fräser startet, wie er verfährt, um Späne weg zu befördern und Spanräume frei zu halten. Interessant dabei ist, dass man in Bad Grönenbach inzwischen so viel Vertrauen zum CAM-System aufgebaut hat, dass man bis auf ein zehntel Millimeter, teilweise bis fünf hundertstel Millimeter ans Endmaß schruppt. Selbst bei komplexen Bauteilen. Unabhängig davon ermöglicht eine Funktion in Edgecam nach dem Schruppen einen Schlichtspan.

Eigenes Know-how nutzen

Wellenförmiges Schruppen bieten zahlreiche Anbieter von CAM-Systemen an. Den gravierenden Unterschied sehen Geschäftsführer Ulrich Reisacher und Markota im voll integrierten Schruppzyklus und zahlreichen Einstellungsmöglichkeiten.

Integrierter Schruppzyklus heißt, man kann werkstückspezifisch zwischen konzentrisch, spiral oder wellenförmig wählen. Bei der wellenförmigen Strategie wird durch einen konstanten Werkzeugeingriffswinkel in das Material eine gleichbleibende Belastung des Werkzeugs erreicht. Dadurch werden sehr hohe Vorschübe und Drehzahlen möglich.

In Bad Grönenbach beeindruckt diese Strategie vor allem beim Fräsen von Edelstahl. Hinsichtlich der Details sieht Markota den Unterschied zu anderen Systemen in den Eingriffsmöglichkeiten: „Wir fräsen mit Edgecam auch komplexe Bauteile 5-achs-simultan. Da ist es nicht sehr hilfreich, wenn alles fest vorgegeben ist, man nicht individuell eingreifen kann. Mit Edgecam dagegen lassen sich beim Schruppen Parameter verändern und Begrenzungen in kurzer Zeit definieren.“

Das mittelständische Unternehmen GPS Reisacher gilt als ein international anerkannter Lieferant von neuen und generalüberholten Maschinen für die Nahrungsmittelindustrie. Spezialisiert hat man sich dabei auf die Konstruktion und Fertigung von Maschinen im Bereich Nahrungsmitteltechnologie und Verpackungssysteme sowie das Retrofitting für den Werkzeug- und Formenbau im Bereich Tiefziehmaschinen. Seit der Übernahme von Hajek Maschinenbau in Bregenz 2014 beschäftigt das Unternehmen 60 Mitarbeiter.

Bei Edgecam steht der Strategy Manager für das Erstellen kompletter NC-Programme auf Knopfdruck. In Bad Grönenbach ist dieses Tool zwar noch nicht im Einsatz, aber auch bei der Programmierung überzeugt die individuelle Anwendung, denn mit Edgecam beziehungsweise den PCI-Makros lässt sich die komplette Oberfläche auf den Anwender personalisieren. Für jede anfallende Situation können Makros definiert und Abläufe optimiert werden. Dadurch lassen sich komplette Fertigungsabläufe generieren und dabei internes Know-how nutzen.

Ganz offensichtlich macht das wellenförmige Schruppen hinsichtlich der Einsparungen bei den Werkzeugkosten, den Durchlaufzeiten sowie der höheren Prozesssicherheit Sinn. Die möglichen Einsparpotenziale sind vom zu bearbeitenden Material abhängig. Fakt ist, dass in Bad Grönenbach neben der Reduzierung der Werkzeugkosten auch die Werkzeugsätze kleiner wurden: ein Schrupp- und ein Schlichtwerkzeug sind mittlerweile vollkommen ausreichend. Und so ist es auch nicht überraschend, dass man in Bad Grönenbach inzwischen auch beim Drehen über einen möglichen Einzug des wellenförmigen Schruppens spricht.

Titelbild: Vero Software

Kontakt | Autor

Manfred Lerch

Redaktion Lerch Filderstadt Tel. +49 711 41487-55 E-Mail senden www.redaktion-lerch.de

Kontakt | Anbieter

Michel Reuter

Marketing Manager DACH Vero Software GmbH Neu-Isenburg Tel. +49 6102 7144 0 E-Mail senden

Kontakt | Anwender

Ulrich Reisacher

Geschäftsführer GPS Reisacher GmbH & Co. KG Bad Grönenbach Tel. +49 8334 98 91 10 10

Anzeige