Titelinterview

Siemens treibt das digitale Unternehmen voran

Unternehmen benötigen speziell auf sie zugeschnittene Fertigungslösungen bei der Automatisierung und Digitalisierung industrieller Prozesse. Siemens bietet eine ganzheitliche Lösung auf dem Weg zum digitalen Unternehmen. Über die Digital Enterprise Suite und den digitalen Zwilling sprach Georg Dlugosch, Chefredakteur des IndustryArena eMagazines, mit Thorsten Elsen, Marketing Direktor bei Siemens PLM Software Deutschland.

Wo steht die Umsetzung des digitalen Unternehmens?

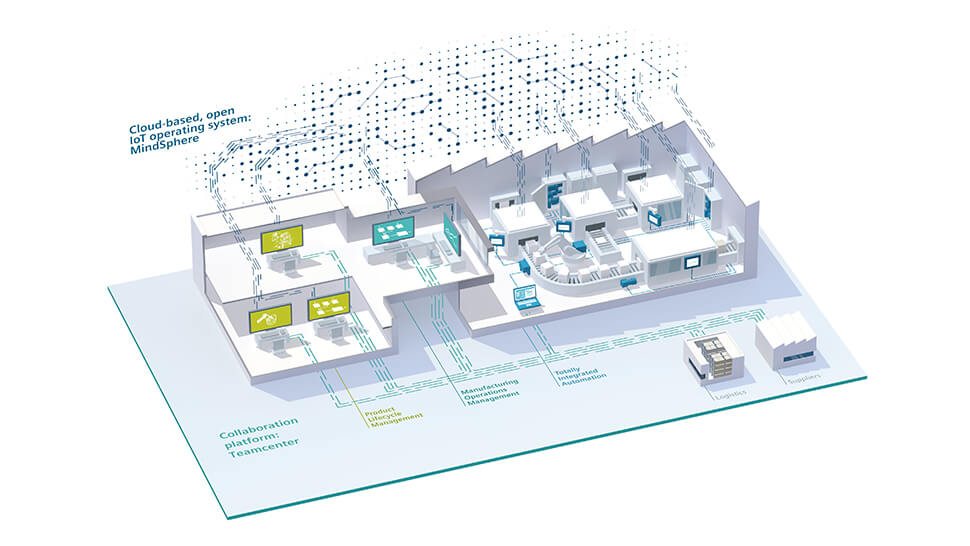

Elsen: In den unterschiedlichen Branchen der Fertigungsindustrie gibt es in einzelnen Unternehmen sehr unterschiedliche Reifegrade, was die Digitalisierung angeht. Was wir in allen Branchen sehen, ist, dass die Digitalisierung die gesamte Wertschöpfungskette beeinflusst und zukünftig noch stärker Geschäftsmodelle und Märkte verändern wird. Wichtig ist also für ein digitales Unternehmen, die Durchgängigkeit in der Wertschöpfungskette zu realisieren. Das wird ein entscheidender Hebel bei der Sicherung der Wettbewerbsfähigkeit und innovativen Produktentwicklung sein. Das Spannende daran ist, wie bekommet man innerhalb eines Unternehmens alle Prozesse so zusammen, dass sich ein Mehrwert für die vor- und nachgelagerten Abteilungen ergibt. Das zentrale Element dazu ist Teamcenter, mit dem wir die Grundlage dafür schaffen, die unterschiedlichen Phasen von der virtuellen bis zur realen Welt in einem Produktlebenszyklus über die digitalen Daten miteinander zu verknüpfen. Damit bildet Teamcenter die Plattform für die Zusammenarbeit und gleichzeitig die Integration der Wertschöpfungskette.

Welche Rolle spielt Mindsphere?

Elsen: MindSphere ist unser cloudbasiertes, offenes IoT Betriebssytem und verbindet die reale Welt, Maschinen und Anlagen als Beispiele, mit der virtuellen Welt. Auf den Produktlebenszyklus bezogen kann MindSphere am Ende des Produktlebenszyklus, dann wenn Produkte im Betrieb sind, Daten zu Einsatz und Performance aufnehmen, diese extrahieren und über entsprechende Apps analysieren. Es wird also möglich, aus den enormen Datenmengen von Anlagen eine schnelle und effiziente Auswertung zu machen, Schwachstellen aufzudecken und damit Leistung und Verfügbarkeit in der laufenden Produktion nochmals deutlich zu steigern. Die Daten können aber auch von Mindsphere wieder zurück in Teamcenter fließen, also praktisch in die virtuelle Welt der Produktentstehung, um sie für die weitere Entwicklung und Entstehung neuer Produkte zu nutzen.

Was bedeutet Durchgängigkeit?

Elsen: Durchgängigkeit heißt für uns, es muss ein verbindendes Element geben, das die einzelnen Phasen im Produkt- und Produktionslebenszyklus deutlich besser integriert, als es früher der Fall war. Produktentwicklung, Fertigung und Planung müssen deutlich stärker mit der Produktion in Einklang gebracht werden, wenn Sie die heutigen Herausforderungen an Unternehmen effizient lösen wollen. Erst mit einer durchgehenden Integration von Daten lassen sich aus unserer Sicht die Vorteile der Digitalisierung nutzen. Bei der Umsetzung eines solchen Ansatzes gibt es unterschiedliche Hürden in Unternehmen, die überwunden werden müssen. Wir bemerken oft, dass es wichtig ist, das Thema Digitalisierung im Management eines Unternehmens sehr hoch anzusiedeln. Damit steigt die Erfolgswahrscheinlichkeit, ein solches Projekt erfolgreich umzusetzen.

Thorsten Elsen ist in Deutschland seit 2007 als Marketing Director sowohl für das Teamcenter-Portfolio als auch die beiden Industriebranchen Maschinenbau und Elektrotechnik/Elektronik verantwortlich. In seiner beruflichen Laufbahn beschäftigte er sich mit Themen wie CAD-Datenmanagement, Produktmanagement, Projekt- und Anforderungsmanagement, Systems Engineering, Product Lifecycle Management und mit Prozessen und Herausforderungen der Produktentstehung. Foto: Siemens

Was ist Digital Enterprise?

Elsen:Die Digital Enterprise Suite ist unser Lösungsangebot für den Weg zum digitalen Unternehmen, dem Digital Enterprise, also zu einer vollständig digitalisierten Wertschöpfungskette. Wir bieten zur Umsetzung dieser Herausforderung ein Portfolio an integrierter Software und Automatisierungssystemen für den gesamten Lebenszyklus eines Produkts von der Idee und ersten Anforderungen bis zur Unterstützung der effizienten Produktion. Wir führen die Bereiche Product Lifecycle Management (PLM), Manufacturing Operations Management (MOM/MES) und Totally Integrated Automation (TIA) auf unserem zentralen Datenbackbone Teamcenter zusammen. Komplettiert wird das ganze mit MindSphere unserem cloudbasierten offenen IoT-Betriebssystem. Mit MindSphere ist ein Unternehmen in der Lage wie bereits angesprochen, aus Maschinen und Anlagen heraus Daten aufzunehmen und in einer offenen Plattform zu analysieren. Mit der Digital Enterprise Suite können wir heute Unternehmen jeder Größe ein konkretes Lösungsangebot für den Weg zum digitalen Unternehmen bieten.

Teamcenter ist als die gemeinsame Datenbasis entwickelt worden. Wie weit ist die Integration?

Elsen:Teamcenter ist das führende PLM-System im Markt und das seit vielen Jahren in vielen Branchen. Der Schlüssel für den Erfolg unserer Produkte liegt unter anderen auch in ihrer Offenheit. Damit können wir den Ansatz einer Datenbasis sehr gut in Unternehmen mit bestehender IT-Infrastruktur hineinbringen. Teamcenter zeigt im Praxiseinsatz mit vielen Wettbewerbsprodukten, dass genau dieser Ansatz sehr gut funktioniert und viele Vorteile in einem Unternehmen bringt. Es gibt Bereiche in Unternehmen, in denen das Zusammenspiel schon lange perfekt funktioniert. Das ist zum Beispiel die Produktentwicklung oder die Fertigungsplanung, also die Übergabe der Daten aus der Konstruktion in die Fertigung. Die Integration und das Zusammenspiel mit der Produktion ist ein neueres Thema. Mit unserer Digital Enterprise Suite führen wir Produktentwicklung und Automatisierung eng zusammen und bieten spezifische Lösungen an, z.B. für die virtuelle Inbetriebnahme. Vor etwa fünf Jahren gab es eine Durchgängigkeit von der mechatronischen Konstruktion bis zur virtuellen Inbetriebnahme noch gar nicht am Markt.

Gibt es bei Siemens die Durchgängigkeit von der Produktentwicklung bis zum Service?

Elsen: Das ist unser Vorteil und zeichnet Siemens aus. Wir verkaufen unsere Software- und Automatisierungslösungen nicht nur, sondern setzen die Produkte selbst erfolgreich in unseren eigenen Werken ein. Damit haben wir auch die praktische Branchenerfahrung, um solche Lösungen weiter zu entwickeln. Eines unserer Werke zeigt genau diese Durchgängigkeit der Wertschöpfungskette. Das Werk in Amberg, das unsere Simatic-Steuerungen fertigt, ist ein Vorzeigewerk durch den Einsatz von Werkzeugen wie NX, Tecnomatix, Teamcenter, Simatic IT, TIA und Automatisierungssytemen bis hin zu Mindsphere. Daten werden aus der Produktion aufgenommen und analysiert, um die weitere Fertigung zu optimieren.

Haben Sie schon erste Erfahrungen mit Mindsphere in der Praxis?

Elsen: Von der Kundenseite haben wir Erfahrungen und auch aus dem internen Einsatz gibt es bereits Rückmeldungen. Beispielsweise wird es beim Betrieb von Windfarmen und den Siemens-Zügen eingesetzt.

Wie sieht die Nutzung im Mittelstand aus?

Elsen: Mindsphere hat den großen Vorteil, dass es sehr einfach eingesetzt werden kann. Mit MindConnect Nano, einer kleinen Box, können Maschinen und Anlagen sicher an MindSphere angeschlossen werden. Dann ist man in weniger als einer Stunde in der Lage, die Daten zu nutzen. Die Größe des Kunden ist dabei nicht relevant, denn wir kommen auf ganz einfachem Weg an die Steuerung einer Maschine heran und können sofort relevante Daten in die Cloud übertragen. In MindSphere werden die Daten dann mit Hilfe der entsprechenden Apps analysiert.

Fotos: Siemens

Wem gehören die Daten?

Elsen:Die Daten gehören grundsätzlich dem Kunden. Die Strukturen sind so aufgesetzt, dass niemand an diese Daten herankommt. Der Kunde hat vollständige Kontrolle darüber, wer die Daten nutzt. Der Mindsphere-Kunde ist der Eigentümer der Daten, der auch die Autorisierung der Nutzung vornimmt.

Wie sieht es aus mit den Sicherheitsmaßnahmen?

Elsen: Da gibt es ein gestuftes Konzept in den unterschiedlichen Ebenen. Die Datensicherheit hat bei uns oberste Priorität. Daten dürfen nicht in falsche Hände geraten. Selbstverständlich berücksichtigen wir die aktuelle Rechtslage in den verschiedenen Ländern. Alle Daten sind auf Basis heutiger technischer Verfahren umfassend geschützt und werden nur verschlüsselt übertragen. Wir arbeiten bei MindSphere ausschließlich mit anerkannten und erfahrenen Partnern aus dem IT-Umfeld zusammen

Wo stehen die Server?

Elsen: Die Server stehen je nach Wunsch des Kunden an bestimmten Orten, natürlich nicht nur in Deutschland, weil wir nicht nur deutsche Kunden haben. Wir haben bekannte IT-Partner, die die Infrastruktur übernehmen, beispielsweise Microsoft, Amazon oder Atos. Wo die Daten geographisch landen, lässt sich vertraglich vereinbaren.

Worin hilft MindSphere den Unternehmen, besser zu produzieren?

Elsen: Mit den Daten lassen sich Schlüsse ziehen, die Vorteile in Bezug auf die Produktion bringen. Zum Beispiel für vorausschauende Wartung, Energiedatenmanagement, Ressourcenoptimierung oder in der Produktentwicklung. Da öffnet sich ein riesiges Potenzial, wertvolle Erkenntnisse aus diesen Daten zu ziehen.

Wie sieht die Struktur von MindSphere aus?

Elsen: Mindsphere ist praktisch ein offenes Betriebssystem für das Internet der Dinge, das sich aus drei Komponenten zusammensetzt. Da ist zunächst mit MindConnect die Lösung, um Daten abzurufen und zu transportieren; und es sind auch die Verbindungen, die über Plug-and-Play funktionieren. Dahinter schließt sich mit MindSphere selbst eine Cloud-Infrastruktur an, die entsprechende Rechenkapazität und Datenspeicherkapazität anbietet. Die dritte Komponente sind verschiedene Apps, Mind-Apps. Darin besteht der eigentliche Vorteil. Diese Applikationen sind spezifisch für die Industrie, möglicherweise auch spezifisch für das Produkt entwickelt, und bieten die Möglichkeit, aus den Daten Rückschlüsse zu ziehen. Sie können von Siemens stammen, aber durch die offenen APIs können Partner und auch Kunden eigene Apps entwickeln und anbieten.

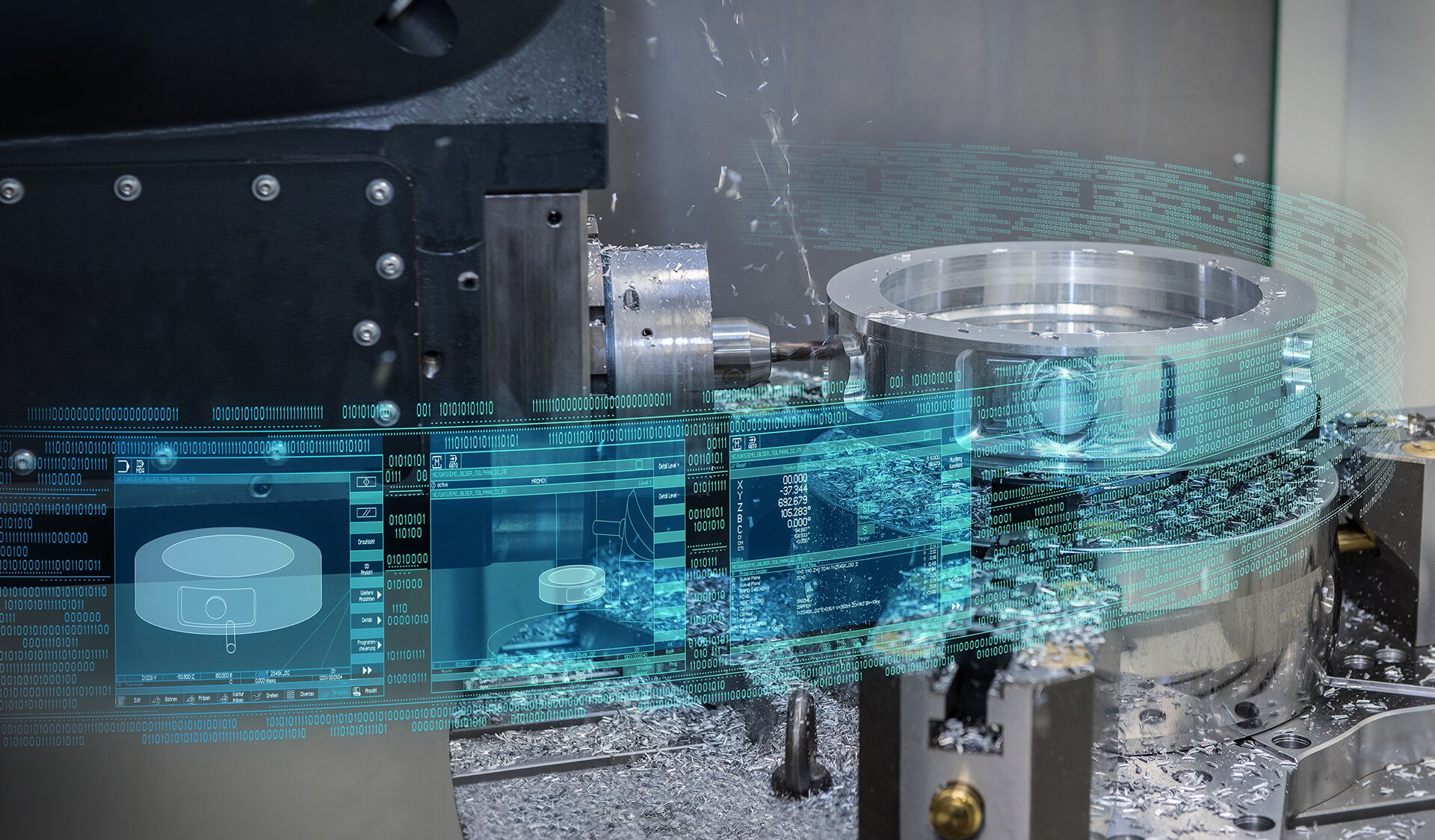

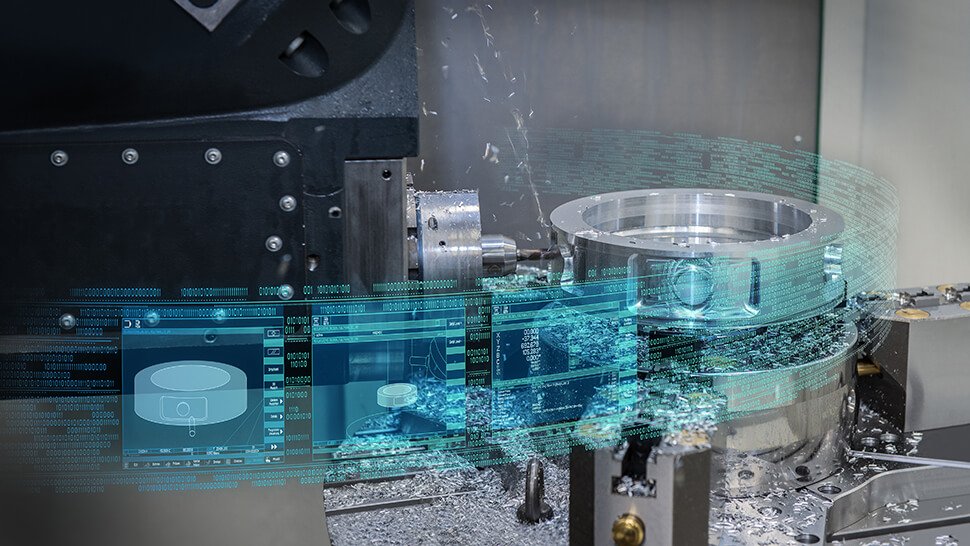

Was will Siemens mit dem digitalen Zwilling erreichen?

Elsen:Beim digitalen Zwilling handelt es sich um die umfassende und möglichst realistische Abbildung eines realen Produkts. Dadurch wird es möglich, zu sehr frühen Phasen in der Produktentwicklung bereits Aussagen über das Verhalten, die richtige Funktion oder Performance eines Produktes zu treffen, ohne auch nur ein Bauteil real gefertigt zu haben. Der digitale Zwilling setzt sich aber auch in der virtuellen Abbildung des Produktionsprozesses und der Produktionsanlagen fort und schafft damit einen digitalen Zwilling der gesamten Wertschöpfungskettte. Simulationen, Tests und Optimierungen sind für alle diese Bereiche virtuell einfach schneller und kostengünstiger umzusetzen als in der Realität, ein enormer Vorteil.

Kontakt

Thorsten Elsen

Marketing Director Siemens PLM Software

Claudia Lanzinger

Siemens Industry Software GmbH CG DF PL Tel. +49 6022 654800 E-Mail senden