Titelthema

Fachwerk für den Leichtbau

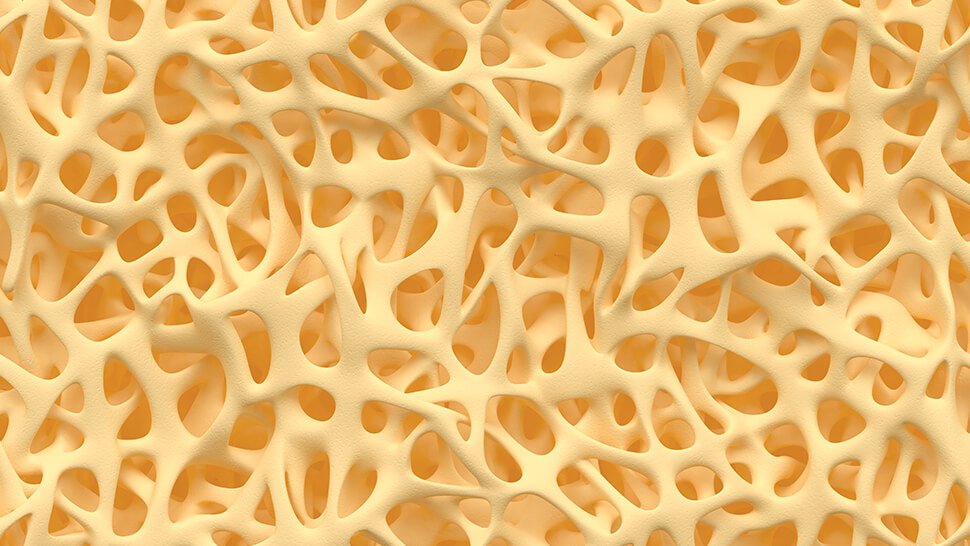

Durch Topologieoptimierung entstehen Bauteilstrukturen, die an organisch gewachsene Formen erinnern. Baumgeäst oder Knochenstrukturen entwickeln sich aufgrund der Belastungen zu einem effizienten Design. Diese Evolution kann mit Konstruktionsalgorithmen in die Produktentwicklung übertragen werden. Durch die additive Fertigung und die damit gewonnenen Freiheiten erfährt die Topologieoptimierung eine Aufwertung. Mit Hilfe von Simulationsanwendungen der Cadfem GmbH, Leinfelden-Echterdingen, lassen sich Produkte virtuell optimieren, bevor sie produziert werden.

Topologieoptimierung: Bauraum und Lastenverteilung lassen sich optimieren. Ebenso sind das Optimierungsziel und Nebenbedingungen definierbar. Als Optimierungsziele können Nachgiebigkeiten oder Steifigkeiten, Eigenfrequenzen, Volumen und Masse minimiert oder maximiert werden, wobei Nebenbedingungen zu erfüllen sind.

Beispielsweise lässt sich eine Topologieoptimierung für minimale Nachgiebigkeit bei einer Reduktion des Bauraums um 80 Prozent festlegen, oder für eine minimale Masse bei einer vorgegebenen Nachgiebigkeit von 0,05 Millimetern. Als Nebenbedingungen können unter anderem Symmetrie, minimale oder maximale Strukturgrößen und Entformungsrichtungen für Gussbauteile angegeben werden.

Bauteilentwürfe mit komplexen Geometrien

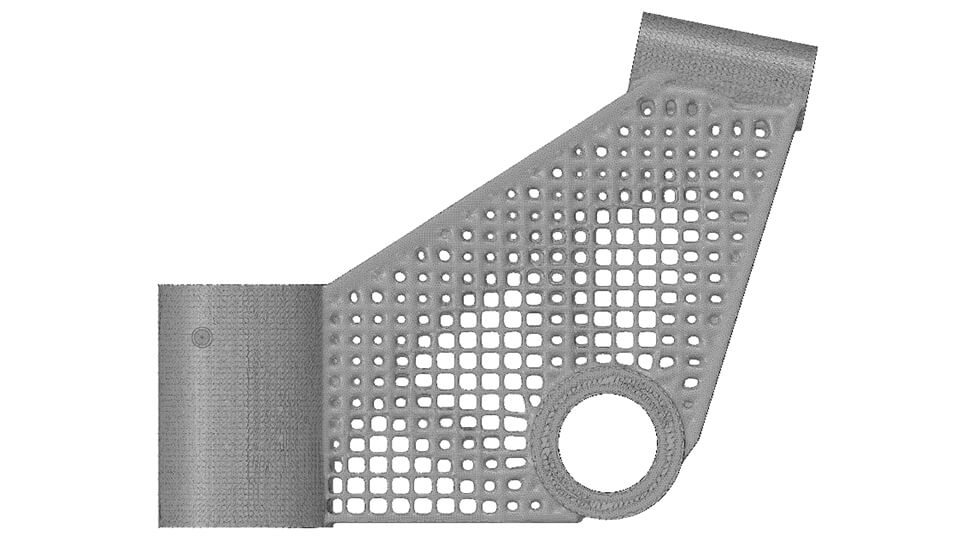

Während der Analyse wird das Material schrittweise eliminiert, wobei der Fortschritt der Topologieoptimierung direkt verfolgt werden kann. Als Ergebnis erhält der Konstrukteur einen Designvorschlag, der die Anforderungen optimal erfüllt. Dieser steht nicht nur als dreidimensionale Darstellung zur Verfügung, sondern kann direkt als CAD-Modell weiterverwendet werden.

Anzeige

Zusätzliche Funktionen zum Glätten der Geometrie und zum Verschmelzen mit Anschlussbauteilen sind ebenfalls verfügbar. Die optimierten Bauteilentwürfe lassen sich mit konventionellen Verfahren herstellen, sind aufgrund der organischen Bauteilformen allerdings prädestiniert für additive Fertigung.

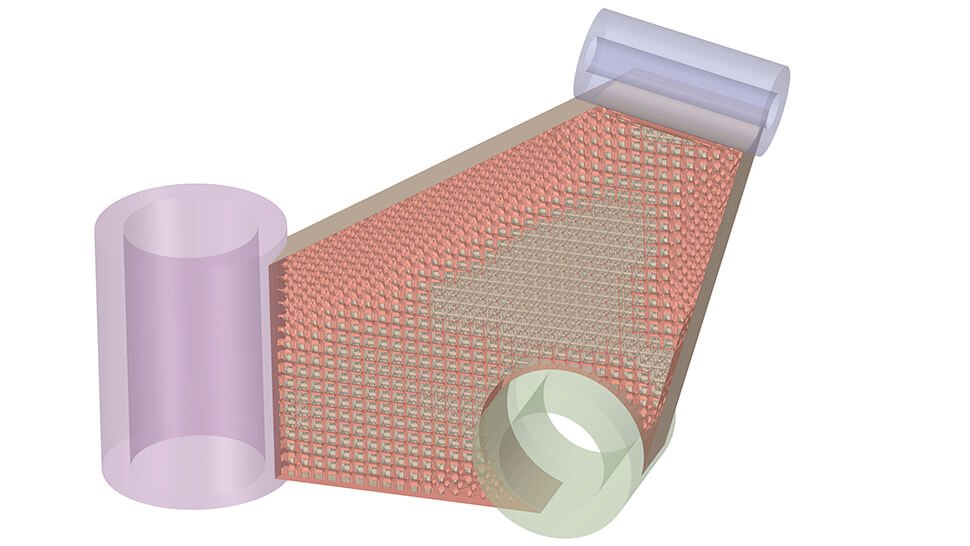

Lattice-Optimierung: Die oft komplexen Geometrien können durch den Aufbau in Schichten während der additiven Fertigung ohne zusätzlichen Aufwand realisiert werden. Das Bauteil kann dadurch nahe am lastgerechten Optimum kostengünstig gefertigt werden.

Dieser Fertigungsvorteil bietet die Möglichkeit, einen weiteren Freiheitsgrad innerhalb der Bauteilgeometrie systematisch zu nutzen: Ähnlich wie in der Knochenstruktur die Dichte aufgrund der Lastpfade durch eine variable Innenstruktur angepasst ist, lässt sich auch in technischen Produkten mit hohem Anspruch an das Leichtbaupotenzial die Innenstruktur variabel gestalten.

Strukturen folgen den Lastpfaden

Die Feinstruktur besteht aus einem Fachwerk (Lattice), das in seiner Dimensionierung (Dichte der Knotenpunkte, Stärke der Fachwerkelemente) durch die Lastpfade definiert wird. Auf diese Weise lässt sich die äußere Form von der steifigkeitgebenden Innenstruktur entkoppeln und nach unterschiedlichen Kriterien gestalten. So kann beispielsweise für Fahrwerkkomponenten im Motorsport die Lattice-Struktur im Inneren nach Steifigkeitsgesichtspunkten dem Lastpfad folgen, während die äußere Form nach Strömungsaspekten gestaltet wird. Analog können zum Beispiel in der lebensmittelverarbeitenden Industrie gut zu reinigende Außenformen mit lastgerechten Innenstrukturen kombiniert werden.

Die mit der Numerischen Simulation optimierte Lattice-Struktur führt zu einer variablen Dichte in technischen Bauteilen. Foto: Cadfem

Vorbild für die Fachwerkstrukturen ist die Evolution, hier die variable Mikrostruktur. Bild: eranicle/Shutterstock

Durch das Umhüllen der steifigkeitgebenden Struktur steigen die Akzeptanz der oft ungewohnt anmutenden Topologien und auch der Fälschungsschutz innovativ entwickelter Bauteile.

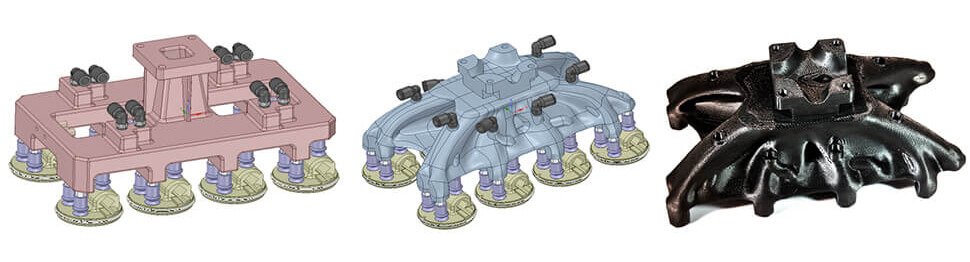

Prozesssimulation: Simulationswerkzeuge führen nicht nur zu optimalen Bauteilgeometrien, sondern sichern auch die Qualität von anspruchsvollen Herstellprozessen. Speziell die additive Fertigung – die im Prinzip ein Bauteil fertigt, das in seiner Gesamtheit einer einzigen Schweißnaht entspricht – stellt neue Anforderungen an Wissen und Erfahrung, die durch Simulationen ideal ergänzt werden können.

Durch das Aufschmelzen von Material, das Abkühlen und Schrumpfen, durch den Aufbau in Schichten sowie durch den mechanischen wie auch thermischen Einfluss von Stützgeometrien kommt eine Vielzahl von Einflussfaktoren zusammen, die die auf die Qualität starken Einfluss haben. Dadurch ergeben sich Unsicherheiten bezüglich der erzielbaren Maßhaltigkeit, der sich einstellenden Mikrostruktur (wie Dichte und Gefüge) sowie der zu wählenden Prozessparameter.

Viele Faktoren bestimmen den Prozess

Simulationen können helfen, diese Unsicherheiten zu eliminieren und geeignete Prozessparameter zu identifizieren. Neben den Druckparametern ist die Wahl einer geeigneten Stützgeometrie ein wichtiger Einflussfaktor. Sie stützen nicht nur überhängende Bauteilbereiche, sondern sorgen auch für eine lokale Wärmeabfuhr und haben eine thermomechanische Wirkung.

Traditionelles (links) und topologieoptimiertes (Mitte) Design: Mit Hilfe von additiver Fertigung wurden die Greifer (rechts) gedruckt. Fotos: Wittmann Robot Systeme, Cadfem, Stratasys

Solche Stützgeometrien lassen sich automatisiert erzeugen, beispielsweise mit variablem Abstand oder variabler Wandstärke. Darüber hinaus lässt sich der berechnete, unvermeidliche Verzug am Bauteil anhand von Geometrieänderungen so kompensieren, dass trotzdem eine hohe Maßhaltigkeit mit diesem Herstellungsprozess erzielbar ist. Durch die Prozesssimulation lassen sich Fehldrucke vermeiden. Die Qualität der additiv gefertigten Bauteile steigt.

Alle drei Komponenten – die Topologieoptimierung zur äußeren Formfindung, die Lattice-Strukturen für die innere Feingestalt und die Prozesssimulation der additiven Fertigung – integriert zu betrachten und aufeinander abzustimmen, führt zu einem Design für Additive Manufacturing (DfAM). Um diese Methodik im Entwurfs- und Produktentstehungsprozess einzusetzen, werden die einzelnen Arbeitsschritte eng verzahnt und in einen logischen Workflow integriert. Auf diese Weise wachsen Ingenieurwissen, Simulationstechnologie und Fertigungs-Know-how zusammen und stellen den Leichtbau auf eine neue Stufe.

Kontakt

Gerhard Friederici

Marketing CADFEM GmbH Leinfelden-Echterdingen Tel. +49 711 990 745-14 E-Mail senden