Automatisierung

Dank KI wird die Kiste leer

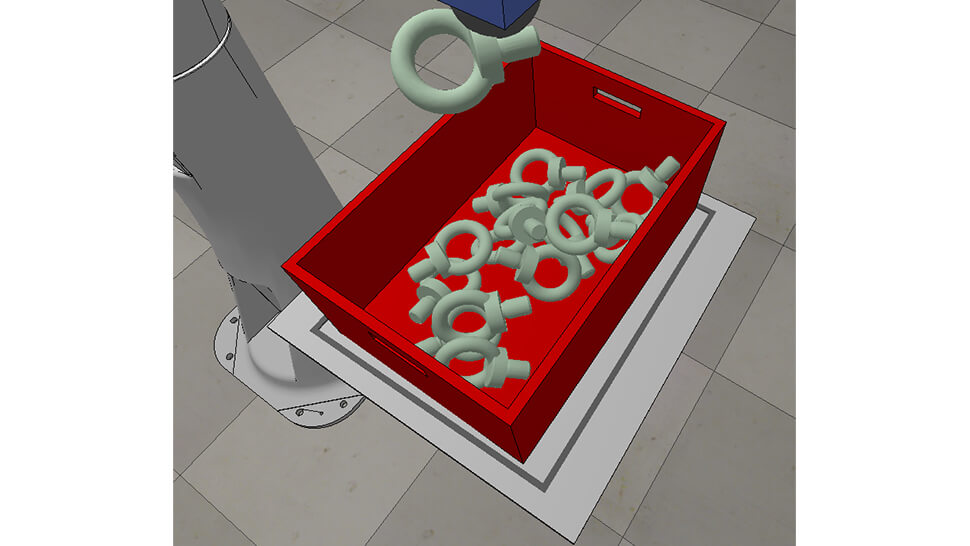

Trotz hoher Bedarfe lässt die Verbreitung einer Lösung für den automatisierten Griff-in-die-Kiste noch zu wünschen übrig. Das Fraunhofer IPA hat Herausforderungen bei der Nutzung mit dem Roboter identifiziert und Lösungsstrategien entwickelt. Ein wichtiges Hilfsmittel dabei sind Methoden der künstlichen Intelligenz (KI). Der Griff-in-die-Kiste ist an sich eine Aufgabe, die für eine automatisierte Ausführung mit dem Roboter prädestiniert ist, denn manuell handelt es sich um eine schmutzige, nicht ergonomische und monotone Arbeit. Dass der Roboter eine Kiste allerdings auch tatsächlich entleeren kann, ist immer noch keine Selbstverständlichkeit.

Griff-in-die-Kiste-Anwendungen bleiben seit Jahren hinter den Erwartungen zurück. Ein Grund für die geringe Verbreitung: Zellen mit dem Griff-in-die-Kiste sind das erste Glied einer verketteten Produktions- oder Montagelinie. Die Austaktung solch einer verketteten Linie basiert darauf, dass jede Station eine garantierte Leistung erbringt.

Unsicherheiten

Der typische Griff-in-die-Kiste hat zwei Unsicherheiten. „Noch immer ist nicht garantiert, dass ein Roboter alle Teile aus der Kiste entnehmen kann, und dann müssen letzte Teile, die zurückblieben, manuell entnommen werden“, beschreibt Werner Kraus das Problem. Er leitet am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) die Abteilung Roboter- und Assistenzsysteme und arbeitet seit 2011 an industriellen Anwendungen für den Griff-in-die-Kiste mit.

Die zweite Unsicherheit: Mit zunehmender Kistenentleerung steigt auch die Taktzeit deutlich an. „Die Schwankungen in der Taktzeit können entweder über Worst-Case-Auslegung oder Puffer ausgeglichen werden. Die ganze Linie passt sich also einer möglicherweise hohen Taktzeit an oder der Griff-in-die-Kiste startet früher und erarbeitet sich einen Vorsprung, um Stillstände zu verhindern.“ Beides ist nicht optimal.

Vollständige Kistenleerung

Diese zentralen Probleme geht das Fraunhofer IPA mit seiner „Vision Zero“ an mit dem Ziel, die Kiste bei gleicher Taktzeit vollständig zu leeren. Die Gründe, warum die Vision heute noch nicht Realität ist, sind vielfältig: „Es kann an der Bildverarbeitung liegen, an ungeeigneten Sensoren oder Greifern, verbunden mit schwierig zu greifenden Objekten oder sonstigen kundenspezifischen Herausforderungen“, erklärt Kraus. „In Summe haben wir acht typische Endanwenderprobleme identifiziert, die den Einsatz des Griff-in-die-Kiste limitieren. Hierfür entwickeln wir Lösungsansätze und greifen zum Teil auf neue Technologien wie das Maschinelle Lernen zurück.“

In einer Simulationsumgebung werden Algorithmen trainiert. Das Gelernte wird auf die reale Anwendung übertragen. Foto: Kilian Kleeberger/Fraunhofer IPA

Dank maschineller Lernverfahren können dünne Blechteile zuverlässig mit dem Griff-in-die-Kiste vereinzelt werden. Foto: Rainer Bez/Fraunhofer IPA

Die Praxis zeigt beispielsweise, dass der Entleerungsgrad und die Taktzeiten aktuell sehr stark von der Expertise des Einrichters abhängen. Die IPA-Forscher arbeiten daher an Algorithmen zur Selbstkonfiguration des Griff-in-die-Kiste-Systems, die automatisch die Parameter auf dem Niveau eines Experten einstellen. Das betrifft unter anderem die Hand-Kamera-Kalibrierung, die Parametrierung der Algorithmen oder die Greifpunktgenerierung.

Neues Niveau

Ein weiterer Grund, warum die Taktzeiten bei fast leeren Kisten steigen oder der Roboter die Kisten nicht vollständig leeren kann, ist die Herausforderung für die Objekterkennung, die Teile am Kistenboden korrekt zu erkennen. Kraus beschreibt die Schwierigkeiten zum Beispiel bei Blechteilen: „Die Teile sind glänzend, dünn und schlecht zu erkennen, weil sie in der 3D-Punktewolke mit dem Kistenboden verschmelzen.“ Um die Kiste dennoch leer zu bekommen, nutzen die Forscher ein tiefes neuronales Netz zur Segmentierung. Anschaulich gesprochen, schneidet das neuronale Netz die Bereiche der Punktewolke mit Werkstücken aus, segmentiert diese also, und übergibt die Segmente an die weitere Bildverarbeitung. Durch diese Vorverarbeitung werden auch die letzten Teile in der Kiste zügig und zuverlässig erkannt.

Training in der Simulation

Dieses Wissen haben die Algorithmen dank Verfahren des Deep Learnings erhalten. Deep Learning, das heißt, die genannten tiefen neuronalen Netze sind aktuell das größte Teilgebiet maschineller Lernverfahren. Für eine gute Performanz benötigt ein neuronales Netz viele Beispiele eines bestimmten Objekts, um dieses selbstständig erkennen zu können.

Möchte man die Software für den Griff-in-die-Kiste so trainieren, dass sie die zu handhabenden Werkstücke selbstständig erkennt, braucht auch sie dafür große Mengen an Beispieldaten. Mit realen Roboterzellen ist ein solches Training des neuronalen Netzes nicht effizient umsetzbar, in einer virtuellen Trainings- oder Lernumgebung, wie sie das Fraunhofer IPA mit Forschungs- und Industriepartnern entwickelt, hingegen schon. Darin lernt die Software, anhand von Objektbeispielen zu verallgemeinern und auch zuvor nicht gesehene Objekte zu erkennen.

Umfangreicher Datensatz

Für die Objektlageerkennung ist es nützlich, Werkstücke von der Umgebung zu trennen, um mehr und genauere Ergebnisse liefern zu können. Liegen bereits gelabelte oder klassifizierte Daten vor, lernt das neuronale Netz schneller: Hat es beispielsweise bereits hunderte gelabelte Bilder eines zu greifenden Blechteils gesehen, wird es nicht gelabelte Bilder des Blechteils schneller erkennen.

Das Fraunhofer IPA stellt kostenfrei einen 200 GB großen Datensatz gelabelter Trainingsdaten bereit, der 500 Punktewolken und passende Tiefenbilder realer Szenarien sowie 206.000 simulierte Szenarien bietet. „Was unseren Datensatz insbesondere auszeichnet, ist seine Industrietauglichkeit. Das wichtigste Kriterium ist die Draufsicht der Sensoren auf das Griff-in-die-Kiste-Szenario“, ergänzt Kraus. Es gibt lediglich einen weiteren Datensatz in der Forschung, der dies bietet. Er umfasst allerdings nur 2000 simulierte Szenarien und ist daher zu klein, um tiefe neuronale Netze zu trainieren. Zur optimalen Nutzung des Datensatzes bietet das Fraunhofer IPA die zugehörige Schulung „Cognitive Robotics“ an. Darin vermittelt das Institut, wie sich der Datensatz am sinnvollsten für eine anwendungsspezifische Herausforderung einsetzen lässt.

Selbst erproben

Im Dezember wird das Fraunhofer IPA den aktuellen Stand der Griff-in-die-Kiste-Technologien unter dem Motto „Automatisierung der Automatisierung“ präsentieren. Damit ist gemeint, dass künftig zum Beispiel die Planung von Automatisierungslösungen autonomer ablaufen soll oder dass sich Produktionsmittel wie Roboter automatisch rekonfigurieren, wenn eine neue Produktvariante gefertigt wird.

Neben dem Griff-in-die-Kiste-Exponat arbeitet das Fraunhofer IPA auch in der Initiative „Kognitive Robotik“. Sie hat zum Ziel, mithilfe von KI Industrie- und Serviceroboter sowie die Mensch-Maschine-Interaktion leistungsfähiger und autonomer zu machen. Sieben Testbeds dienen dazu, neue Technologieentwicklungen zu präsentieren, darunter auch eines für den Griff-in-die-Kiste. Aktuell können sich interessierte Unternehmen als First Adopter für die Technologien bewerben, die in der Initiative entstehen. „Unternehmen können so als erste die Technologien erproben und mit ihrer Rückmeldung helfen, die Griff-in-die-Kiste-Software sowie sechs weitere Industrie- und Serviceroboter-Technologien zur kognitiven Robotik auf die Marktbedürfnisse und -interessen zuzuschneiden“, erklärt Kraus.

Kontakt

Felix Spenrath

Projektleiter

Fraunhofer-Institut für Produktionstechnik und Automatisierung

Abteilung Roboter- und Assistenzsysteme

Stuttgart

Tel. +49 711 970 1037

E-Mail senden

www.ipa.fraunhofer.de/kognitive-robotik

www.wir-produzieren-zukunft.de/automatica2020

Anzeige