Management

Erfahrungsmanagement

auf dem Shopfloor

Als Software zur Erfahrungsrückgewinnung entwickelt, leistet QuickSteps heute viel mehr: Die Software hilft produzierenden Industrieunternehmen dabei, ihre Anlagenperformance zu verbessern, das Wissen ihrer Organisation auf dem Shopfloor zu managen, neue Kollegen zu schulen und sogar die Bindung und Wertschätzung der Mitarbeiter zu verbessern.

Moderne Fertigungsanlagen bieten den Bedienenden zahlreiche Eingriffsmöglichkeiten, um aufgrund der ausgefeilten Fertigungstechnologien ständig auf Änderungen des Prozesses, der Halbzeuge und des Equipments reagieren zu können. Das macht die Anlagentechnik und die Prozessführung, gerade bei hochkomplexen Fertigungsprozessen wie der Warmformtechnologie, mit der der Tier-1 Zulieferer Voestalpine Automotive Components Dettingen GmbH & Co. KG an seinem Fertigungsstandort in Schmölln Karosseriebauteile für Premium-OEMs herstellt, insbesondere für neue Mitarbeitende besonders anspruchsvoll.

Als die Produktion an einer neuen Fertigungslinie in sehr kurzer Zeit hochlaufen musste, das Team um zahlreiche neue Mitarbeitende verstärkt wurde und die Fertigung rund um die Uhr an zwei räumlich voneinander getrennten Fertigungslinien stattfand, suchte das Unternehmen nach innovativen und nachhaltigen Lösungen, um das in der Praxis erlangte Wissen um Prozess und Anlagentechnik der erfahrenen Anlagenbedienerinnen und -bediener und Instandhalter in Schmölln und aus dem konzernweiten Competence Center in Schwäbisch Gmünd zu erfassen, zu speichern und an neue Mitarbeitende sowie Kollegen aus anderen Standorten weitergeben zu können.

Schnelle und erfolgreiche Umsetzung

Nach intensiver Suche fand sich mit der Software QuickSteps der Gesellschaft zur Förderung angewandter Informatik (GFAI) die Lösung, um diese Anforderungen zu erfüllen. Da sich die Software zu dem Zeitpunkt noch in einem Entwicklungsstadium befand, wurde eine Partnerschaft zur Weiterentwicklung und Anpassung an die Bedürfnisse von Serienproduktionen im Automotive-Bereich geschlossen.

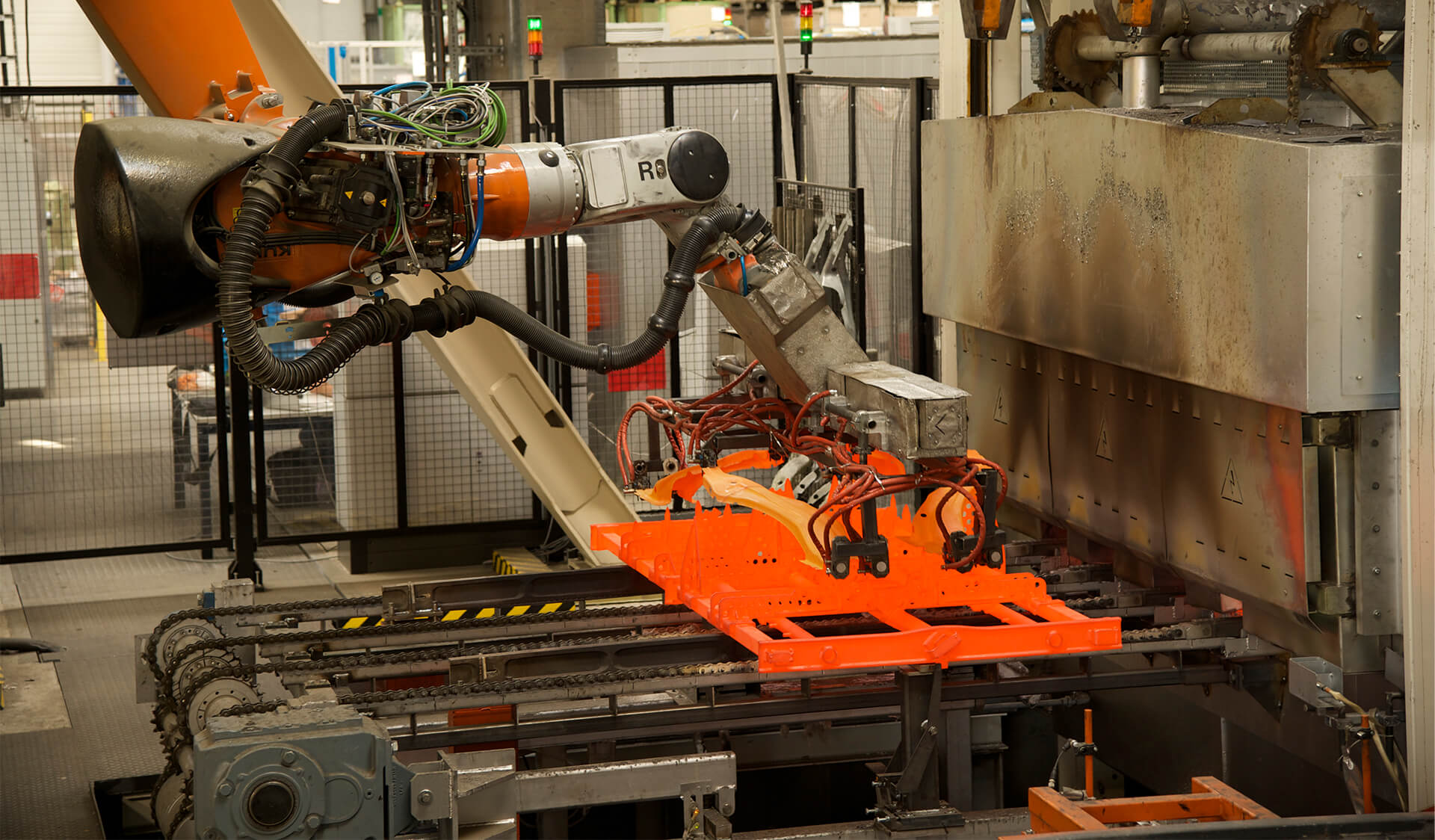

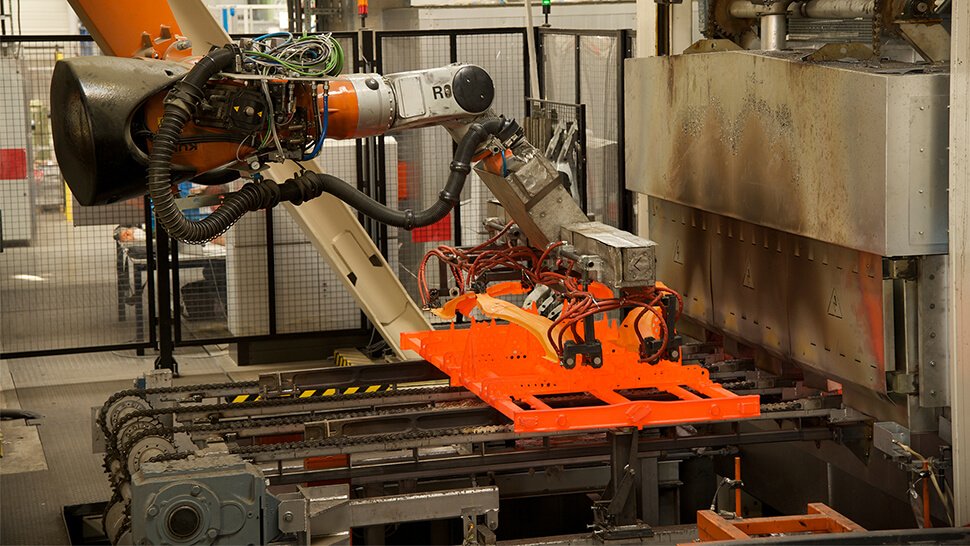

Wissensmanagement auf dem Shopfloor: Die Voestalpine Automotive Components Dettingen stellt am Fertigungsstandort in Schmölln höchstfeste Karosseriebauteile für Premiumautobauer her. Fotos: Voestalpine Automotive Components Dettingen

Um komplexe Fertigungsprozesse zu beherrschen, braucht es Erfahrung, Wissen und Technologie.

Intuitive Bedienung

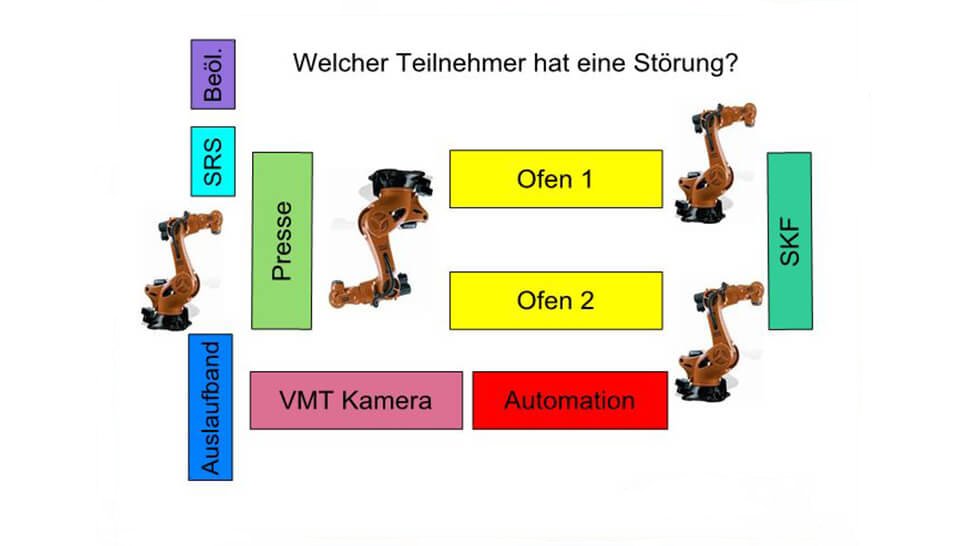

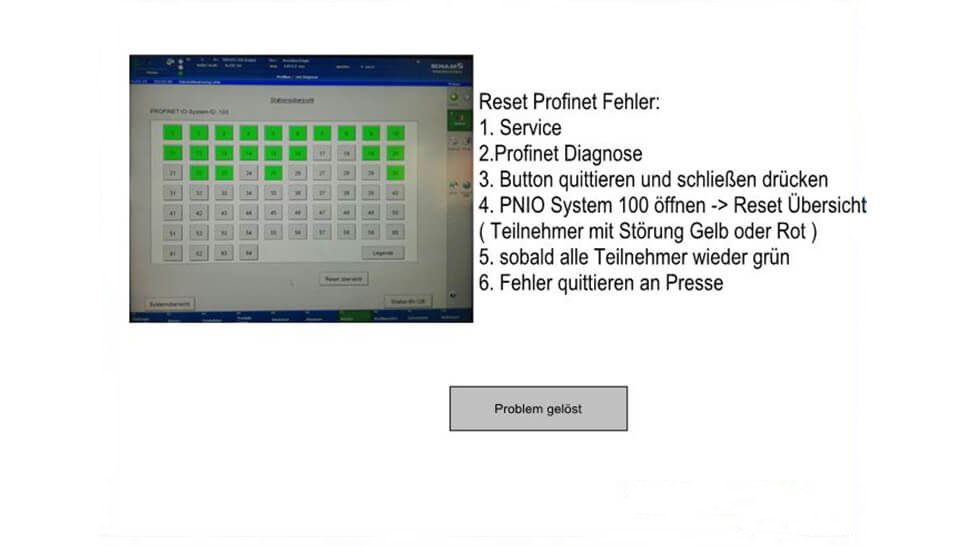

Die Idee hinter der Software ist es, Mitarbeitende aus Produktion oder Instandhaltung im Fall von Qualitätsproblemen oder Anlagenfehlfunktionen direkt an der Fertigungsanlage mit nur wenigen Klicks zu einer Ursachenbeschreibung und einer pragmatischen Lösungsmöglichkeit heranzuführen. Die Datenbasis wird durch erfahrene Kollegen angelegt. Sie entwickelt sich stetig weiter. Durch ein effektives und einfaches Rückmeldesystem ist es jedem Nutzer möglich, neue Störungen, Ursachen und wirksame Maßnahmen in Echtzeit im System zu hinterlegen.

Die so direkt auf dem Shopfloor gewonnen Informationen stehen sofort allen Nutzenden, an allen im System eingebundenen Fertigungsanlagen, als optionaler Hinweis zur Verfügung. Das ist insbesondere dann hilfreich, wenn derselbe Störfall oder vergleichbare Störfälle in einer Folgeschicht oder an einer Schwesteranlage auftreten sollten. Anlagenstillstände können deutlich reduziert und die Produktivität der Fertigung kann nachweislich gesteigert werden.

Digitalisierung auf dem Shopfloor

Durch die Möglichkeit nicht nur Fließtext, sondern auch Dateien wie Bilder, Skizzen, Schaltpläne, Tutorials oder Videos einzubinden, wird die Hemmschwelle für Maschinenbediener gesenkt, ihre Erfahrungen festzuhalten und weiterzugeben. Begriffe und Abläufe werden standardisiert und dadurch die Kommunikation vereinfacht. Alle wichtigen Informationen können zentral und in digitaler Form hinterlegt werden. Bei Bedarf können über die Definition von Benutzergruppen Lese-, Schreib- und Kopierrechte gesteuert werden.

Einstiegsdialog: Eine einfache, bebilderte Sprache erleichtert die Akzeptanz bei den Nutzern von QuickSteps. Bild: Voestalpine Automotive Components Dettingen

Ein positiver Nebeneffekt zusätzlich zur aktiven Einbindung der gesamten Belegschaft und der dadurch entstehenden Wissensvermehrung ist die Dokumentation möglicher Prozess- oder Anlagenstörungen, die sich über die Erfassung von Anlage, Uhrzeit und Datum ergibt. Insbesondere im Hinblick auf wachsende Bestrebungen in der Industrie, bei sehr komplexen und teuren Fertigungsanlagen auf präventive oder vorhersagende Instandhaltung zu setzen, können diese realitätsnahen Informationen direkt vom Shopfloor eine wichtige Entscheidungsgrundlage liefern.

Wissen effektiv managen

Darüber hinaus wird mit einem modernen Wissensmanagement auch den Anforderungen der ISO 9001 Rechnung getragen, die von Organisationen eine Aufrechterhaltung und zur Verfügungstellung von Wissen in erforderlichem Umfang verlangt. Das beinhaltet insbesondere das Wissen über Prozessabläufe und Konformitätsanforderungen, also genau jene Informationen, die auch zur nachhaltigen Qualitätssicherung auf dem Shopfloor benötigt werden.

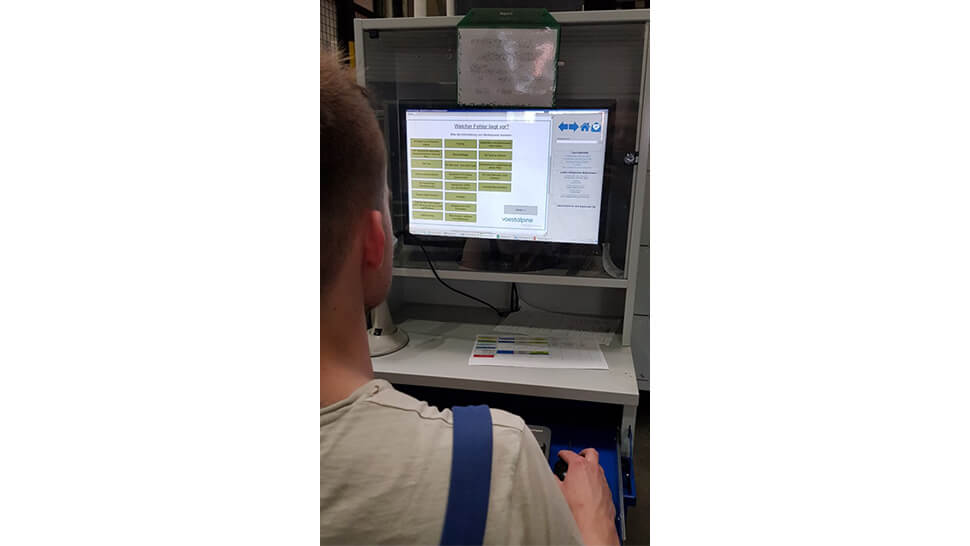

Operator bei der Nutzung von QuickSteps: Mit wenigen Klicks werden die Nutzer zur Ursachenbeschreibung von Fehlern und einer pragmatischen Lösung geführt. Fotos: Voestalpine Automotive Components Dettingen

Neben Texten können Bilder, Skizzen, Videos und Hyperlinks in die Dialogführung eingebunden werden, um Probleme zu lösen.

Innovation gelingt nur, wenn alle überzeugt sind

Die Einführung der Software und Einbindung der diversen Interessengruppen erforderte in Schmölln von Anfang an ein durchgängiges und pragmatisches Konzept, bei dem Wert auf eine transparente und zielgerichtete Kommunikation gelegt wurde. Es galt, interne Verantwortlichkeiten, Zuständigkeiten und Prozesse dahingehend anzupassen, dass möglichst zielgerichtet innerhalb kurzer Zeit das Wissen der Belegschaft erfasst und die Anwendung durch die Mitarbeitenden aktiv genutzt wurde.

Zur Sammlung weiterer Informationen wurden in regelmäßigen Expertenrunden mit Spezialisten aus Produktion, Qualitätssicherung und Instandhaltung aller Produktionsstandorte neu aufgetretene Probleme erfasst, analysiert und mit den getroffenen Maßnahmen zur Lösung dokumentiert und anschließend in die QuickSteps-Datenbank eingepflegt. Das Produktionsteam in Schmölln definierte einen Ablauf für Kollegen, wann welche Informationen zu erfassen waren und sicherte die Anwendung des Systems dadurch ab, dass Bediener ab einer bestimmten Anlagenstillstandszeit die Konsultation vorhandener Informationen in QuickSteps bestätigen mussten. Über die Auswertung der Zugriffsraten auf das System konnte auch der Bedarf an zusätzlichen Informationsveranstaltungen gesteuert und die Wirksamkeit des Maßnahmenpakets überprüft werden.

Vom Pilotprojekt zum Erfolgsmodell

Nachdem das neue Wissensmanagementsystem erfolgreich am Standort Schmölln implementiert worden war, wurde die Datenbank mit dem gesammelten Wissen ins Englische übersetzt. Die Software wurde auf weitere Fertigungsstandorte des Voestalpine Automotive Components Hot Forming Segments verteilt. Die positiven Erfahrungen aus Schmölln und die von den anderen Standorten bereits ins System eingebrachten Erfahrungen förderten die Akzeptanz durch die Nutzenden, sodass schnell auch insbesondere an den Überseestandorten positive Effekte in der Anlagenverfügbarkeit messbar und die Softwareeinführung damit zur nachhaltigen Erfolgsgeschichte wurde.

Kontakt

Dr.-Ing. Christian Hezler

Geschäftsführer Dr.-Ing. Hezler Technical Advision (Tech-Advision) Fürth Tel. +49 911 6332 5605 E-Mail senden