Produktion

Hybride Fertigung

von Großbauteilen

Dem Roboter trauen viele einen Einsatz auf dem Gebiet der additiven Fertigung nicht zu. Das Gegenteil beweist das Förderprojekt ProLMD des Bundesforschungsministeriums (BMBF): In Teamarbeit entstanden neue Hybridprozesse, die konventionelle Fertigungsverfahren mit Laserauftragsschweißen (Laser Material Deposition, LMD) und drei Robotern zu einem neuen Fertigungsansatz vereinen. Das Erfolgsrezept erklären vier Experten – Dr. Helmut Bossy vom BMBF, Stefan Scherr vom Karlsruher Institut für Technologie (KIT), Günter Neumann von Kuka Industries und Professor Johannes Henrich Schleifenbaum vom Fraunhofer-Institut für Lasertechnik.

Herr Bossy, was ist bei ProLMD besonders auffällig?

Dr. Helmut Bossy (Referent und stellvertretender Leiter des Referats „Zukunft von Arbeit und Wertschöpfung + Industrie 4.0“ im BMBF): Das Projekt hat sich von Anfang an dadurch ausgezeichnet, dass alle Projektpartner hochmotiviert und gut koordiniert an die Forschungsarbeit herangegangen sind. Auf Basis der Arbeiten am Fraunhofer ILT zusammen mit den Anwenderfirmen ließen sich schnell Erfolge beim Laserauftragsschweißen kleiner Strukturen auf großflächigen Bauteilen erzielen. Als innovativ empfinde ich, dass zwei Ansätze verschmolzen werden – Pulver- und Drahtschweißung. Positiv ist auch der Hybridansatz, bei dem man die Vorteile anderer konventioneller Fertigungsverfahren wie Zerspanen oder Ur- und Umformen mit der additiven Technologie kombiniert.

Dr. Helmut Bossy, BMBF: „Auf Basis der Arbeiten am Fraunhofer ILT zusammen mit den Anwenderfirmen ließen sich schnell erste Erfolge beim Laserauftragsschweißen kleiner Strukturen auf großflächigen Bauteilen erzielen.“ Foto: BMBF

Was sprach für die finanzielle Unterstützung, mit deren Hilfe insgesamt drei Anlagen entstanden sind?

Bossy: Die Expertengruppe, die uns bei der Auswahl der Projekte beriet, hat dieses Vorhaben als hochinnovativ eingestuft und zur Förderung empfohlen. Im Übrigen finden die wissenschaftlichen Erkenntnisse zur additiven Fertigung erst Einzug in die Praxis, wenn die erforschten und entwickelten Prozesse unter industriellen Bedingungen zuverlässig arbeiten. Um dies schrittweise und auch in einem angemessenen Zeitraum zu erreichen, waren drei Demonstratoren erforderlich. Am Fraunhofer ILT konnten das wissenschaftliche Prozessverständnis vertieft und die notwendigen Verbesserungen an den Pulver- und Drahtköpfen der Anlagentechnik vorgenommen werden. Eine weitere Anlage war für die Verknüpfung der Anlagenkomponenten erforderlich wie Roboterschweißen in kontrollierter Atmosphäre und berührungslose Messtechnik zur Qualitätssicherung – unter industriellen Anforderungen. Mit den Erfahrungen aus beiden Anlagen konnten die Erkenntnisse in einen weiteren Anlagenaufbau einfließen. Dieser ist speziell auf mittelständische Unternehmen zugeschnitten, was beispielsweise Verfügbarkeit und einfache Handhabung der Prozesse zur additiven Fertigung anbelangt.

Herr Neumann, der Geschäftsbereich Lasertec des Kuka-Standorts in Würselen übernahm die Projektleitung und Zellintegration des Roboters innerhalb des Projekts. Was hat Kuka zur Teilnahme motiviert?

Günter Neumann (Head of Kuka Business Unit Laser Applications bei der Kuka Industries GmbH & Co. KG, Würselen): Kuka hat im Jahr 2015 bei der Übernahme der Reis Robotics die Reis Lasertec in Würselen in der Nähe des Fraunhofer ILT in Aachen mit übernommen, um die Kontakte weiter auszubauen. Deshalb sind wir auch so affin, was solche Projekte angeht. Wir sehen die additive Fertigung als einen Zielmarkt, für den wir versuchen, mit unserer Robotertechnologie einen Standard zu setzen. Es gibt dafür bereits hochspezialisierte Werkzeugmaschinen, die jetzt auf den Markt kommen. Wir wollten das Ganze günstiger gestalten und eine standardisierte Roboterzelle entwickeln. Wir werden niemals die Genauigkeit einer Werkzeugmaschine erreichen, aber diese Präzision braucht es gar nicht überall.

Günter Neumann, Kuka Industries: „Hallo Mittelstand, für zahlreiche Anwendungen kann bereits unsere Basis-Variante der Zelle eine wirtschaftliche Lösung darstellen.“ Bild: Kuka

Dem Roboter haben viele gar keinen Einsatz auf dem Gebiet der additiven Fertigung zugetraut?

Neumann: Mit ProLMD haben wir jetzt bewiesen, dass der Roboter doch in der Lage ist, die additive Laserfertigung umzusetzen. Das ist ein sehr wichtiger Punkt, der sich bei dem Projekt ergab.

Mit Unterstützung durch das BMBF entstand noch eine preiswertere Variante der ProLMD-Roboteranlage für kleine und mittlere Unternehmen (KMU). Kommt also additive Fertigung mit dem Roboter auch für den kleinen Jobshop infrage?

Neumann: Ja, genau. Es war ein glücklicher Umstand, dass das BMBF uns angesprochen hat, ob wir nicht auch schon etwas für den Mittelstand aufbauen können. So entstand eine Lösung, mit der sich vom Prinzip her genauso wie mit einer Hightech-Anlage arbeiten lässt. In Würselen besitzen wir eine Anlage mit einer kompletten Box, in der wir unter Schutzgasatmosphäre hochsensible Teile aufbauen können, aber das muss man nicht immer haben. Dazu wurden unsere Kernkomponenten auf die wesentlichen Funktionen reduziert. Jetzt können wir sagen, hallo Mittelstand, für zahlreiche Anwendungen kann bereits die Basisvariante der Zelle eine wirtschaftliche Lösung darstellen.

Herr Professor Schleifenbaum, wie beurteilen Sie generell die Bedeutung des metallischen 3D-Drucks mit Blick auf die Vielzahl von Bereichen, in denen das Fraunhofer ILT aktiv ist?

Professor Johannes Henrich Schleifenbaum (Director „Additive Manufacturing and Functional Layers“ am Aachener Fraunhofer-Institut für Lasertechnik ILT und Inhaber des Lehrstuhls „Digital Additive Production DAP“ an der RWTH Aachen University): Er hat bei uns in Aachen eine herausragende Bedeutung. So war das Fraunhofer ILT das erste Institut in Deutschland, das sich vollständig und umfassend mit den Themen Digitalisierung, Additive Manufacturing (AM) und 3D-Druck beschäftigte. Daraus hat sich eine wachsende Community entwickelt, die das Thema auch vom Design her denkt.

Professor Johannes Henrich Schleifenbaum, Fraunhofer ILT: „Wir sind alle vernetzt und haben gut verstanden, dass wir nur gemeinsam stark sind und dass diese Vernetzung einer unserer Pluspunkte ist.“ Foto: Fraunhofer ILT, Aachen.

Welche Rolle spielte bei der Vielzahl von AM-Projekten das Projekt ProLMD?

Schleifenbaum: Das Thema LMD ist im Bereich Beschichtung bekannt, im Bereich AM aber noch eine relativ junge Technik und ein sehr vielversprechendes Verfahren mit vielen Vorteilen, weil wir nur lokal Material zuführen und viel größere Bauteile entstehen können. Additive Fertigung arbeitet normalerweise schichtweise und damit nur langsam. Sie ist im Vergleich zum klassischen Gieß- oder Umformverfahren sonst häufig kostenintensiv. Es ist nun ein Riesenschritt, dass das Verfahren zur schnellen und kostengünstigen Produktion befähigt wurde. Zudem lässt es sich nahtlos in bestehende Prozessketten integrieren.

Trägt das Projekt dazu bei, mehr in Prozessketten zu denken?

Schleifenbaum: Ich glaube, das ist ein wesentlicher Punkt. Es entsteht Mehrwert entlang der Schnittstellen von Domänen. Wir decken nun die gesamte Prozesskette ab und definieren die Schnittstellen entlang der Reifegrade der Verfahren. Nur so entsteht eine wirklich funktionsfähige Prozesskette, die auch in der Industrie Anwendung findet. Das ist einmalig. Es ist schon fast die Quadratur des Kreises, dass wir jetzt diese Technik in so einem Projekt der Industrie komplett verfügbar machen.

Ein Sprichwort sagt, dass viele Köche den Brei verderben. Nun waren mit acht Partnern sehr viele Köche beteiligt. Was war das Erfolgsrezept?

Neumann: Wir besaßen bereits alle viel Erfahrung mit der Zusammenarbeit in großen Forschungsprojekten. Es hat gut gepasst, dass alle Partner die gleiche professionelle Einstellung besitzen und dass alle gleichberechtigt sind.

Dr. Bossy Wir verstehen die industrielle Verbundforschung eher als ein Orchester, das alle Instrumente und Mitspielenden richtig besetzt und aufeinander abstimmt. Auf ProLMD übertragen heißt das, die richtige Zusammensetzung des Konsortiums und ein schlüssiger Forschungsplan machen den Erfolg des Projekts aus.

Herr Scherr, wie sehen Sie es als Projektbetreuer?

Stefan Scherr (Projektbevollmächtigter und Themenfeldverantwortlicher „Additive Fertigung – ProMat_3D“ beim Projektträger Karlsruhe (PTKA), Produktion, Dienstleistung und Arbeit am KIT, Eggenstein-Leopoldshafen): Die Kooperation war sehr gut. Für das Projekt sprach, dass sich entlang der Wertschöpfungskette sehr erfahrene, innovative Firmen und Forschungseinrichtungen beteiligten.

Stefan Scherr, Karlsruher Institut für Technologie: „Für das Projekt sprach, dass sich entlang der Wertschöpfungskette sehr erfahrene, innovative Firmen und Forschungsteilnehmer beteiligen.“ Foto: KIT

Worauf sollte man bei dieser Form des technischen Teamworks achten?

Neumann: Die Chemie zwischen den Personen muss stimmen. Ich schätze, das hätte sich schnell herauskristallisiert, wenn da einer nicht mitspielt. Ich denke, das ist ein ganz wichtiger Aspekt in einem Forschungsvorhaben.

Wie sehen Sie nach diesem Projekt Deutschlands Chance, die Spitzenposition auf dem Gebiet des metallischen 3D-Drucks zu halten oder sogar noch auszubauen?

Schleifenbaum: Ich glaube, dass wir in Deutschland gut dastehen, aber wir haben auch massiv Konkurrenz bekommen. Mit Projekten wie ProLMD können wir immer wieder einzelne, sehr gut platzierte und auch für die Konkurrenz sehr schmerzhafte Nadelstiche setzen.

Scherr: Es ist wichtig, unsere Spitzenposition zu halten. Positiv sehe ich zum Beispiel das Auftragsschweißen der schwer zu verarbeitenden Werkstoffe wie speziellen Stahlsorten, Nickelbasislegierungen oder Titan. Die Unternehmen erhalten mehr Sicherheit und können ihr jeweiliges Produkt- und Produktionsportfolio an die additiven Technologien im breiten Maß heranführen. Da gibt es einen guten Anschub nicht nur mit dem ProLMD-Projekt, sondern auch mit den weiteren zwölf Projekten im Themenfeld ProMat_3D.

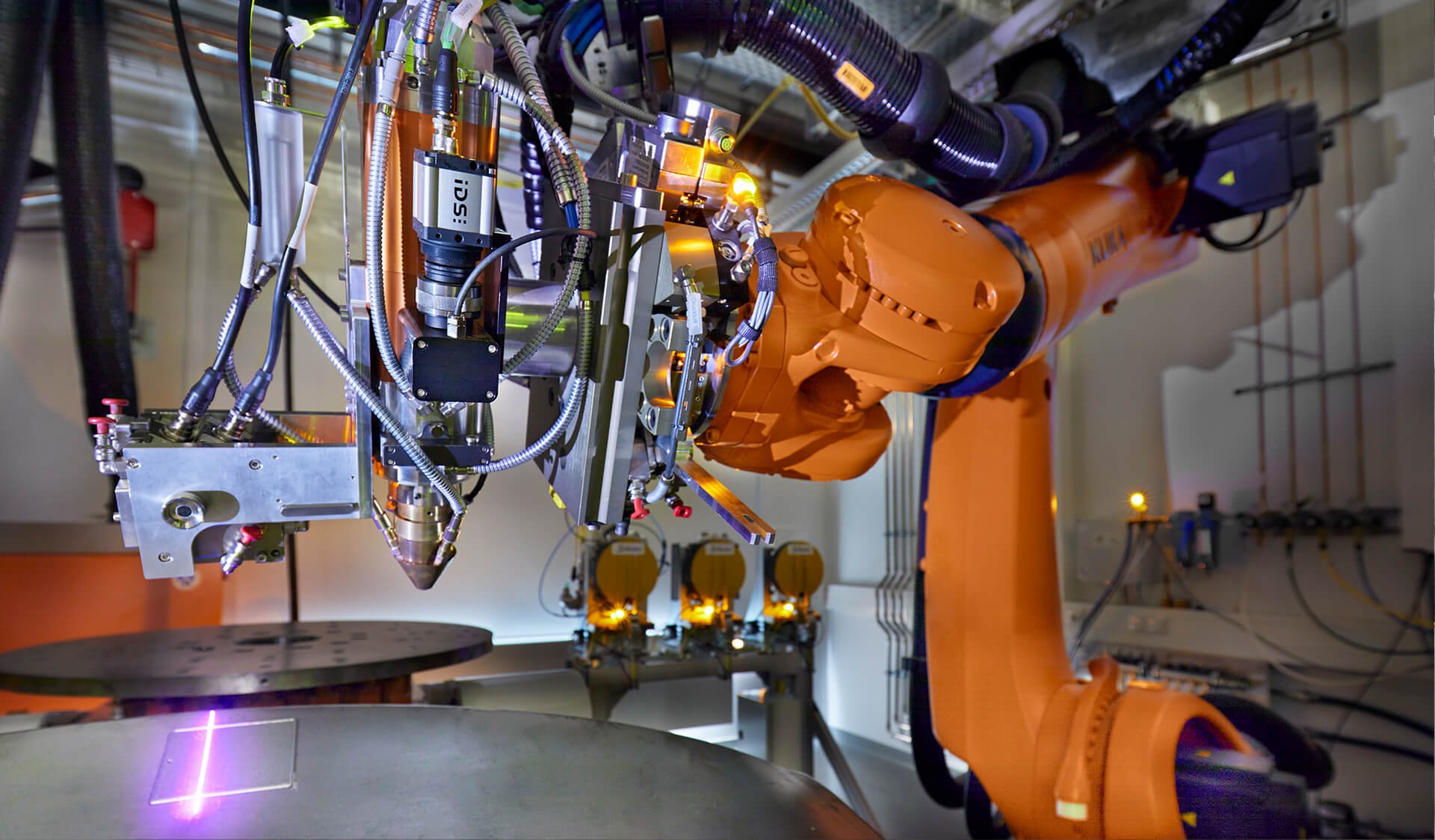

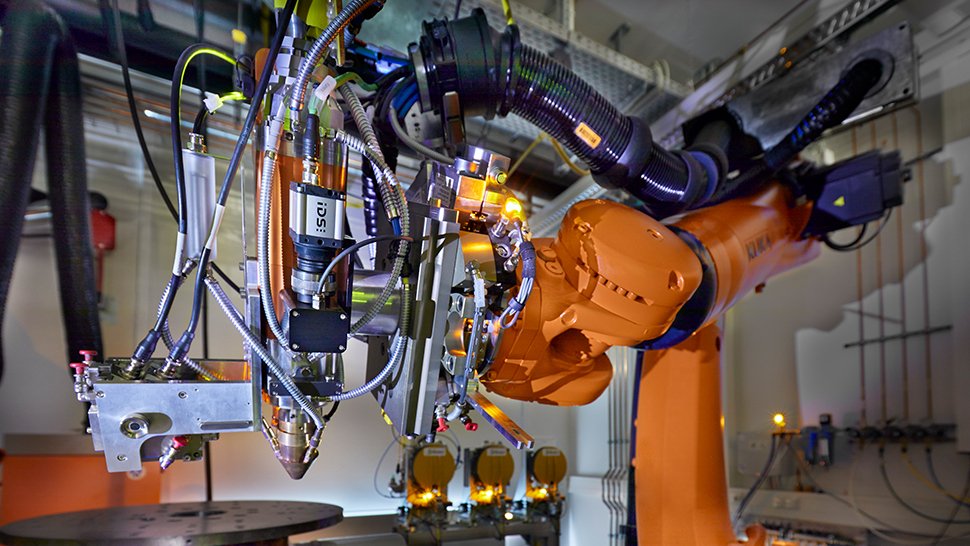

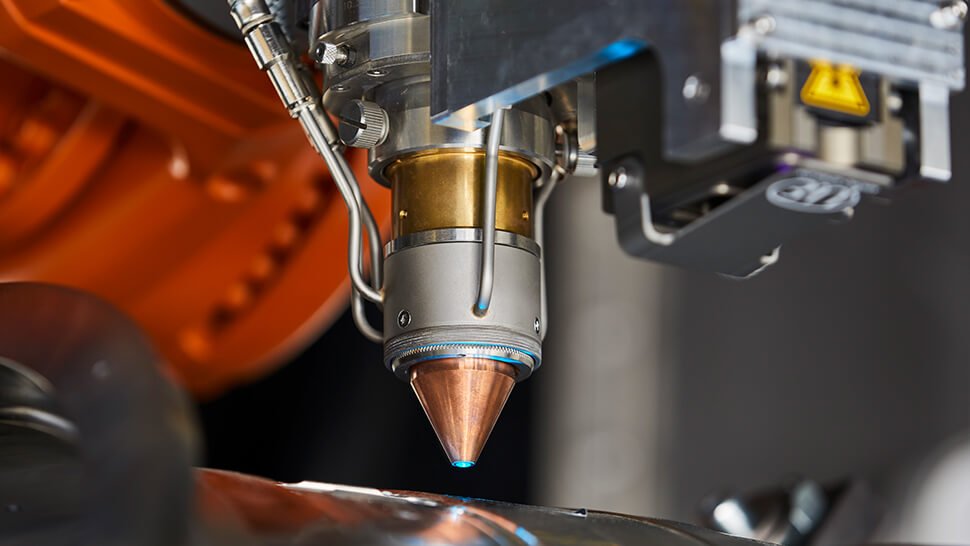

Roboteranlage mit LMD-Bearbeitungskopf und integriertem Laser-Linienscanner: Scannen des additiv gefertigten Reparaturvolumens auf dem Bauteil. Dank der Nutzung eines fasergeführten Systems kann der Roboter nahezu uneingeschränkt arbeiten und auch komplexe Geometrien realisieren. Fotos: Ralf Baumgarten/Fraunhofer ILT

Chance für Mittelständler: Eine Variante der ProLMD-Roboterzelle ist an die Bedürfnisse mittelständischer Unternehmen angepasst worden.

Anlage zum Laserauftragsschweißen mit Roboterunterstützung und Schutzgaszelle für Luftfahrtanwendungen.

Justage des Bauteils in der Schutzgaszelle der ProLMD-Anlage bei Kuka in Würselen.

Ganz nah dran: Pulverdüse zum Laserauftragsschweißen in der Schutzgaszelle der ProLMD-Anlage.

Was sind für Kuka die nächsten Schritte? Was würde im Idealfall dabei entstehen?

Neumann: Ich hoffe, dass wir aus den Erkenntnissen ein Päckchen für Kunden schnüren können, in dem das Feature Ready to Use heißt. Das gibt es selten. Der Unternehmer kann sich zwar vieles zusammenstellen, aber es fällt ihm schwer, alles aus einer Hand einzukaufen. In der engen Zusammenarbeit mit Instituten gelingt so etwas. Und das für die Industrie umzusetzen und hier zu nutzen – das muss das Ziel sein.

Die Unternehmen wünschen sich Generalausrüster für additive Fertigung?

Neumann: Das trifft zu. Im ProLMD-Projekt zeigen wir, dass man alle Funktionen mit einer Maschine so kombinieren kann, dass sie problemlos bedienbar sind: Zwar benötigt der Anwender gerade in der additiven Laserfertigung ein Grundwissen zum Umgang mit Materialien und den technischen Anforderungen. Aber es muss alles zusammenpassen. Unser Ziel ist es, ein Rundum-Sorglos-Paket oder eine Standardzelle für den Mittelständler anzubieten.

Kontakt

Nikolaus Fecht im Auftrag des Fraunhofer ILT

Presseagentur Technik-Texte à la carte

Gelsenkirchen

Tel.+49 209 26575

E-Mail senden

Dr. Helmut Bossy

Referent und stellvertretender Leiter des Referats „Zukunft von Arbeit und Wertschöpfung + Industrie 4.0“ im BMBF

Professor Johannes Henrich Schleifenbaum

Director „Additive Manufacturing and Functional Layers“ am Aachener Fraunhofer-Institut für Lasertechnik ILT und Inhaber des Lehrstuhls „Digital Additive Production DAP“ an der RWTH Aachen University

Stefan Scherr

Projektbevollmächtigter und Themenfeldverantwortlicher „Additive Fertigung – ProMat_3D“ beim Projektträger Karlsruhe (PTKA), Produktion, Dienstleistung und Arbeit am KIT, Eggenstein-Leopoldshafen

Günter Neumann

Head of Kuka Business Unit Laser Applications bei der Kuka Industries GmbH & Co. KG, Würselen