Produktion

Sensorische Kontrolle

steigert die Qualität

Um mit Werkzeugmaschinen, Montagesystemen und Pressen ein hochwertiges und präzises Fertigungsergebnis zu erzielen, sind das richtige Spannen des Werkstücks und Werkzeugs von großer Bedeutung. Sowohl eine zu hohe als auch eine zu niedrige Spannkraft haben erhebliche Auswirkungen auf den Prozess, die Maschine, das Spannmittel, das Werkzeug und die erzeugten Produkte. Voraussetzung ist die exakte Bestimmung der Spannkraft, die auf das Bauteil wirkt. Während die indirekte Spannkraftermittlung schnell zu fehlerhaften Werten führt, sorgt die direkte Messung mit der Lösung Hilma Process Control (HPC) für exakte und verlässliche Daten.

Eingesetzt werden kann HPC für mechanische, hydraulische und elektrische Spannsysteme. Die derzeit noch überwiegend eingesetzte indirekte Spannkraftmessung gibt es in verschiedenen Ausprägungen. Bei hydraulischen oder pneumatischen Spannmitteln wird der Druck des Mediums durch Sensoren am Spannelement ermittelt und hieraus auf die Spannkraft geschlossen. Werden die Spannmittel elektrisch oder mechanisch betrieben, werden Drehmomente über Sensoren oder den Stromfluss gemessen und hieraus dann die wirkenden Spannkräfte abgeleitet.

Das Problem bei der indirekten Messung ist stets, dass die tatsächliche Spannkraft nicht festgestellt, sondern lediglich ein annähernder Wert errechnet wird – dieser ist allerdings oft falsch. Ein Grund hierfür können Spannkraftverluste durch erhöhte Reibung sein. Diese resultieren beispielsweise aus Spannelementen, die altersbedingt verschlissen oder aufgrund mangelhafter Wartung schlecht geschmiert sind.

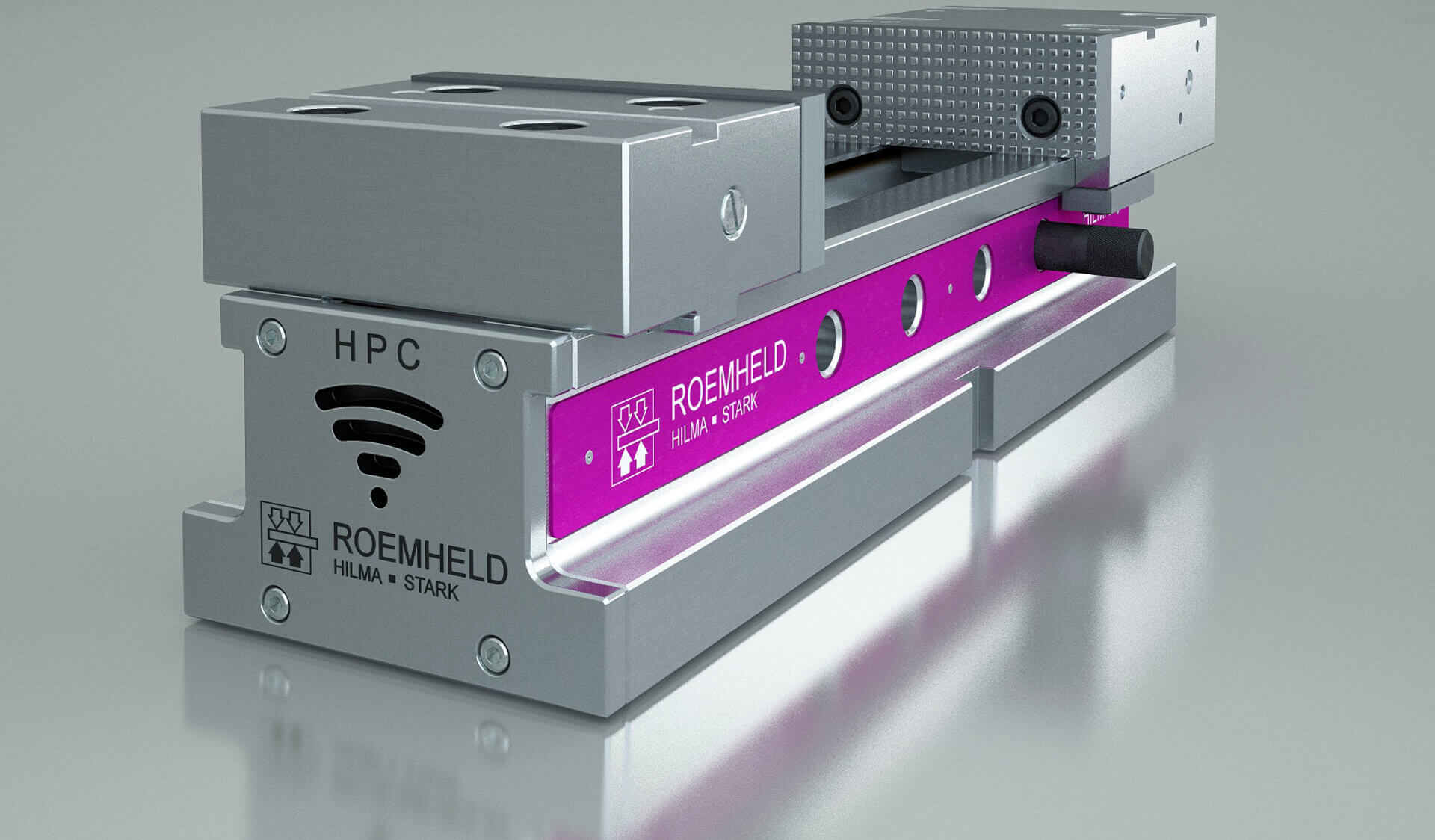

Der Maschinenschraubstock: Das präzise Spannen mit Hilfe der direkten Spannkraftmessung ermöglicht die prozesssichere Automation der Fertigung. Fotos: Römheld

Direkte Spannkraftmessung: Voraussetzung für die präzise Bearbeitung ist die exakte Bestimmung der Spannkraft, die auf das Bauteil wirkt.

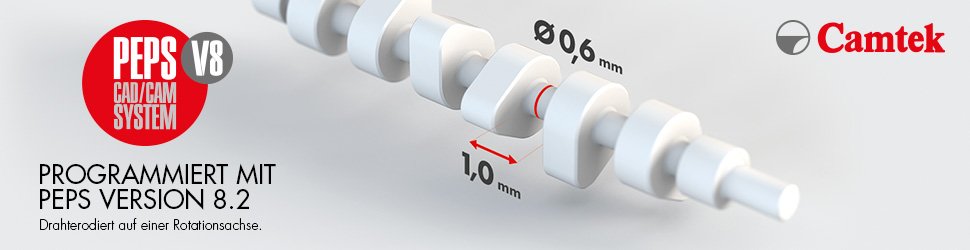

Ungenaue Werte erhält man zudem, wenn es durch störende Partikel oder Defekte im Spannsystem zu Fehlspannungen kommt. Außerdem können sich beim indirekten Messen auch aufgrund einer besonderen Werkstückgeometrie und des verwendeten Werkstoffs fehlerhafte Spannkraftberechnungen ergeben. Werden beispielsweise für ein hohes Bauteil Spannbacken mit einer Höhe von 50 Millimetern eingesetzt, liegt die Spannkraft am Werkstück um zehn Prozent unter der bei einer Spannbacke, die lediglich 15 Millimeter hoch ist. Auch filigrane Werkstücke und weiche Werkstoffe führen zu Ungenauigkeiten bei der Bestimmung der Spannkräfte.

Präzise Daten erforderlich

Dagegen setzt die direkte Spannkraftmessung HPC darauf, über eine intelligente Sensorik die tatsächlichen Spannkräfte festzustellen. HPC misst die Verformung in definierten Bereichen eines Spannsystems und verrechnet diese zu einem Kraftwert. Darüber hinaus können verschiedene Parameter voreingestellt werden, beispielsweise minimale und maximale Spannkraftwerte und die Messfrequenz in Minuten. Jede Messung wird protokolliert und kann anschließend ausgewertet werden.

Anzeige

Die gemessenen Daten können kundenspezifisch über Schnittstellen wie Profinet, Ethercat oder IO-Link direkt an die Steuerung der Werkzeugmaschine übermittelt und dort angezeigt sowie verarbeitet werden. Ebenfalls möglich ist eine indirekte Einbindung über eine Stand-Alone-Lösung mit einer separaten Steuerung. Als zusätzliche Alternative ohne Einbeziehung der Maschinensteuerung bietet Römheld eine eigene HPC-App an, die auf einem Tablet installiert werden kann.

Die Vorteile der HPC-Lösung: Es werden stets die tatsächlich an der Spannstelle aktiven Spannkräfte gemessen, so dass Fehlspannungen und eine Überlast des Spannelements vermieden werden. Durch die direkte Kraftmessung kann der Zustand des Spannmittels besser als bei indirekten Messungen beurteilt werden. Die präzisen Daten ermöglichen jederzeit ein sicheres Spannen des Bauteils mit exakt den gewünschten Kräften.

Autor Sergey Begeldinov, Hilma-Römheld. Foto: Römheld

Ergeben sich Veränderungen, können diese präzise korrigiert und die gewünschte Spannkraft kann wiederhergestellt werden – entweder manuell durch den Maschinenbediener oder automatisiert bei elektrischen Spannvorrichtungen. Im Ergebnis verringert das genaue Spannen den Verschleiß an Spannmitteln, Werkzeugen und Maschinen und schützt diese vor Schäden. Darüber hinaus trägt es zu einer hohen Fertigungsqualität bei maximaler Zerspanungsleistung bei. Ausschuss durch zu hohe oder zu niedrige Spannkräfte wird vermieden.

Prozesssichere Automation

Mit der innovativen Technologie ist eine einfache Überwachung bequem auch aus der Ferne möglich. Diese Funktion ist beispielsweise dann nützlich, wenn Unternehmen Bearbeitungszentren für eine vollautomatisierte mannlose Fertigung umrüsten und diese nachts oder am Wochenende aus der Ferne überwachen möchten.

Denn das präzise Spannen mit Hilfe der direkten Spannkraftmessung ermöglicht eine einfache und prozesssichere Automation der Fertigung. Das Verkippen oder Herausfliegen des Werkstücks wird verhindert, da die eingestellte Spannkraft kontinuierlich überwacht und geregelt werden kann. Sollte es dennoch zum Verlust eines Werkstücks auf einem Maschinenschraubstock kommen, wird programmseitig eine Fehlermeldung ausgelöst. Werkzeugbrüche und Beschädigungen an der Maschinenspindel mit der Folge teurer Ausfallzeiten werden vermieden. Verschleißeffekte wie erhöhte Spindelreibung, Risse im Element, hydraulische Leckage und andere Schäden am Spannelement werden ebenfalls schnell erkannt.

HPC für mechanische, hydraulische und elektrische Spannsysteme ist seit Kurzem serienreif. Es ist für unterschiedliche Spannsysteme geeignet und kann je nach Bedarf für mehrere Spannelemente eingesetzt werden. Die Anzahl lässt sich individuell konfigurieren.

Kontakt

Sergey Begeldinov

Entwicklung/Versuche

Hilma-Römheld GmbH

Hilchenbach

Tel. +49 2733 281 159

E-Mail senden