Industrie 4.0

KI auf den Menschen ausgerichtet

Der wachsende Anspruch an Variantenvielfalt, Qualität und Nachhaltigkeit von Produkten stellt die Fertigungstechnik vor enorme Herausforderungen. Um diese Komplexität zu beherrschen, versprechen insbesondere Methoden der künstlichen Intelligenz (KI), aus den verfügbaren produkt- und produktionsspezifischen Daten neue Mehrwerte und digitale Dienstleistungen zu generieren. Fehlende Umsetzungskonzepte und Standards sowie eine häufig geringe Interoperabilität der in Insellösungen umgesetzten KI-Applikationen behindern jedoch noch den breiten Einsatz von KI in deutschen Produktionsunternehmen. Außerdem liegen die verfügbaren Daten häufig in unzureichender Qualität und Quantität vor.

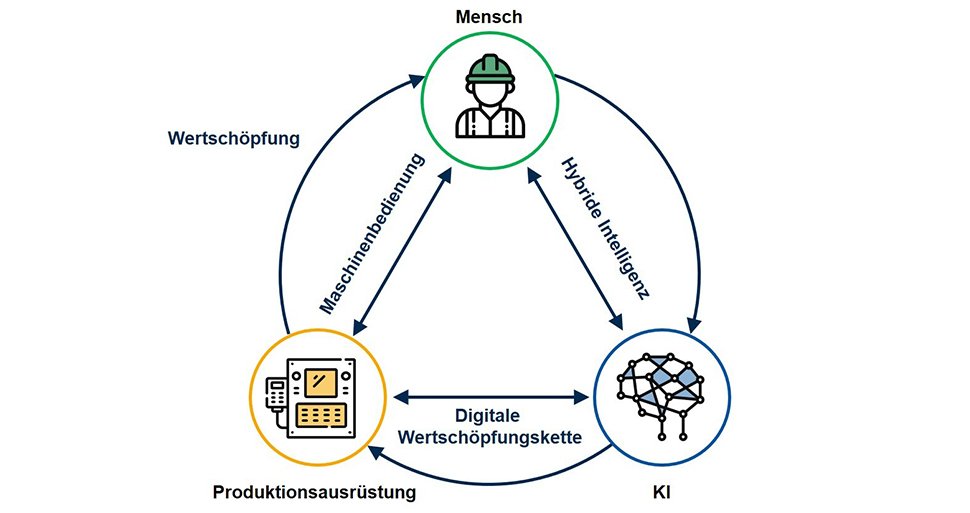

Insbesondere für kleine und mittlere Unternehmen, die abseits der Großserienproduktion breite Produktspektren anbieten, besteht eine hohe Eintrittsbarriere bei KI-Applikationen. Produktivität, Flexibilität und Robustheit von Produktionsstätten basieren meist auf dem Prozesswissen von Expertinnen und Experten. Ein Lösungsansatz liegt in der ganzheitlichen Betrachtung der Schlüsselfaktoren Mensch, KI und Produktionsmittel in übertragbaren, menschzentrierten KI-Anwendungen.

Durch die Betrachtung dieses Dreiklangs als lernendes Gesamtsystem können breite Wertschöpfungspotenziale gehoben werden. Es entstehen hybride Intelligenzsysteme, in denen die komplementären Stärken von Experten und KI kombiniert werden.

Zum einen lernt die KI vom Menschen, indem sie diesen in die Trainingsprozesse der Modelle einbezieht, zum anderen wird die Prozesstransparenz durch die Verarbeitung der Daten in benutzerfreundlichen KI-Assistenzsystemen erhöht. Die Übertragung der Erfahrungen der Experten in digitale Dienstleistungen verschiebt somit die Einstiegshürde für die Erschließung des Produktivitätspotenzials von KI in Richtung kleinerer Serien.

Mensch, KI und Produktionsausrüstung sind als lernendes Gesamtsystem zur Erschließung neuer Wertschöpfungspotenziale zu sehen. Quelle: WZL

Intuitive Schnittstellen

Um solche Systeme zu ermöglichen, ist es notwendig, dem Menschen intuitive Schnittstellen über die gesamte digitale Werkschöpfungskette anzubieten – von der Datenerfassung auf dem Shopfloor, über Middleware und Datenplattform bis hin zur KI-Applikation. Es muss neben der reinen Prozessbedienung über das Human Machine Interface (HMI) ermöglicht werden, mit Daten- und KI-Modellen zu interagieren.

Daten müssen dabei durch Selektion, Modellierung, Kontextualisierung und Labeling nutzbar gemacht und aufbereitet werden. Der Mensch nimmt je nach Interaktionsform und eingebrachter Expertise unterschiedliche Rollen im Gesamtsystem ein. Die KI muss hingegen von der Blackbox zu einer erklärbaren KI weiterentwickelt werden, damit es für die Nutzer ersichtlich wird, welche Zusammenhänge den KI-Ergebnissen zu Grunde liegen.

Darauf aufbauend müssen den Nutzern Kommunikationskanäle angeboten werden, die ein Feedback auf die Erkenntnisse der KI erlauben. Durch diese Rückkanäle können KI-Modelle, durch die eingebrachte Expertise des Menschen, auf Basis kleinerer Lose und mit weniger Trainingsiterationen effizient angelernt werden.

Die in die digitale Wertschöpfungskette eingebrachte Expertise des Menschen als generalisierendes Element reicht allein allerdings nicht zur Gewährleistung einer breiten Übertragbarkeit der Lösungen aus. Es muss zusätzlich eine hohe Interoperabilität der Daten und KI-Modelle hinsichtlich des Prozesses, der verwendeten Produktionsausrüstung, des gefertigten Produkts, der genutzten Middleware und Datenplattform sowie den interagierenden Bedienern angestrebt werden. Dadurch können entgegen den Insellösungen modulare, breit anwendbare und skalierbare Systeme entwickelt werden, die neue Wertschöpfungspotenziale und Geschäftsmodelle eröffnen.

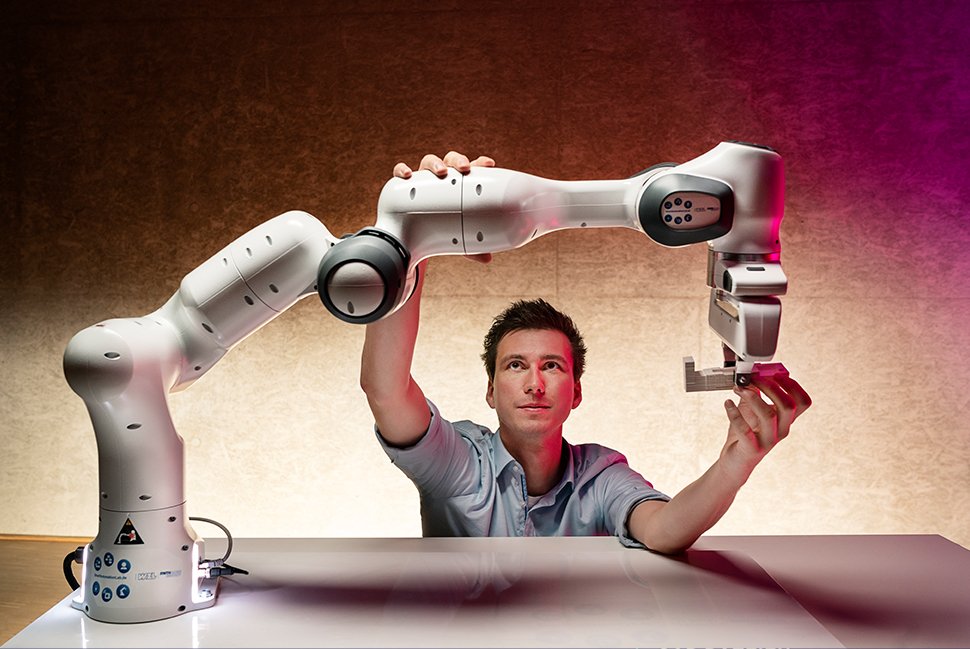

In Systemen mit hybrider Intelligenz werden die Kompetenzen von Mensch und künstlicher Intelligenz synergetisch kombiniert. Foto: Moll/Campus

Forschungsprojekt GeMeKI

Im Forschungsprojekt GeMeKI (Generalisierung humanzentrierter KI-Anwendungen zur Produktionsoptimierung) werden am WZL der RWTH Aachen diese Lösungsansätze am Beispiel von Anwendungsfällen aus dem Fertigungskontext in realistischen Best Practices untersucht. Sie werden in generische Umsetzungskonzepte überführt.

Ein Anwendungsfall ist das klebstoffbasierende Fügen in der Endmontage. Die Dosierung und Applikation des Klebstoffs hängt von zahlreichen, heterogenen Prozess- sowie Umgebungsparametern ab, sodass selbst erfahrene Fachkräfte iterativ den Prozess einstellen müssen. Aufgrund der späten Verortung in der Fertigungskette sind Qualitätsprobleme und Produktivitätsengpässe beim Kleben allerdings besonders kostenintensiv. Es ist daher zweckmäßig, die Prozess- und Umgebungsparameter sensorisch zu erfassen und in ein KI-Assistenzsystem für die Fachkraft zu überführen, um den Ausschuss mit hybrider Intelligenz nachhaltig zu reduzieren.

Kontakt

Oliver Petrovic

Gruppenleiter Robotik

Werkzeugmaschinenlabor WZL der RWTH Aachen

Lehrstuhl für Werkzeugmaschinen – Abteilung Automatisierung und Steuerungstechnik

Gruppe Robotik

RWTH Aachen Universität

Aachen

Tel. +49 241 80-27456

E-Mail senden

Dr.-Ing. Alexander Engels

Geschäftsführer

aiXbrain GmbH

Aachen

Tel. +49 241 55704660

E-Mail senden