Titelthema

Ein Zeitgewinn von Tagen

Um Lagerschilde aus Titan für einen Elektromotor zu fräsen, setzt die Haku GmbH den MILL 4 FEED-Hochvorschubfräser von Iscar ein. Mit dieser Lösung kann das Unternehmen die Komponenten in der geforderten Güte zuverlässig, wirtschaftlich und vor allem schnell fertigen.

Einzelkomponenten, Prototypen, Kleinserien von fünf bis zehn Teilen sowie vereinzelt auch ganze Anlagen für Kunden in der ganzen Welt fertigt Haku in Alsdorf bei Aachen auf 1400 Quadratmetern mit 50 Mitarbeitern und einem modernen Maschinenpark. Diese kommen aus der Automobilbranche, der Forschung, der Medizin- und Automatisierungstechnik sowie der Luft- und Raumfahrtindustrie.

Die Kundschaft erwartet Produkte in sehr hoher Qualität und in kurzer Zeit. Das Unternehmen hat sich in den vergangenen 25 Jahren als Spezialist auf Einzelkomponenten und Prototypen konzentriert. „Wir machen so ziemlich alles, da sind die unglaublichsten Sachen dabei“, erzählt Geschäftsführer Hilger Habsch begeistert. „Wir haben auch schon Komponenten für eine ISS-Mission der Nasa gefertigt.“

Ein Kunde aus der Luft- und Raumfahrtindustrie wandte sich wegen einiger Lagerschilde für einen Elektromotor in unterschiedlichen Größen an die Alsdorfer. Die Herausforderung war nicht so sehr die komplexe Form der Teile – vielmehr war das Arbeitsmaterial der Knackpunkt: Die Lagerschilde sollten aus einer richtig soliden Scheibe Titan Ti6AL4V gefräst werden. „Schon die passenden Rohlinge zu bekommen, war nicht ganz einfach“, erzählt Habsch. „Und dann kostet so ein Sägeabschnitt auch noch eine Menge Geld. Bei einem solchen Projekt darf nichts schiefgehen, und man braucht mutige und gut ausgebildete Leute dafür.“

Erste Versuchsreihen mit Wendeschneidplatten eines Werkzeugherstellers führten nicht zum gewünschten Ergebnis. „Das eingesetzte Werkzeug hat nicht gut funktioniert. Erst als wir die Wendeschneidplatten nachgeschliffen hatten, ging es besser“, erinnert sich der Geschäftsführer. „Auch dann hätte die Bearbeitung noch ewig gedauert.“ Eine bessere Lösung musste her.

Haku fertigt komplexe Lagerschilde für einen Elektromotor aus Scheiben einer Titanlegierung. Geschäftsführer Hilger Habsch prüft die CAD-Daten. Fotos: Iscar

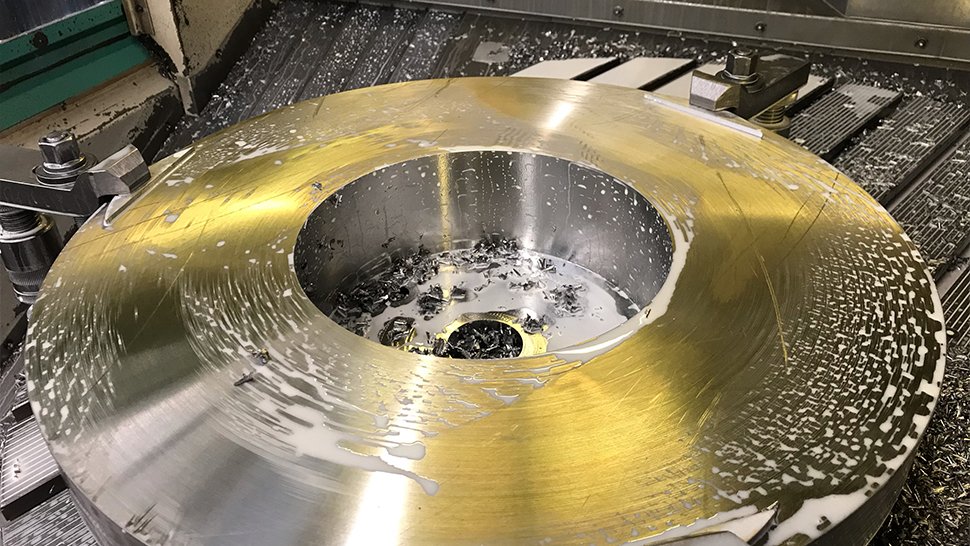

Der Hochvorschubfräser MILL 4 FEED mit 50 Millimetern Durchmesser macht die wirtschaftliche, prozesssichere und schnelle Bearbeitung möglich.

In der ersten Aufspannung schruppt Haku mit der Zwölfer-Platte die Kontur auf der Vorderseite und die Bohrung vor.

Im nächsten Schritt bringt das Team auf der Rückseite acht Taschen mit der Neun-Millimeter-WSP ein.

Haku-Geschäftsführer Hilger Habsch (links) und Anton Kress, Iscar-Produktspezialist Fräsen besprechen das Projekt.

Die passende Lösung

Anton Kress, Iscar-Produktspezialist Fräsen, und Anwendungstechniker Kai Herrmann arbeiteten eine Lösung aus. „Die besondere Herausforderung an das Werkzeug stellt das Titan dar“, erklärt Kress. „Bei der Bearbeitung gehen 90 Prozent der entstehenden Wärme ins Werkzeug. Wärme an der Schneide bedeutet Verschleiß.“

Dem begegnete das Team mit dem Einsatz von Wendeschneidplatten (WSP) aus der verschleißfesten PVD-beschichteten Feinstkornsorte IC808. Die zielgerichtete innere Kühlmittelzufuhr direkt in die Schnittzone des Hochvorschubfräsers tat ein Übriges. Nach einer Testreihe auf den Maschinen von Haku stand fest: Der MILL 4 FEED ist das passende Werkzeug. Dieser leistungsstarke Hochvorschubfräser für die wirtschaftliche Bearbeitung aller Werkstoffe besitzt einseitige WSP mit vier Schneidkanten. Durch den positiven Spanwinkel ist das Werkzeug sehr weichschneidend. Der Krafteinfluss auf den Fräser erfolgt überwiegend in axialer Richtung. Damit ist ein schwingungsarmes Bearbeiten tiefer Kavitäten möglich.

Die WSP für den MILL 4 FEED sind in fünf unterschiedlichen Geometrien und Schneidstoffsorten für alle Werkstoffe ausgeführt. Sie ermöglichen eine Zustellung bis zu drei Millimetern und einen maximalen Vorschub von zwei Millimetern pro Zahn. Die Schneidkanten sind besonders stabil und ermöglichen lange Standzeiten auch bei unterbrochenen Schnitten.

Bei diesem Projekt sollte der Fräser mit einem Durchmesser von 50 Millimetern und zwei unterschiedlichen WSP-Größen zum Einsatz kommen. In der ersten Aufspannung schruppte Haku mit der Zwölfer-Platte die Kontur und den Freistich auf der Vorderseite vor. Die Feinbearbeitung folgte anschließende auf der Drehbank. Im nächsten Schritt brachte das Team um Habsch auf der Rückseite acht Taschen mit der Neun-Millimeter-WSP ein. Die Standzeit des Werkzeugs wurde deutlich gesteigert und gleichzeitig das Zeitspanvolumen von 5,73 auf 8,91 Kubikzentimeter pro Minute erhöht. So dauerte die Bearbeitung der Titanscheibe etwa 100 Minuten und mit dem MILL 4 FEED gut 60 Minuten weniger als mit dem vorherigen Werkzeug.

„Die Iscar-Lösung hat perfekt funktioniert und meine Erwartungen voll erfüllt“, sagt Habsch zufrieden. Die Lagerschilde haben die geforderte Qualität, und HAKU konnte mit der notwendigen Genauigkeit und Geschwindigkeit arbeiten. „Durch den MILL 4 FEED haben wir prozesssicher gearbeitet und eine Menge Zeit eingespart. Im Vergleich mit dem ursprünglichen Werkzeug reden wir hier von Tagen Unterschied“, erläutert Habsch.

Kontakt

Erich Timons

CTO

ISCAR Germany GmbH

Ettlingen

Tel. +49 7243 9908-0

E-Mail senden

Autor

Christoph Schwärzler

Technischer Fachredakteur

a1kommunikation Schweizer GmbH

Filderstadt

Tel. +49 711 9454161-20

E-Mail senden