Titelthema

Mobilitätswende als Chance für Zerspaner

Kombinierte Antriebstechnologien und die E-Mobilität erfordern eine Vielzahl hochgenau geschliffener Komponenten. Der Hersteller hochwertiger Schleiftechnologie, die Fritz Studer AG in Thun (Schweiz), sieht sich mit produktiven Bearbeitungskonzepten und hochwertigen Schleifmaschinen bestens gerüstet.

Die Mobilitätswende wird keinen abrupten Einbruch der Produktion in der spanenden Fertigung verursachen. Davon sind die Spezialisten beim Schleifmaschinenhersteller Studer überzeugt. Das zu fertigende Spektrum an Bauteilen wird sich „langsam und kontinuierlich, über mehrere Jahre oder sogar Jahrzehnte, hinweg verändern“, hebt Sandro Bottazzo, Chief Sales Officer bei Studer, hervor.

Um dies zu belegen, führt Bottazzo die erwarteten Mengen weltweit verkaufter Pkw und die Anteile der jeweiligen Antriebstechnologien an. „Aufgrund von Analysen gehen wir davon aus, dass noch über viele Jahre und in zahlreichen Regionen der Welt der Verbrennungsmotor einen wichtigen Anteil haben wird“, berichtet Bottazzo. „Die allgemeine Nachfrage nach individueller Mobilität steigt weltweit, und das bietet Chancen“, betont Bottazzo.

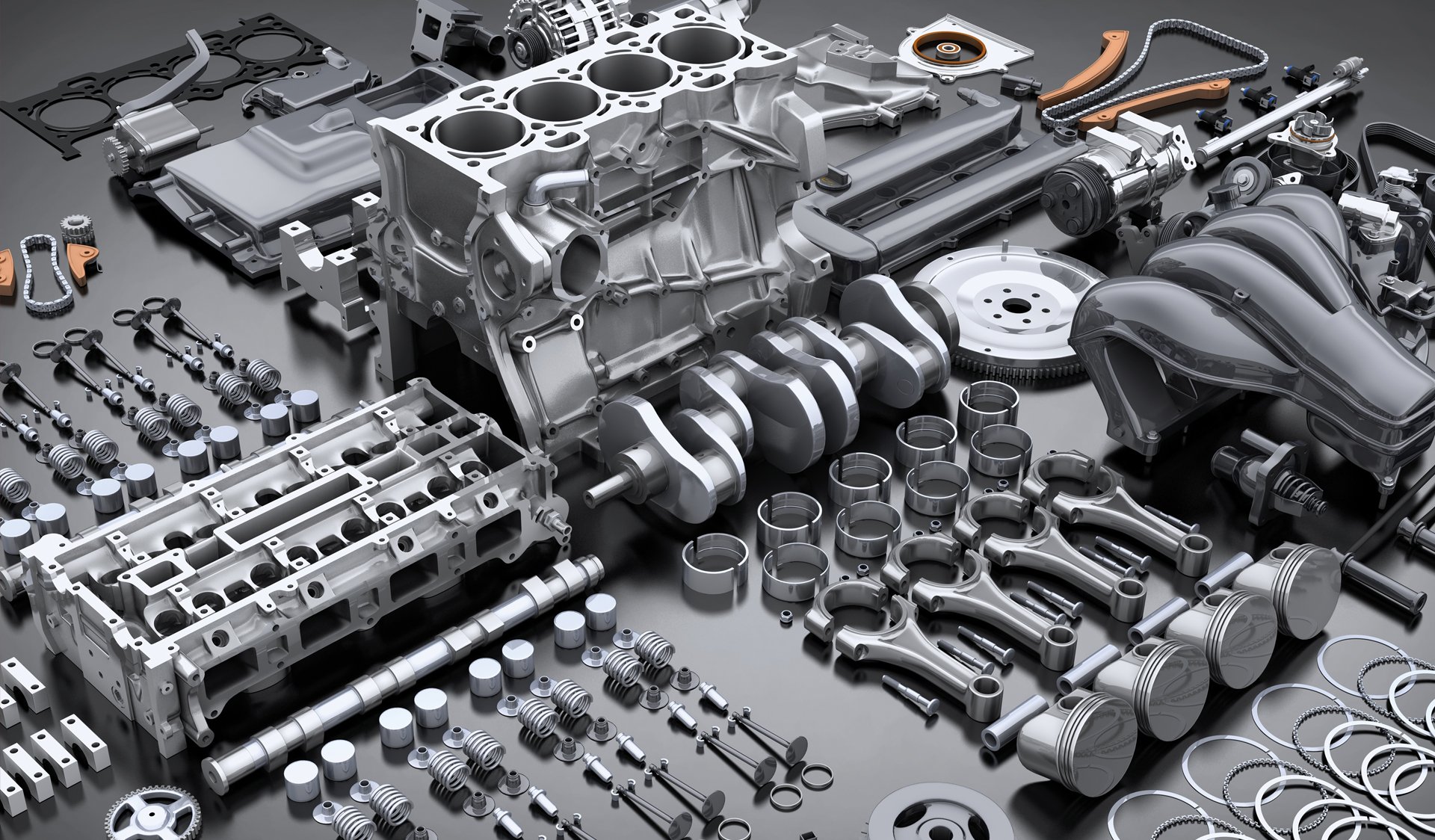

Bild: Studer

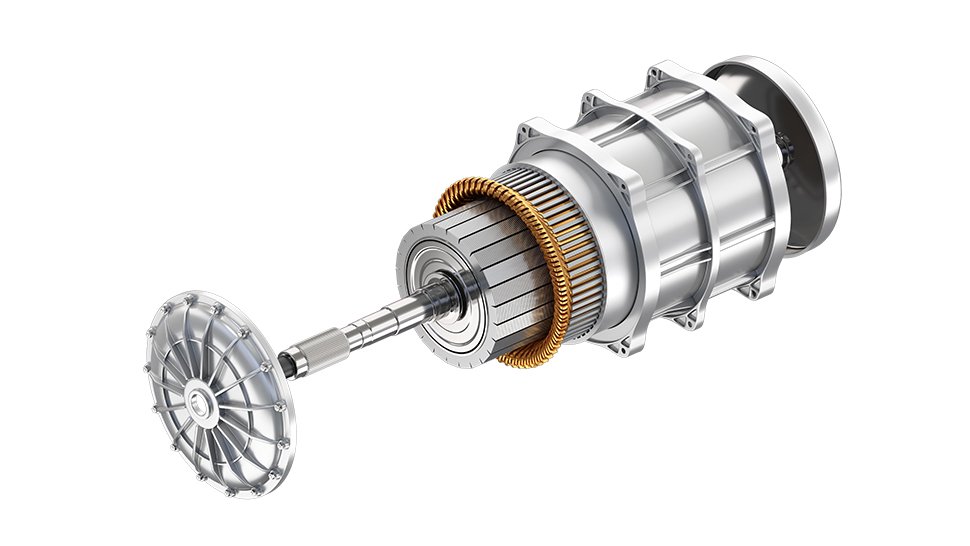

Explosionsdarstellung eines Elektromotors. Bild: Chesky/AdobeStock

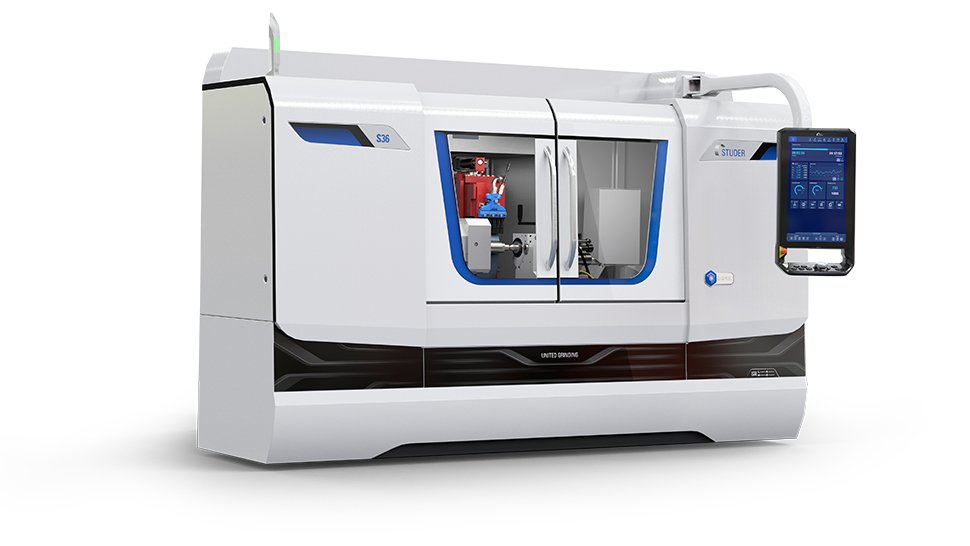

STUDER Produktionsrundschleifmaschine S36 Bild: Studer

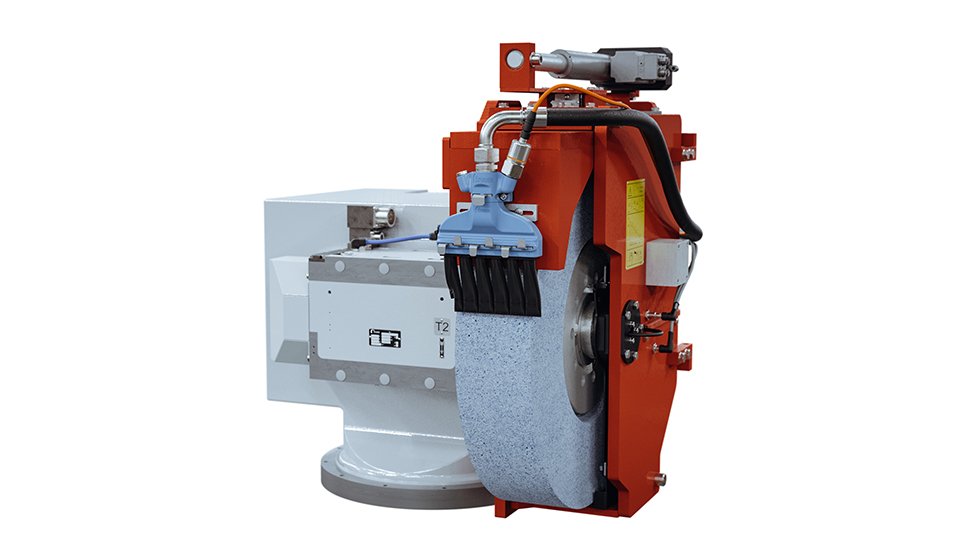

Schleifkopf der neuen STUDER Produktionsrundschleifmaschine S36 Bild: Studer

Vielfalt hält Markt stabil

In den kommenden Jahrzehnten wird es eine Vielfalt an Antriebstechnologien parallel geben. Neben den rein aus Batterien gespeisten Elektromotoren werden weiterhin Dieselmotoren mit Abgasreinigung, Wasserstoffmotoren, hybride Motoren (also als Kombination aus Verbrennungs- und Elektromotor) sowie Elektroantriebe mit Stromerzeugung aus Brennstoffzellen als Antrieb für Pkw und Lkw dienen.

Womöglich werden sogar weitere Antriebstechnologien hinzukommen. Dann besteht weiterhin ein großer Bedarf an Präzisionsbauteilen für den Antriebsstrang. Das betrifft Wellen, Achsen, Buchsen, Getriebe- und Verdichterräder, Nocken- und Kurbelwellen. Zudem werden die derzeit entwickelten autonomen Fahrzeuge demnächst in größeren Serien produziert werden. Für sie benötigt die Automobilindustrie zusätzlich eine Vielfalt unterschiedlicher Präzisionsbauteile in großen Serien.

Komplexe Systeme

Effiziente Antriebstechnologien erfordern meist sehr komplexe Systeme. Das betrifft beispielsweise Hybrid- und Elektroantriebe, die beim Bremsen rekuperativ elektrische Energie zurückgewinnen. Für die spanende Fertigung bedeutet das eine eher zunehmende Anzahl herzustellender, meist sehr komplexer Komponenten.

Zu den bereits bekannten Anwendungen für innovative Schleiftechnik gehören Komponenten für CVT- Getriebe (die vor allem bei Hybridantrieben eingesetzt werden), Rotor- und Getriebewellen für Elektromotoren, Wellen für Turbolader, Verdichterwellen für Brennstoffzellen, Wellen und Ventile für Wasserstoffmotoren, Gewindetriebe für elektrische Lenkungen sowie verschiedenartige, präzise Werkzeuge, um Gehäuse für Elektromotoren wirtschaftlich zu bearbeiten. Bei Letzteren wird es voraussichtlich ein deutliches Wachstum geben.

Mit ausgereiften Schleifkonzepten

Für diese Komponenten bietet Studer zuverlässige und prozesssichere Schleiftechnologien an. Bei einem CVT-Getriebe sind beispielsweise die primäre und die sekundäre Welle (Shafts) zu schleifen. Dies gelingt hochgenau bei kürzesten Bearbeitungs- und Durchlaufzeiten auf den Schleifmaschinen Studer S41 jeweils in einer Aufspannung. Sogar die Kugelbahnnuten in den Wellen, auch in den Bohrungen der Scheiben (Sheaves), können in einer Aufspannung geschliffen werden. Dazu nutzt man auf der Schleifmaschine eine Vertikalspindel, die auf der bewährten Y-Achse montiert ist.

Beim hochgenauen Schleifen der Kugelbahnen in den Scheiben arbeitet man mit einer von Studer entwickelten Spezialeinheit. Für eine besonders wirtschaftliche Fertigung sorgt das Schleifen in einer Aufspannung zusammen mit vollständig automatisierten Abläufen. Das betrifft das Be- und Entladen sowie das Messen der Werkstücke und die adaptive Regelung der Schleifprozesse. Vor allem letzteres trägt zu höchster Genauigkeit und Prozesssicherheit bei. „Von Studer erhalten Fertigungsbetriebe komplette Anlagen mit allen aufeinander abgestimmten Komponenten“, betont Bottazzo.

Zahnstangen für elektrische Lenkung

Elektrische Lenkungen, die speziell für autonom steuernde Fahrzeuge benötigt werden, arbeiten mit hochgenau geschliffenen Gewindestangen. Über darin laufende Kugeln wird die Lenkbewegung angetrieben. Diese Kugelgewinde schleift man aus dem Vollen. Verglichen mit anderen Bearbeitungstechnologien verwirklicht man damit eine deutlich bessere Oberflächengüte bei vergleichbaren Bearbeitungszeiten. Als Vorteil ergeben sich niedrigere Lenkgeräusche und eine wesentlich längere Lebensdauer der Lenkgetriebe.

Zum Abrichten ist die exklusiv entwickelte Abrichteinheit WireDress entwickelt worden. Das Drahterodieren des Profils bietet neue Möglichkeiten beim Schleifen mit metallgebundenen CBN- und Diamantschleifscheiben: Die elektroerosiv-integrierte Abrichttechnologie spart massiv Nebenzeiten, sie ermöglicht zudem, Sinter-Metallbindungen mit hoher Präzision in der Schleifmaschine bei voller Arbeitsgeschwindigkeit abzurichten.

Verdichterräder für Brennstoffzellen

Brennstoffzellen benötigen elektrisch angetriebene Verdichter, die bei sehr hohen Drehzahlen arbeiten. Die darin eingebauten Wellen und Scheiben müssen deshalb hochgenau gefertigt werden. Zudem bestehen sie aus schwer zu bearbeitenden Werkstoffen. Dafür hat Studer ein eigenes Schleifkonzept erstellt. Auf der Rundschleifmaschine S41 können die Wellen durch Schälschleifen bei hohen Geschwindigkeiten vorbearbeitet werden. Abgerichtet werden die CBN-Scheiben mit WireDress. Dank einem synchronisierbaren Reitstock können die Universalrundschleifmaschinen Bauteile unterschiedlicher Abmessungen zuverlässig aufnehmen.

Komponenten für Turbolader

Kleine, leistungsfähige und besonders effiziente Verbrennungsmotoren lassen sich allein mit Hilfe von Turboladern verwirklichen. Diese arbeiten allerdings erst bei einem ausreichenden Abgasstrom und -druck, also ausreichend hohen Drehzahlen des Verbrennungsmotors. Nur dann können die Verdichter den benötigten Druck aufbauen, um erhöhte Mengen an Verbrennungsluft in die Zylinder zu fördern.

Den ungenügenden Luftstrom und -druck bei niedrigen Motordrehzahlen bezeichnet man umgangssprachlich als Turboloch. Um es zu vermeiden oder zu vermindern, setzen Motorenhersteller zunehmend so genannte E-Booster ein, also elektrisch angetriebene Ladeluftverdichter. Die darin eingebauten Motorwellen werden auf Universalrundschleifmaschinen.

Zunächst wird die Rotorwelle auf den Durchmesser und an den Schultern geschliffen. Das erfordert ein spezielles Spannmittel, um das Werkstück mitzunehmen. Nach dem Schleifen erfolgt das Aufbringen der Magnete. Anschließend wird eine Hülse aus einer Titanlegierung über die Magnete gepresst. Die Hülse ist auf genauen Durchmesser außen zu schleifen.

Werkzeuge für Motorengehäuse

Wegen der zunehmenden Elektromobilität sind nicht nur die eigentlichen Fahrzeugkomponenten, sondern vor allem Werkzeuge hochpräzise zu schleifen. Auch dafür hat Studer ein passendes Konzept entwickelt. Um die geforderten Genauigkeiten zu erreichen, verfügt die entsprechende Schleifmaschine über das In-Process-Messsystem LaserControl. Es arbeitet optisch. Die adaptive Regelung „Closed Loop Process“ steuert den Schleifvorgang.

Kontakt

Sandro Bottazzo

Chief Sales Officer

Fritz Studer AG

Thun (Schweiz)

Jonas Gerber

Marketing Manager

Fritz Studer AG

Thun (Schweiz)

Tel. +41 33 439 11 83

E-Mail senden