Titelthema

Additive Fertigung

ermöglicht neuartige Greifmodule

Wenn konventionelle Handhabungsmodule an Grenzen stoßen, springen immer häufiger additiv gefertigte Lösungen aus Polyamid in die Bresche. Mit den robusten und abriebfesten Fliegengewichten lässt sich die Prozessstabilität erhöhen und so mancher Effizienzeffekt erzielen.

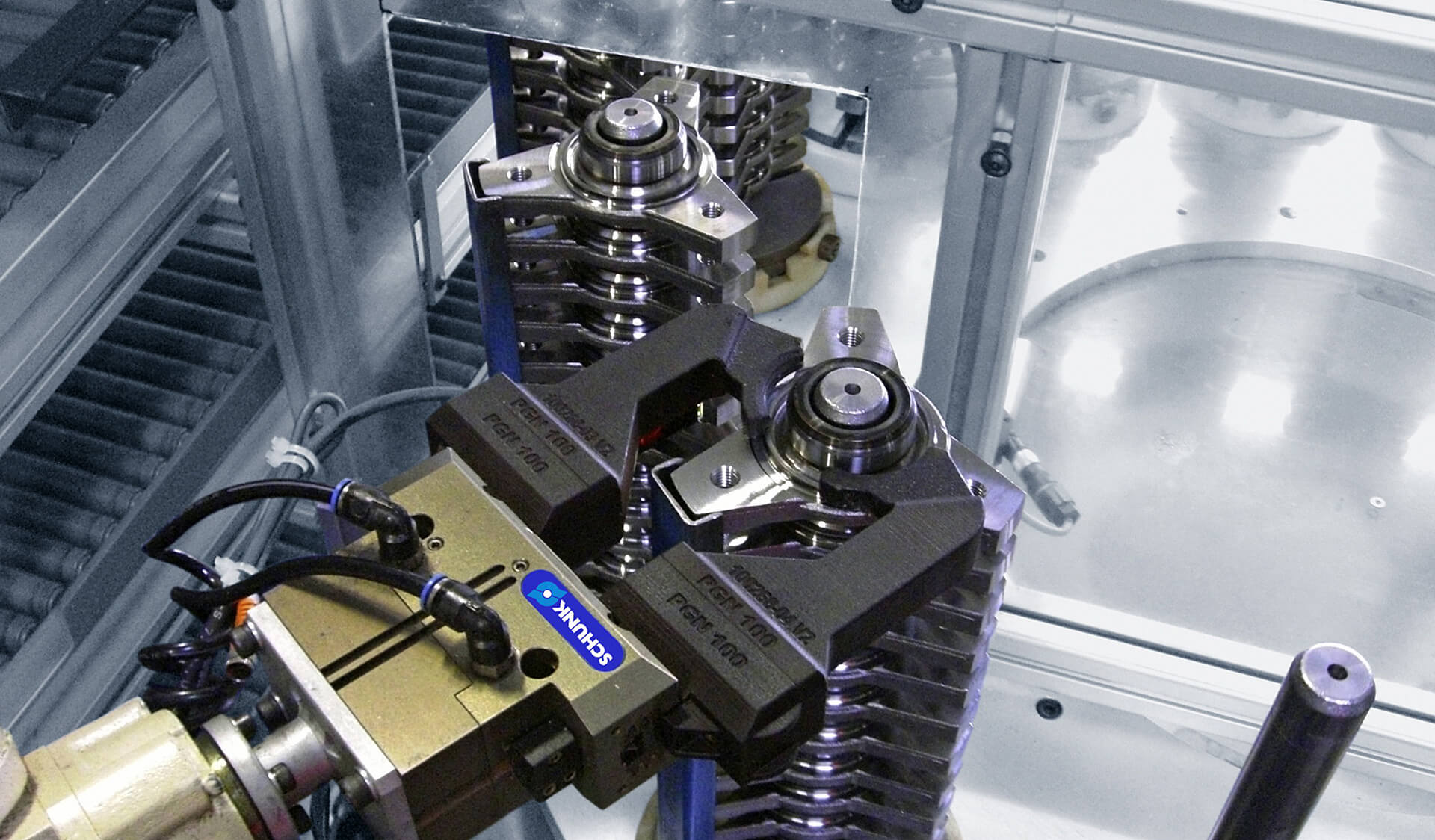

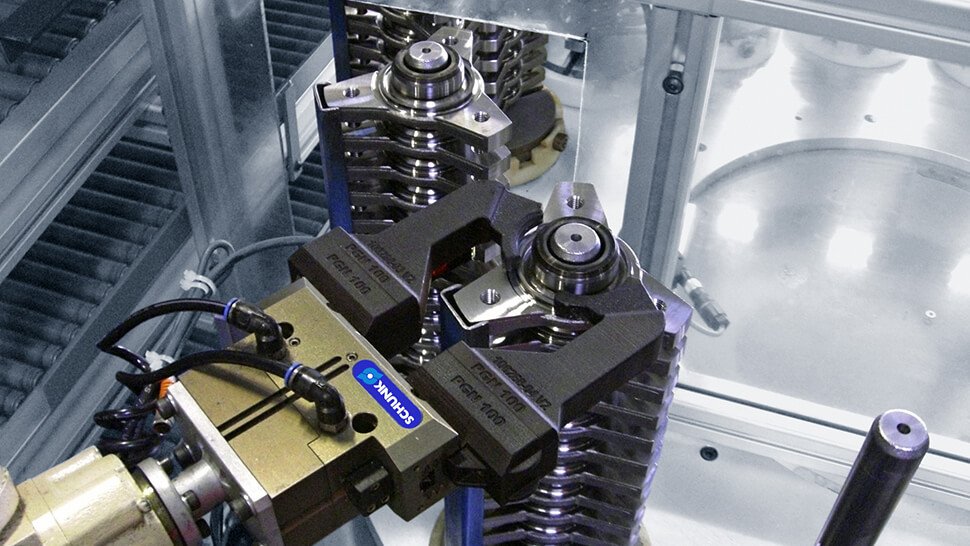

Der Kompetenzführer für Spanntechnik und Greifsysteme Schunk GmbH & Co. KG, Lauffen/Neckar, gilt als Vorreiter – bei Individuallösungen ebenso wie bei standardisierten Modulen für Handhabungstechnik. Bereits im Jahr 2005 hat das innovative Familienunternehmen begonnen, die verschiedenen generativen Fertigungsverfahren detailliert auf Einsatzmöglichkeiten in Greifsystemen hin zu analysieren. In Versuchsreihen wurden unter anderem das Verhalten von Festkörpergelenken, die Abhängigkeit der Baurichtung und das Rückstellverhalten untersucht. In Zusammenarbeit mit dem FraunhoferInstitut für Produktion und Automatisierung (IPA) hat Schunk zudem verschiedene generativ hergestellte Robotergreifer getestet und optimiert.

Der größte Vorteil der additiven Fertigung von Greifmodulen liegt in dem enormen Freiheitsgrad hinsichtlich der geometrischen Konstruktion. Mithilfe des Verfahrens können konstruktiv komplett neue Wege eingeschlagen werden. Hinzu kommt, dass sich bewegliche Teile an einem Stück herstellen und Baugruppen auf wesentliche Teile reduzieren lassen. Aufwendige Montageschritte entfallen. Da die Teile direkt aus dem CAD-System generiert werden, sinkt die Fertigungszeit deutlich. Insbesondere bei individuellen Teilen in geringen Stückzahlen ermöglicht das Lasersinterverfahren eine sehr schnelle und wirtschaftliche Fertigung. Darüber hinaus ermöglicht es die Herstellung sehr komplexer Teile, die bei Einsatz konventioneller Verfahren nur mit viel Aufwand realisierbar wären.

Individuell, leicht, verschleißfest und bei Bedarf auch anschmiegsam sind die Greiferfi nger aus Polyamid. Fotos: Schunk

Der störkonturoptimierte LOG ist ein leichter und preisgünstiger Lochgreifer am Markt.

Additiv gefertigte Greiferfi nger lassen sich individuell an Werkstücke anpassen.

Zum Teil sind sogar vollkommen neue Lösungen möglich, so beispielsweise strömungsoptimierte Luftbohrungen um die Ecke. Auf den modernen Laser-Sinteranlagen bei Schunk werden unterschiedlichste Module aus leichtem und verschleißfestem Polyamid PA12 span- und werkzeuglos gefertigt.

Das Programm reicht von einteiligen Greifern mit geschlossener Antriebsmembran für hygienekritische Anwendungen, über individuell geformte und bei Bedarf auch nachgiebige Greiferfinger bis hin zu additiv gefertigten Schnellwechselsystemen, die sich direkt in Greifer oder Greiferfinger integrieren und bei Bedarf sogar mit Mediendurchführungen ausstatten lassen. Selbst komplexe Konturen oder individuelle Beschriftungen sind ohne Mehrkosten möglich. Weil Polyamid chemisch beständig und lebensmitteltauglich ist, kann es auch in Verbindung mit aggressiven Medien und in der Lebensmittelindustrie eingesetzt werden.

Lochgreifer handhabt sensible Teile

Zusätzlich zu den individuell gestalteten Sonderlösungen nutzt SCHUNK die additive Fertigung, um im Bereich seiner Standardmodule neue Maßstäbe zu setzen. So ist der Lochgreifer LOG dank des neuen Verfahrens der leichteste und zugleich preisgünstigste Lochgreifer am Markt. Verglichen mit konventionellen Gummilochgreifern wiegt der LOG rund 60 Prozent weniger. Zudem verfügt er über höhere Haltekräfte und ermöglicht längere Standzeiten. Der mit einem Spanndorn vergleichbare Greifer ist einteilig aufgebaut und verfügt über ein geschlossenes und damit schmutzresistentes Membransystem. Zusätzlich schützt ein interner Anschlag die einfach wirkende Dehnmembran vor Beschädigungen. Wird der Greifer über das Außen- oder Innengewinde mit Druckluft beaufschlagt, dehnt sich die Membran aus und wirkt auf die Greifbacken. Diese sorgen reibschlüssig für sicheren Halt. Weil die Polyamidbacken dabei großflächig an der Wandung anliegen, sind Schäden am Werkstück quasi ausgeschlossen.

Damit bietet der LOG ideale Voraussetzungen für die Handhabung sensibler Teile, beispielsweise von Sandkernen. Wird der Luftdruck reduziert, zieht sich die Membran selbstständig in die Ausgangsposition zurück und die Greiferbacke gibt das Teil wieder frei. LOG-Lochgreifer sind standardisiert für Durchmesser zwischen 20 und 40 Millimetern. Sie wiegen zwischen 10 und 135 Gramm und sind für Nutzlasten zwischen einem und vier Kilogramm ausgelegt. Mit Anschlussgewinde ausgestattet lassen sie sich ohne Werkzeug schnell und einfach montieren.

Polyamidabdeckung für Greiferbahnhöfe

Auch im Bereich Roboterzubehör bietet Schunk bereits Standardmodule aus additiv gefertigtem Polyamid. So schützt die aktive Schmutzabdeckung SWD die Wechselsysteme abgelegter Greifer vor Schmutz, Spänen, Schleif- und Schweißstaub. Anstelle hergebrachter Staubabdeckungen mit Lederschürzen und Schwenkzylindern werden die flachen, gewichtsoptimierten und kühlmittelbeständigen Polyamidabdeckungen ohne zusätzliche Anbauteile passgenau aufs Wechselsystem aufgesetzt und verriegelt. Sie schließen komplett dicht, so dass keinerlei Staub in die Mechanik oder in die Elektronikanschlüsse der abgelegten Effektoren eindringen kann. Angeboten werden die smarten Schmutzabdeckungen in neun Baugrößen für alle SWS-Schnellwechselsysteme mit Zuladungsmöglichkeiten zwischen 25 und 200 Kilogramm. Aufgrund der enormen Vorteile, die sich mit generativ gefertigten Modulen erzielen lassen, wird das standardisierte Modulprogramm im Bereich des Additive Manufacturings weiter ausgebaut. Zudem sollen die Möglichkeiten individueller Lösungen forciert werden.

Kontakt

Matthias Poguntke

Leiter Produktmanagement Greifsysteme

SCHUNK GmbH & Co. KG

Lauffen/Neckar

Tel. +49-7133-103-2341

E-Mail senden

Nicole Pluskota

Bereichsleitung Internationale Produkt- und Marktkommunikation

Tel. +49 7133 103-2351

E-Mail senden

Anzeige