Automatisierung

Mit neuen Bauteilen alte Maschinen retten

Maschinenausfälle können die Produktion zum Erliegen bringen. Zudem verursachen sie für Unternehmen Opportunitätskosten und sorgen für teure Reparaturen oder sogar dafür, dass Anlagen komplett ausgetauscht werden müssen. Bei Defekten stehen Anlagenmanager allerdings häufig vor dem Problem, dass Ersatzteile nicht mehr erhältlich sind und es zu Ausfallzeiten kommt. Deshalb hat Norrenbrock Technik das 3D-Reverse-Engineering-Verfahren entwickelt.

Um das Dilemma zu lösen, wenn Ersatzteile nicht mehr erhältlich sind, bieten sich innovative Verfahren wie das 3D Reverse Engineering zur Flächenrückführung oder Nachkonstruktion von Einzelteilen an. Ob in der Automobilindustrie, in der Landwirtschaft oder in der Fertigung von Werkstücken: Verschleiß an Bauteilen fordert Betriebe immer wieder heraus. Liegen Ersatzteile bei Defekt nicht mehr vor, benötigen Konstrukteure Zeichnungen oder 3D-Modelle der nachzukonstruierenden Segmente. Um diese zur Verfügung zu stellen, wendet die Norrenbrock Technik GmbH & Co. KG aus Emden das Verfahren 3D Reverse Engineering an.

Auf Grundlage des vorliegenden Objekts erstellt das Unternehmen zeit- und kostensparend präzise CAD-Datensätze, die zur Fertigung der Prototypen genutzt werden. Hierzu verwendet der Konstrukteur – im Gegensatz zur Vorgehensweise bei der funktionellen Nachempfindung – einen 3D-Scanner, um das Bauteil exakt abzubilden. Auch stark beschädigte oder nicht mehr vollständige Objekte lassen sich auf diese Weise nachkonstruieren, da das Verfahren unregelmäßige Geometrien digital aufbereiten kann. Das Reverse Engineering wird unabhängig vom Maschinentyp immer auf dieselbe Art und Weise durchgeführt. Es findet insbesondere bei Objekten mit Freiformflächen Anwendung.

Erst scannen, dann fertigen

Mit dem Verfahren decken Betriebe alle strategischen Überlegungen über den Ablauf der Rückführung in ein reproduzierbares Modell ab. Dabei beachtet das Reverse Engineering auch die Interaktionsstellen mit korrespondierenden Elementen, damit Bauteil und Maschine auch nach der Rekonstruktion uneingeschränkt funktionieren. Durch die Herstellung des benötigten Bauteils und die damit verbundene Aufrechterhaltung der Maschinenfunktion sparen Unternehmen Zeit und Geld. Für die Nachkonstruktion eines Zahnrads beispielsweise bildet Norrenbrock Technik das Objekt detailgetreu ab und benötigt nur wenige Stunden: Mit ungefähr 45 Minuten umfasst der Scanvorgang die kürzeste Zeitspanne im Gesamtprozess. Die Konstruktion dauert knapp 90 Minuten und umfasst neben der Erstellung der CAD-Modelle deren detailgetreue Darstellung. Abgeschlossen wird das Reverse Engineering durch die Fertigung des Bauteils, die beim Zahnrad etwa zwei Stunden in Anspruch nimmt.

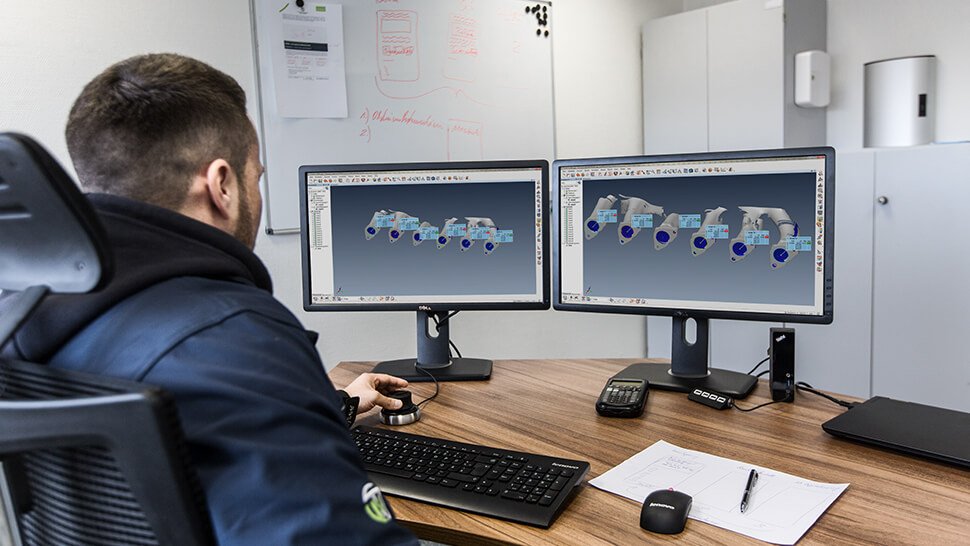

CAD-Datensätze lassen sich über eine Flächenrückführung erneut erstellen. Dadurch wird das Engineering der Bauteile deutlich beschleunigt. Fotos: Norrenbrock

Bauteile werden mit dem Scanner erfasst und mit Reverse Engineering wieder verfügbar gemacht.

Verfahren flexibel einsetzbar

Die Anwendung des Reverse Engineering gestaltet sich für Norrenbrock Technik nicht standortgebunden. Das Emder Unternehmen setzt ein mobiles System ein. Dies eignet sich besonders, wenn es sich bei den entsprechenden Teilen um große Elemente handelt. Defekte Teile baut Norrenbrock Technik beispielsweise selbst beim Kunden aus der Maschine aus, rekonstruiert sie und setzt die Ersatzteile anschließend wieder ein.

Zudem gibt es für Auftraggeber die Möglichkeit, nur das benötigte Ersatzteil bereitzustellen und in den Hallen von Norrenbrock Technik nachkonstruieren zu lassen. Die hohe Flexibilität der Methode verdeutlicht auch der uneingeschränkte Einsatzbereich: Das Spektrum der Anwendungsgebiete reicht von Werkzeugmaschinen über Pressen bis hin zur Erweiterung beziehungsweise zum Umbau von Anlagen. Je nach Material gilt es bei der Fertigung die spezifischen Eigenschaften zu beachten, um eine gute Qualität zu gewährleisten. Dieses Wissen setzt Norrenbrock Technik bei allen Projekten, zum Beispiel zu Tiefziehteilen und Blechkonstruktionen, zur Umsetzung ein.

Anforderungen beachten

Hohe Aufmerksamkeit in Bezug zum jeweiligen Werkstoff und die Anpassung des Fertigungsverfahrens mit Blick auf den Auftrag legen den Grundstein für eine erfolgreiche Umsetzung der Produktion. Norrenbrock Technik verwendet daher moderne Prozesse, um optimale Ergebnisse zu erzielen.

Liegt beispielsweise ein Originalteil nur als Gussteil vor, weil es vor Jahrzehnten in großer Stückzahl produziert wurde, wird das Verfahren umgestellt. Für eine geringe Stückzahl verursacht diese Gießmethode einen vergleichsweise hohen Arbeitsaufwand sowie Kosten. Zur Optimierung der Erzeugung passt Norrenbrock Technik die Konstruktion an, sodass letztlich ein Frästeil entsteht. Form- und Lagetoleranzen lassen sich hierdurch viel genauer fertigen, was einen großen Vorteil zusätzlich zur Kostenersparnis darstellt.

Mit dem Funktionieren der Maschinen steht und fällt der Umsatz produzierender Unternehmen. Ausfälle in der Produktion bewirken folglich, dass Aufträge nicht abgeschlossen werden können. Betreiber verfolgen daher das Ziel, ihre Anlagen instand zu halten. Verfahren wie das Reverse Engineering tragen dazu bei, dass Maschinen länger funktionieren. Die Methode eignet sich besonders für Bauteile, die sich bewegen beziehungsweise Reibung verursachen. Bei diesen fällt das Risiko eines Schadens am höchsten aus. Große Vorteile weist das Vorgehen durch hohe Kosten- und Zeiteffizienz auf.

Kontakt

Robert Norrenbrock

Geschäftsführer Norrenbrock Technik GmbH & Co. KG Emden Tel. +49 4921 999 34-24 E-Mail senden