Titelthema

Additive Fertigung im Praxistest

Diese enorme Produktivität gepaart mit hervorragender Materialfestigkeit ist der Einstieg in die Bauteil- und Kleinserienfertigung. Funktionsfähige Teile fertigt Kegelmann Technik mit der Jet-Fusion-Technologie von HP. Damit lassen sich höhere Geschwindigkeiten und niedrigere Kosten erzielen. Ein neuer 3D-Drucker wurde mit Ersatzteilen für die Lufthansa dem Praxistest unterzogen.

Die bei der Kegelmann Technik GmbH, Rodgau-Jügesheim, installierte SLS-Maschine Nr. 10 war ein HP Jet Fusion 3D 4200 – obwohl es genaugenommen kein selektives Lasersintern (SLS) mit einem Laserstrahl ist, sondern die Multi–Jet-Fusion-Technologie. Wie bei einem Laserdrucker im Vergleich mit einem Inkjet-Drucker das Endergebnis ein bedrucktes Stück Papier ist, so sollte das 3D-Druck-Ergebnis das gleiche sein – nur schneller und damit kostengünstiger.

„Im Laufe der vergangenen dreißig Jahre habe ich schon viele 3D-Druck-Technologien gesehen, in einige davon hatten wir auch investiert“, analysiert Stephan Kegelmann, Geschäftsführer von Kegelmann Technik. „Nur diejenigen, die den Kundennutzen im Fokus hatten, haben die Probe bei uns bestanden.“

Anzeige

Ein Blick auf die Werte zeigt, dass der Bauraum (380 x 284 x 380 Millimeter) um 70 Prozent kleiner ist als bei den großen 3D-Systems SLS-Maschinen bei Kegelmann Technik. Die Baugeschwindigkeit sollte 50 Prozent höher sein. Bestechend ist der Wert von 1200 dpi für die Genauigkeit in der xy Ebene – hier zeigt sich das enorme Inkjet-Know-how von HP. In z Richtung ist die Genauigkeit allerdings nur unwesentlich besser. Interessant ist das geschlossene Drucksystem mit einem automatisierten Pulvermanagement, das mit 80 Prozent eine hohe Wiederverwendbarkeit des Pulvers erlaubt. Das bedeutet weniger Abfall und damit auch Kostenvorteile. Das Fast Cooling System verspricht, die Abkühldauer nach dem 3D-Druck kurz zu halten.

Praxistest

Für den Praxistest wurde ein häufig und gleichzeitig oft unvorhersehbar benötigtes Ersatzteil aus Verkehrsflugzeugen ausgewählt – ein Waschbeckensieb aus Metall. Dieses wird heute entweder aufwändig gereinigt oder aber gleich ersetzt.

Klaus Bräutigam, Technology Lead für additive Fertigungsverfahren bei der Lufthansa Technik in Frankfurt, hatte die Idee, die technischen und betriebswirtschaftlichen Potenziale dieses Bauteils mit den Chancen des industriellen 3D-Drucks neu zu denken. „Die Zusammenarbeit mit Kegelmann Technik ermöglicht uns die Umsetzung des geometrisch und technisch optimierten Filters, da konventionelle Verfahren an ihre Grenzen stoßen. Darüber hinaus trägt das neue Fertigungsverfahren zu einer deutlichen Stückkostenreduzierung bei. Dass durch das Redesign 60 Prozent Gewicht gespart werden kann, ist zudem ein schöner Nebeneffekt“, sagt Bräutigam.

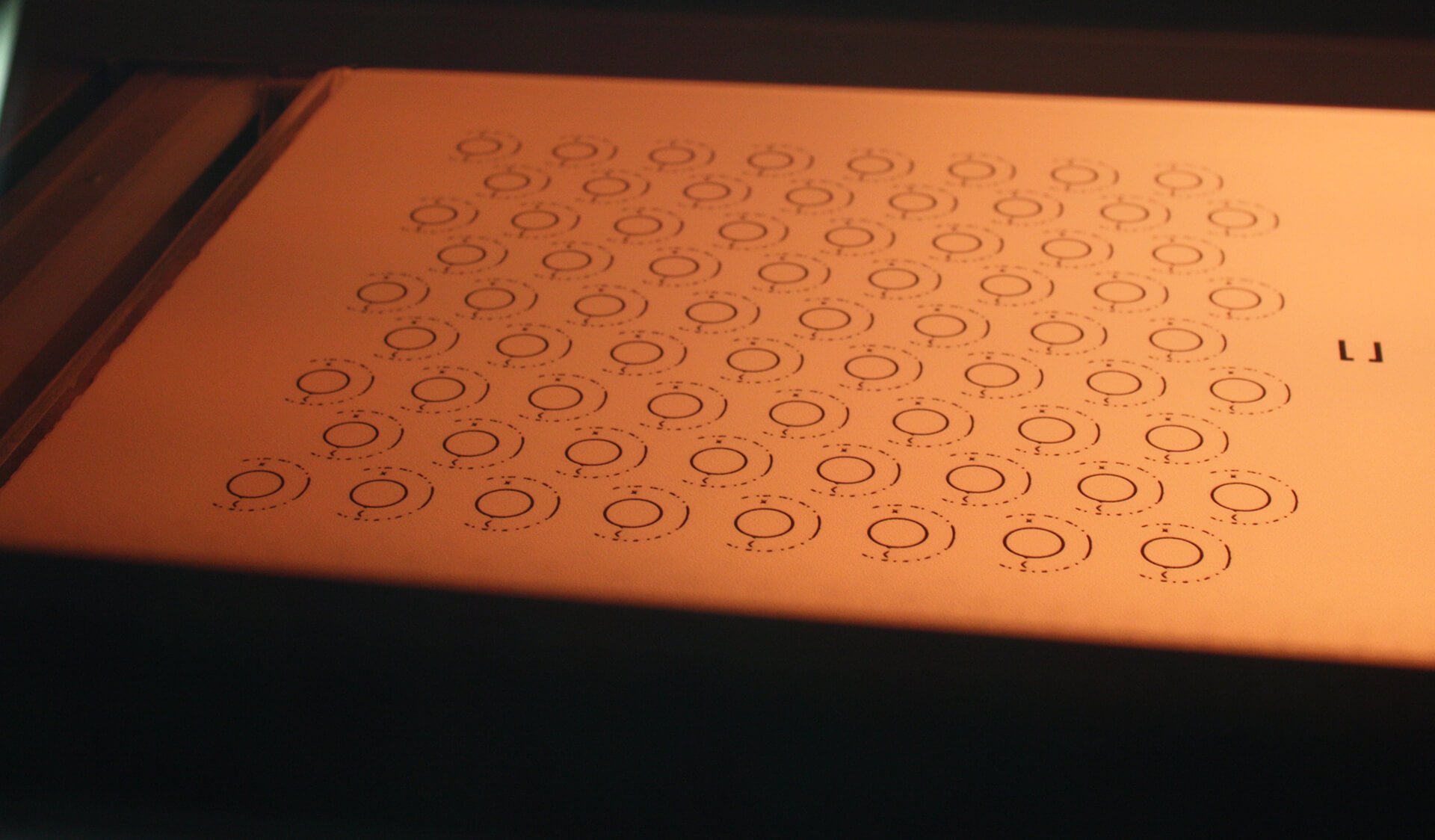

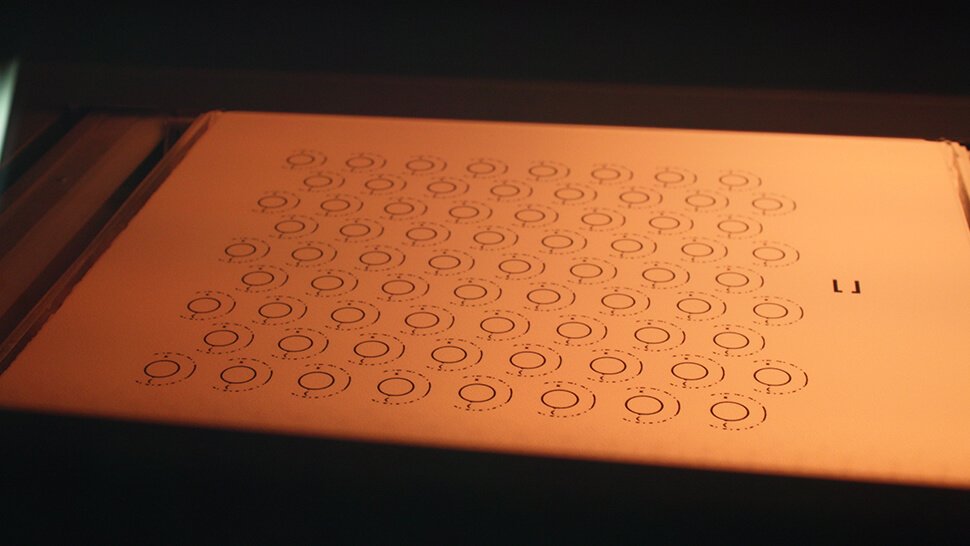

Für den Praxistest wurden 72 Waschbeckensiebe in einer Ebene gedruckt, mit HP Multi Jet Fusion und zum direkten Vergleich mit einer 3D-Systems Pro 140. HP benötigt im direkten Vergleich mit 3D Systems nur ein Drittel der Zeit für den Bau und das Abkühlen. Bei hoher Packungsdichte und einem filigranen Bauteil wie dem Waschbeckensieb zeigt sich der Geschwindigkeitsvorteil eines zeilenweise vorgehenden 3D-Drucks gegenüber dem Lasersintern.

„Ein Wermutstropfen sind die nahezu doppelt so hohen Materialkosten, wodurch die wirtschaftlichen Vorteile der Zeitersparnis leider wieder reduziert werden“, betont Stephan Kegelmann. Dennoch geht der Kostenvergleich pro Bauteil mit nahezu 40 Prozent Vorteil für HP Multi Jet Fusion aus.

Kegelmann Technik baut die Kapazitäten in professionellen 3D-Druck aus. Fotos: Kegelmann Technik

Mit dem HP Jet Fusion 3D 4200 im Praxistest: Bei dünnwandigen Bauteilen dreimal schneller und 40 Prozent günstiger bei hohen Materialkosten.

Bauraum des HP Jet Fusion mit dem Ersatzteil für Flugzeuge: Waschbeckensieb.

Das Sieb für das Waschbecken in Flugzeugen: Unterschiedliche Verfahren beim 3D-Druck im Vergleich.

„Ich möchte jedoch betonen, dass dies ein pragmatischer Vergleich ohne jeden wissenschaftlichen Anspruch auf Basis eines speziellen Einzelfalls ist. Zudem war dieses Projekt bewusst gewählt und insofern ideal für HP, als es genau den Vorteil der höheren Auflösung und der höheren Packungsdichte nutzen konnte“, stellt Stephan Kegelmann fest.

HP Multi Jet Fusion basiert wie SLS auf PA-Pulver als Druckmaterial. Auch wird das Pulverbett wie bei SLS zu Anfang gleichmäßig aufgeheizt. Statt eines Lasers wird jedoch mit einer Auflösung von 1200 dpi ein Schmelzmittel (Agent) dort in das Pulvermaterial eingespritzt, wo Pulverkörnchen selektiv miteinander verschmolzen werden sollen. Gleichzeitig wird um die zu druckenden Konturen herum, genau da, wo der Schmelzprozess gestoppt werden soll, ein weiterer Agent gespritzt. Wärmelampen setzen den Schmelzprozess in Gang und die nächste Schicht kann gedruckt werden. Egal wie groß die Bauteilquerschnitte pro Schicht sind, der Druck einer Schicht dauert immer gleich lang. Ein Laser braucht für komplexe Bauteile länger, da er die Konturen bei jeder Schicht abfahren muss.

Erkenntnis aus diesem Praxisvergleich ist, dass beide Systeme ihre Vor- und Nachteile haben. Es kommt vor allem auf Wandstärken bis 0,3 Millimeter und den Detaillierungsgrad der Bauteile an. Bei eher dickwandigen und großen Bauteilen hat die SLS-Lasersinter-Technologie systembedingt Vorteile.

„Für uns ist der neue Multi Jet Fusion ein wertvoller Baustein und eine Kombinationsmöglichkeit mehr, für unsere Kunden das Optimum additiver Fertigung in der Schnittmenge aus Design und Materialspezifikationen, der Supply Chain und vor allem der wirtschaftlichen Gesamtkostenbetrachtung zu finden“, resümiert Stephan Kegelmann.

Kontakt

Kai Kegelmann

Key Account Manager Kegelmann Technik GmbH Rodgau-Jügesheim Tel. +49 61 06 85 07-0 E-Mail senden