Titelthema

Draht statt Pulver

für besondere Bauteile

Die Berliner Gefertec GmbH geht neue Wege in der additiven Technologie: 5-Achs-Anlagen schweißen Draht im Lichtbogenverfahren Lage für Lage aufeinander. Die Rohlinge kommen der Endkontur sehr nahe, was den Zeit- und Werkzeugeinsatz der spanenden Nachbearbeitung minimiert. Im Interview erklärt Tobias Röhrich, einer der Gründer und Geschäftsführer der Gefertec GmbH, welche Auswahl an Materialien besteht, warum Neukonstruktion hier nicht unbedingt gefragt ist, und wie er sich vollautomatisierte additive Prozessketten vorstellt. Die Fragen stellten Peter Trechow, freier Journalist, im Auftrag des Verbands Deutscher Maschinen- und Anlagenbau (VDMA) und Georg Dlugosch, Chefredakteur des IndustryArena eMagazines.

Zerspanung und additive Fertigung passen offensichtlich gut zusammen, denn EMAG hat eine Beteiligung an Gefertec übernommen. Was sind die Beweggründe für diesen Schritt?

Röhrich: Die Kooperation mit EMAG ist für Gefertec ein Glücksfall. Vor allem zum aktuellen Zeitpunkt kurz nach dem Launch des neuen Industriestandards 3DMP – 3D-Metal-Print. Gerade der internationale Footprint unseres Partners und sein breites Portfolio an zerspanenden Fertigungslösungen stellen ein ideales komplementäres Umfeld für unsere Applikationen und Technologien aus der generativen Fertigung dar. Die EMAG-Gruppe ist aufgrund der Vielzahl an Bearbeitungs- und Automatisierungstechnologien und des Know-hows in der Prozessauslegung ein zuverlässiger Partner für die Auslegung und den Bau von Fertigungssystemen für die Großserienfertigung. Mit der Minderheitsbeteiligung erweitert sie ihr Angebotsportfolio nunmehr um die additive Fertigung.

Wie wollen Sie die neuen Finanzmittel einsetzen?

Röhrich: Gemeinsam mit dem Gefertec-Mehrheitseigner Berlin Industrial Group werden insgesamt zehn Millionen Euro in das Wachstum von 3DMP investiert, und zwar sowohl für die Entwicklung neuer Maschinen und Applikationen als auch für die Internationalisierung und Vermarktung dieser vielversprechenden Technologie. Über die Finanzinvestition hinaus soll deshalb eine strategische Kooperation in diesen Aspekten die Expansion auf beiden Seiten beschleunigen.

Fotos: Gefertec

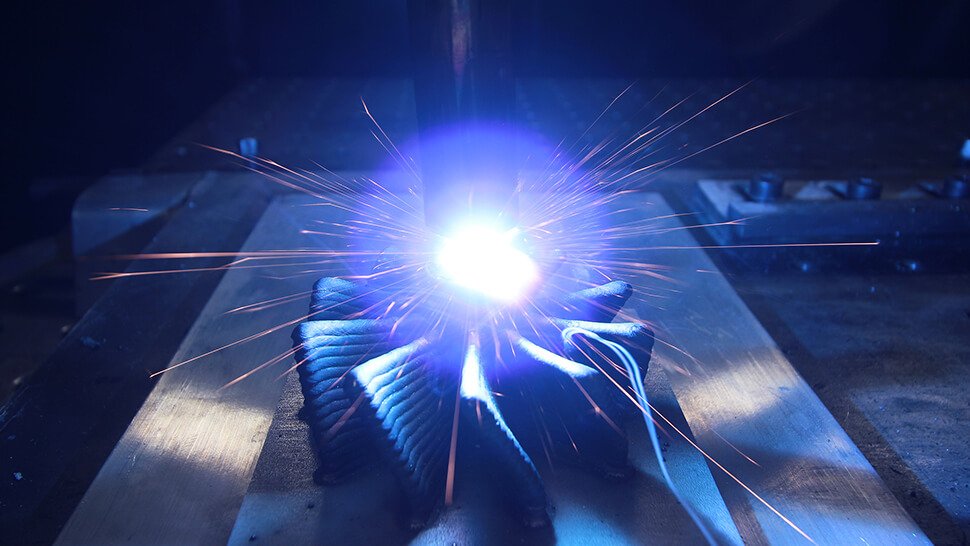

Beim 3DMP-Verfahren wird ein feiner Draht per Lichtbogen zu kompletten Bauteilen verschweißt.

Was sind die Vorteile des Verfahrens?

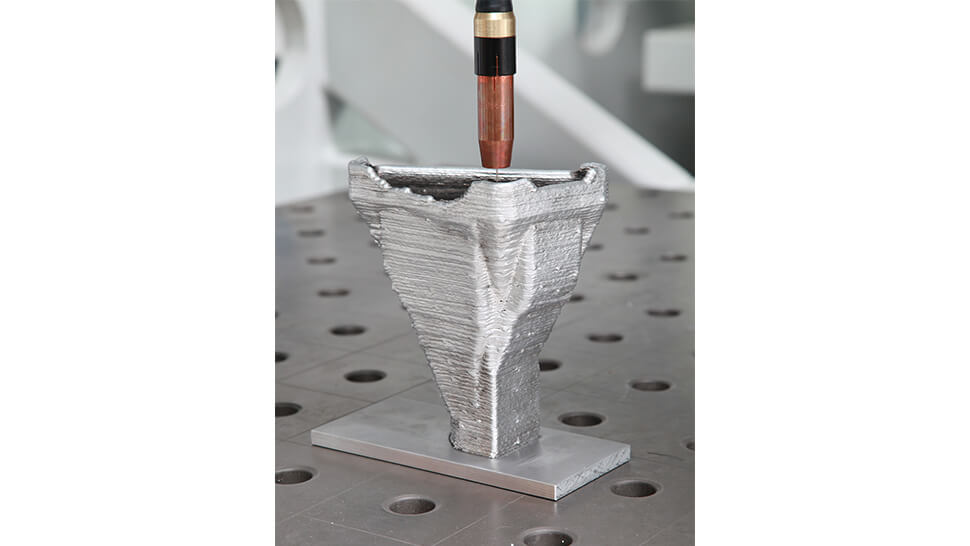

Röhrich: Gemeinsames Ziel der beiden Unternehmen ist die weltweite Vermarktung dieser besonders effektiven 3D-Technologie auf Basis von feinem Schweißdraht. Außerdem steht die Entwicklung von neuen 3DMP-Maschinen und -Anwendungen im Zentrum der strategischen Partnerschaft. Das 3DMP-Verfahren ist ideal für die schnelle und wirtschaftliche Fertigung von endkonturnahen Rohlingen aus Stahl, Nickelbasis-Legierungen, Titan oder Aluminium geeignet, die dann auf einem konventionellen Fräszentrum endbearbeitet werden. Durch die Reduzierung von Fräszeit, Werkzeugverschleiß und Ausgangsmaterial können Kosteneinsparungen bis zu 60 Prozent pro Bauteil erreicht werden. Basierend auf erprobter Lichtbogenschweißtechnologie verwenden wir als Ausgangsmaterial Draht, mittels dessen ein Werkstück Schweißraupe für Schweißraupe gedruckt wird. Diese Methode ist erheblich günstiger und schneller als Verfahren auf Pulverbasis. Außerdem sind die Werkstoffkosten deutlich niedriger und das eingesetzte Material wird komplett ausgenutzt. Das Verfahren ist ausgereift, prozesssicher und effektiv. Neben der Großserienfertigung rücken zunehmend auch Kleinstserien in den Fokus.

Was zeichnet das Unternehmen Gefertec aus?

Röhrich: Zusammen mit meinem Kollegen Georg Fischer habe ich Gefertec Anfang 2015 gegründet. Wir hatten uns als wissenschaftliche Mitarbeiter an der TU Berlin kennengelernt. Ursprung war die Frage, warum eigentlich alle Hersteller von Additive-Manufacturing-Anlagen im Metallbereich auf das Pulverbettverfahren setzen. Wir selbst kommen aus der Schweißtechnik und wussten um die Vorteile von Draht. Erste Versuche zeigten, dass der schichtende Aufbau von Bauteilen aus Draht gut funktioniert. Da Laser hier kaum Vorteile bieten, haben wir auf das preiswerte, unkomplizierte Lichtbogenschweißen umgestellt.

Mit 3DMP hat die Gefertec GmbH mit Sitz in Berlin einen neuen Industriestandard für die Herstellung von metallischen Bauteilen entwickelt. Das Unternehmen, das 2015 von Georg Fischer und Tobias Röhrich gegründet wurde, gehört mehrheitlich zur mittelständischen Berlin Industrial Group (B.I.G.) mit Hauptsitz in Berlin, die mit 300 Mitarbeitern einen Umsatz von 45 Millionen Euro erwirtschaftet.

Auf welche Bereiche in der additiven Fertigung zielen Sie?

Röhrich: Unsere Kunden kommen aus unterschiedlichen Branchen. Weil sich unser Verfahren auch für den schnellen Aufbau großer Bauteile eignet, gibt es große Nachfrage aus dem Werkzeug- und Formenbau für die Fertigung von Tiefzieh- oder Spritz- und Druckgusswerkzeugen. Daneben ist die Luftfahrt sehr interessiert, um große Titanbauteile günstig zu produzieren. Auch im allgemeinen Maschinenbau und Job-Shops registrieren wir großes Interesse. Das Kundenspektrum reicht vom Mittelständler bis zum Weltkonzern.

Welche Materialauswahl können Nutzer in Ihren Anlagen verarbeiten?

Röhrich: Praktisch alle schweißbaren Drähte. Es gibt eine große Bandbreite an Aluminiumlegierungen, an Titan-, Nickel- und Kupferbasislegierungen und verschiedene Stähle vom Baustahl über hochlegierte Edelstähle bis zu Werkzeugstählen. Es gibt mehrere hundert Legierungen, die als Schweißdraht angeboten werden. Je teurer und je schwerer zerspanbar das Material, desto interessanter ist unser Verfahren für Kunden, weil wir konturnahe Rohlinge fertigen, bei denen nicht mehr aus dem Vollen gefräst werden muss, sondern nur noch die Endkontur freigelegt wird. Bei den Rohlingen sprechen wir daher statt von Halbzeugen von Sieben-Achtelzeugen. Wo bisher mechanisch gearbeitet, gefräst und gesägt wird, bietet unser Verfahren eine zeit-, ressourcen- und energieeffiziente Alternative, die obendrein den Werkzeugverschleiß minimiert. Anders als bei vielen additiven Verfahren lassen sich all diese Vorteile mit herkömmlichen, zerspanend denkenden Konstruktionen heben. Um auch komplexe Bauteile aufbauen zu können, findet der Schweißprozess in einer 5-Achs-CNC-Maschine statt. Der Draht wird über die X-, Y- und Z-Achse bewegt, während das Bauteil auf einem Drehkipptisch ruht. So lassen sich beliebige Formen inklusive Überhänge realisieren – ganz ohne Stützstrukturen.

Worin unterscheiden Sie sich von Ihren Marktbegleitern?

Röhrich: Es gibt keinen anderen Anbieter, der wie wir auf den Lichtbogen-Draht-Prozess setzt und schon heute eine sofort einsatzfähige Maschine samt CAM-Software liefern kann. Damit bewegen wir uns in einem ganz anderen Marktsegment als die Anbieter von Pulverbettanlagen. Zudem lassen sich auch große Bauteile sehr schnell realisieren. Wir verarbeiten Drähte von 0,8 bis 1,6 Millimetern Stärke. Der Vorteil: Die Materialien sind genormt und für verschiedene Branchen zertifiziert. Auch das Verfahren beruht auf etablierter Schweißtechnologie inklusive unterschiedlicher Prozessgase, um den Prozess für die jeweiligen Legierungen zu optimieren. Ein weiterer Unterschied: Unser Verfahren wird vor allem für Bauteile ab einem Liter Volumen interessant.

Die Industrie wünscht automatisierte Prozessketten, die Fertigungs- und Nachbearbeitungstechnik unterschiedlicher Hersteller per Plug-and-Play verbinden. Ist das aus Ihrer Sicht realistisch?

Röhrich: Die Prozesskette ist ein entscheidender Erfolgsfaktor. Wir haben den Vorteil, dass wir dieselben Steuerungen und Softwaretools einsetzen, die auch in den Nachbearbeitungsanlagen genutzt werden. So sind geschlossene Daten- und Prozessketten von der CAD-Konstruktion bis zur spanenden Bearbeitung unserer Rohlinge vergleichsweise einfach machbar. Ich stelle es mir so vor, dass künftig um eine Fräse drei bis vier unserer Maschinen stehen, aus denen ein Roboter die fertigen Sieben-Achtelzeuge per Pick-and-Place an die Fräse übergibt. Das minimiert die Stillstandzeiten der Fräsanlage, und unsere Anlagen können rund um die Uhr arbeiten.

Mit welchen Zielen und Interessen haben Sie sich der VDMA-Arbeitsgemeinschaft Additive Manufacturing angeschlossen?

Röhrich: Es geht uns um Zugang zum Netzwerk und darum, langfristig am Puls der Zeit zu bleiben. Zudem ist uns der Austausch mit den Entwicklern anderer additiver Verfahren wichtig, und wir möchten uns in die Diskussionen rund um die Automatisierung einbringen.

Kontakt

Tobias Röhrich

Geschäftsführer GEFERTEC GmbH Berlin Tel. +49 30 – 912 074 360 E-Mail senden

Markus Isgro

Marketing- und Kommunikationsreferent EMAG GmbH & Co.KG Salach Tel. +49 7162 17-4658 E-Mail senden www.emag.com

Jessica Göres

Referentin Presse und Öffentlichkeitsarbeit Arbeitsgemeinschaft Additive Manufacturing VDMA Tel. +49 69 6603-1450 E-Mail senden am.vdma.org