Industrie 4.0

Demofabrik für die automatisierte Zerspanung

Wie fängt man mit der Digitalisierung an? Das ist eine bei zerspanenden Unternehmen häufig gestellte Frage, wenn es um die Digitalisierung der Fertigung geht. Wie stabil sind die Prozesse, um auf das Personal vor der Maschine zu verzichten? Welche Autonomie kann und soll erreicht werden? Mit der „Roadmap Industrie 4.0 in der Zerspanung“ führt die Demofabrik-Z4 die zerspanende Industrie zur digitalisierten und automatisierten Fertigung.

Exemplarisch werden Ritzelwellen, bei Losgröße eins bis 200 mit einer Teilevielfalt von 250 Geometrien gefertigt. Ein realistischer Wertstrom nach Industrie 4.0. Digital, automatisiert, gemessen und dokumentiert. Darüber hinaus werden Daten gesammelt und weiterverarbeitet. Daraus werden Erkenntnisse abgeleitet.

Wer sind Digitalisierungsbremser?

Schaut man auf die Drehtechnik und deren Werkstückspannung über Revolver, dann ist ein hoher Grad an Automatisierung zu erkennen. Die Prozesse sind stabil. Bei der Teileabfuhr gibt es Potenzial. Bei Einlegeteilen wie beim Fräsen und Drehen, da sieht es anders aus. Seitens der Unternehmen gibt es große Bedenken Jeder weiß um die erforderlichen Genauigkeiten, die Verschmutzung, Rüstzeiten, Emulsionsverschleppung und eine Menge mehr. Kann zum Beispiel ein Knickarmroboter in der Genauigkeit einlegen, wie es die Zeichnung fordert?

Der Motor springt an

In einem Netzwerktreffen kam die Frage: Wenn ich nicht weiß, was geht, wie soll ich Ziele setzen? Die Demofabrik-Z4 ist aus den Projekten entstanden, die vom Autor geplant wurden. Die Erwartungen der Projektleiter wurden immer höhergeschraubt.

Die meisten Projektleiter erwarten von einem Roboter lediglich, dass er Teile einlegt. Also ein Assistent. Das ist deutlich zu wenig. Automatisierte und digitalisierte Zerspanung setzt sichere Prozesse voraus. Je nach Grad der Autonomie auch über einen langen Zeitraum von vielleicht acht und mehr Stunden. Sie setzt umfängliche Standards voraus, um die Teile nicht unnötig umzupacken oder Rüstvorgänge zu reduzieren. Letztlich setzt sie den festen Willen der Entscheider zur Automatisierung voraus.

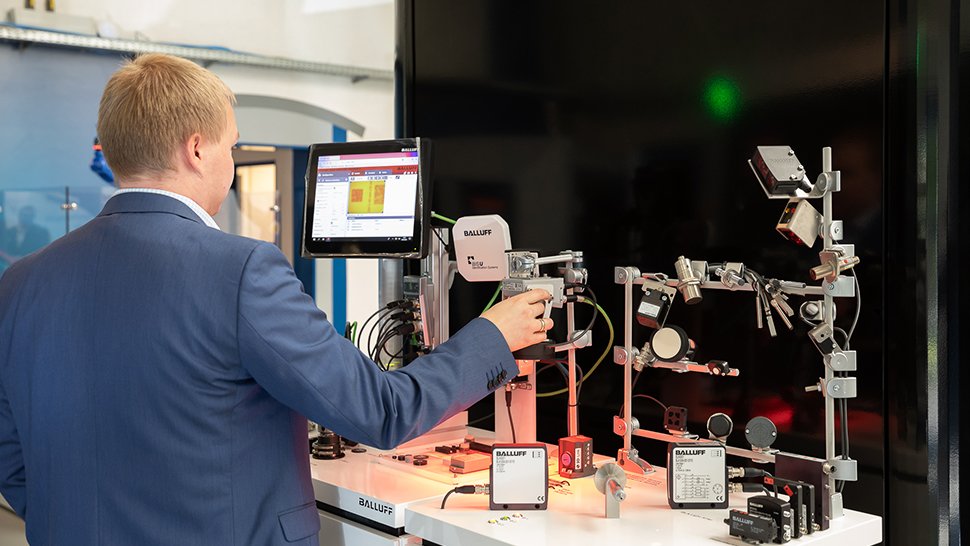

Von der einzelnen Maschine bis zur gesamten Fabrik lässt sich der Digitalisierungsprozess spannen. Fotos: Demofabrik-Z4

Digital und automatisiert wird gemessen. Die gesammelten Daten werden verarbeitet, um daraus Erkenntnisse abzuleiten.

Ein realistischer Wertstrom nach Industrie 4.0 bildet die Grundlage der Demofabrik.

Ein Leitrechner für das Manufacturing Execution System mit Job- und Toolmanager, Datenerfassung und Sensorik gehören zur Demofabrik.

Alle diese Punkte führten zur Überlegung, in einer Demofabrik zu zeigen, was Stand der automatisierten Technik ist. Ein theoretischer Teil und ein Praxisteil demonstrieren die digitale Zerspanungsfabrik. Alles zum Anfassen, von der Logistik bis hin zum Leitstand.

Um dieses Projekt zu stemmen, geht es nicht ohne Bediener, Moderatoren, Dozenten und Officemanagement. Dabei wurde Wert daraufgelegt, nicht der Industrie zu zeigen, wie zerspant werden kann, sondern wie automatisiert und die Maschinen sowie Geräte vernetzt werden können.

Roadmap Zerspanung

Schon früh wurde angefangen, eine „Roadmap Industrie 4.0 für die Zerspanung“ zu entwickeln. Durch das Schulungs- und Demokonzept wird die entwickelte Roadmap flankierend unterstützt. Unternehmen können herstellerunabhängig beraten und begleitet werden. Basis ist zunächst die Schulung in der Demofabrik. Basis, allein schon deshalb, um eine gemeinsame Sprache zu sprechen. Dann geht es im Unternehmen vor Ort weiter. Analysen, Workshops, Potenzialerkennung bis hin zu Handlungsfeldern.

Es gibt viel zu sehen

Über 40 Partnerfirmen haben sich an diesem Projekt beteiligt. Innovationsagenturen für neue Geschäftsmodelle, oder um digitale Informationen über alle in der Demofabrik mitwirkenden Akteure zu erhalten. Es gibt (fast) kein Papier. Leitrechner (MES) mit Job- und Toolmanager, Datenerfassung, Sensorik, CAD/CAM, vier Roboter inklusive der Königsdisziplin Griff in die Kiste (Bin Picking). Die Prozessüberwachung und damit die Qualitätssicherung ist mit im Blick.

Alle Akteure mitnehmen

Arbeit 4.0 erhält einen wichtigen Stellenwert. Wie kann analysiert werden? Gibt es im Unternehmen Projektmanager für die Planung? Wie ist der Reifegrad des Unternehmens? Jede Person, die an der Schulung teilgenommen hat, erhält ein digitales Handbuch mit den Vorträgen aller Dozenten.

Viele Checklisten unterstützen die Projektteams in den Zerspanungsunternehmen. Herausragend ist die Möglichkeit, einzelne Zerspanungszellen oder eine ganze Halle bis zur Fabrik zu digitalisieren. Die Handhabungs- und Zerspanungsprozesse können komplett als 3D-Fabrik modelliert und kinematisiert werden, Fabrikation in Echtzeit simuliert und mit einer VR-Brille begehbar. Gemeinsam wird das digitale Wertstromdesign erstellt, bis hin zum Signalaustauschdiagramm.

Kontakt

Ulrich Remmel

Managing Partner

Autor, Speaker, Technologieberater

DEMOFABRIK-Z4

REMMEL Consulting GmbH (Betreiberin)

Werdohl

Tel. +49 2392 9383 12

E-Mail senden