Präzision aus Tradition

Synchronmotoren machen Schleifspindeln sparsamer und leistungsfähiger

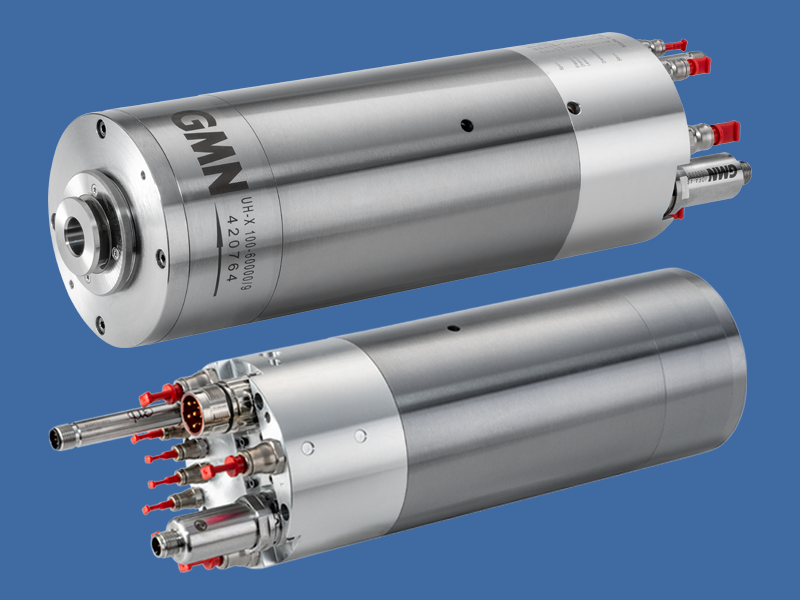

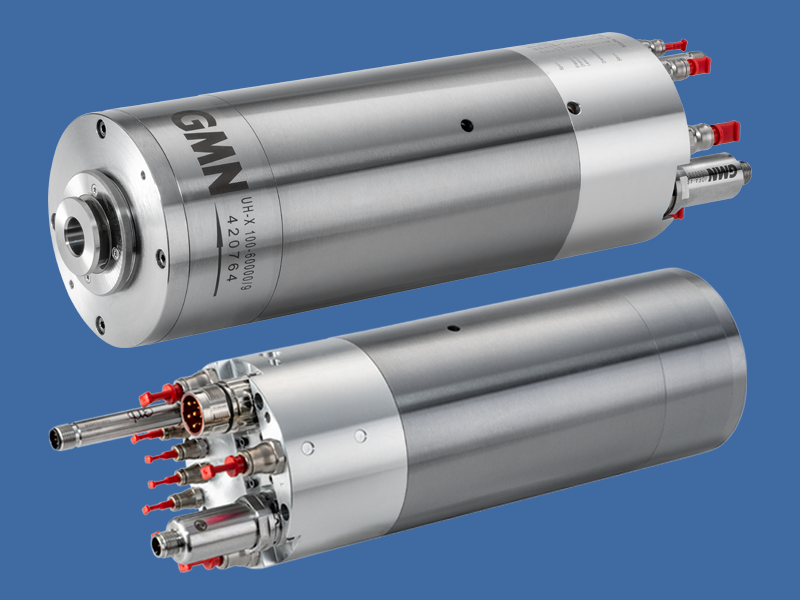

Mehr Produktivität und Fertigungsqualität ermöglichen die neuen, ressourcenschonenden UH-Schleifspindeln von GMN. Ihren hohen Wirkungsgrad erreichen sie aufgrund des erstmals verwendeten Synchronantriebes. Zudem sind sie dank des Embedded Systems IDEA-4S die ersten serienmäßig IIoT-fähigen Modelle. Damit werden sie Teil eines Gesamtkonzepts zur Digitalisierung der Spindeltechnologie für Fräs- und Schleifmaschinen.

Bei vielen Spindeln ist die installierte Leistung für den Großteil der Einsätze überdimensioniert, findet Dr. Jens Falker, Leiter Engineering Spindeltechnik bei GMN. Die möglichen Spitzenlasten würden oft nur kurzfristig erreicht. „Das ist ein Ärgernis, denn unter Teillast arbeiten die Antriebe nicht am Optimum und verbrauchen unnötig viele Ressourcen.“

Häufig tritt das Phänomen bei Antrieben mit Asynchronmotoren auf. GMN setzt aus diesem Grund bei den neuen UH-Spindeln lieber Synchronantriebe ein. Es gibt zwei Varianten:

- Synchronmotoren mit innenliegenden Magneten (IPM) kommen bei Modellen im mittleren Drehzahlbereich zum Einsatz.

- Sind schnellere Umdrehungen verlangt, fällt die Wahl auf Permanentmagnet-Synchronmotoren (PM).

Synchronmotoren kommen mit einem Drittel installierter Leistung aus

Besonders deutlich zeigt sich der Unterschied zum Asynchronmotor bei den IPM-Ausführungen. Da sie ein höheres Drehmoment ermöglichen, nutzen sie bei der Bearbeitung die verfügbare Leistung besser. Laut Dr. Falker genügen daher für die meisten Anwendungen Spindeln, die mit einem Drittel weniger installierter Leistung auskommen.

Um den Unterschied zu veranschaulichen, vergleicht er zwei Antriebe miteinander. Ins Rennen geschickt wird eine Spindel HV-X 120 45000/18 mit Asynchronmotor, 120 mm Spindelhülse, maximal 45.000 U/min und 15 kW S1 Leistung. Daneben tritt eine Spindel UH-X 120 45000/10 mit Synchronmotor und den ansonsten gleichen Daten an. Diese benötigt jedoch lediglich eine Dauerleistung von 10 kW. Für beide Spindeln kommt ein Werkzeugsystem HSK-40 zum Einsatz.

Exemplarisch wählt Dr. Falker drei gängige Bearbeitungssituationen beim Schleifen: bei 25.000 U/min, 36.000 U/min und 44.000 U/min.

Bei allen drei Anwendungen befindet sich nur die UH-Spindel oberhalb des Teillastbereichs. Sie bewegt sich bei den beiden Bearbeitungssituationen mit 36.000 U/min und 44.000 U/min sogar nahe an der Volllastlinie.

Die mit einem Asynchronmotor ausgestattete HV-X-Spindel bewegt sich entweder im Teillastbereich oder nur leicht darüber. „Das zeigt, dass die synchron angetriebenen UH-Spindeln den Leistungsbereich viel besser ausnutzen und einen höheren Wirkungsgrad erreichen“, hebt der Leiter Engineering Spindeltechnik hervor.

Höhere Schnittgeschwindigkeiten und bessere Bearbeitungsqualität

Hinzu kommt ein weiterer Vorteil: Die IPM-Motoren der Synchronantriebe lassen größere Achslöcher, Kugellager und Wellendurchmesser zu, meist beträgt die Differenz eine Lager-Bohrungsgröße.

„Dank der höheren Leistungsdichte können wir kompaktere Baugruppen und kürzere Wellen mit einer größeren Laufruhe verwenden“, erklärt Dr. Falker. Das Ergebnis: Die maximale Schwinggeschwindigkeit wurde auf 0,7 mm/s reduziert, bei der bisherigen HV-Spindelbaureihe waren es 1,12 mm/s.

Aus der besseren dynamischen Steifigkeit und Belastbarkeit der Spindel ergeben sich zwei Einsatzmöglichkeiten: Im Vergleich zu den Asynchronmotoren kann man entweder größere Werkzeugschnittstellen oder bei gleicher Welle höhere kritische Drehzahlen nutzen. Das Ergebnis: Es werden höhere Schnittgeschwindigkeiten möglich, die Produktivität nimmt zu und die Schleifbearbeitung gewinnt an Qualität.

Kleineres Spindelsystem schont Ressourcen

Die Reduktion von Leistungsaufnahme und Energieverbrauch wirkt sich deutlich auf das Gesamtsystem aus Spindel, Umrichter und Schaltschrank aus. Die Komponenten lassen sich kleiner dimensionieren, eine Motordrossel wird in vielen Fällen sogar überflüssig.

Während beispielsweise eine HV-Spindel mit Asynchronmotor 41 A Nennstrom benötigt, genügen der UH-Spindel mit Synchronmotor 24 A. Deshalb kann ein entsprechend kleineres Leistungsmodul verbaut werden. Gleichzeitig erhitzt sich der Rotor weniger, die Temperatur bleibt unter 100 ºC – im Vergleich zu 200 ºC bei einer konventionellen Spindel. Das wirkt sich doppelt positiv aus: Die thermische Verlagerung der Welle verringert sich, sie benötigt weniger Kühlung, während die Bearbeitungsqualität steigt.

Mit den kleineren Systemen sinkt nicht nur der Energiebedarf. Die neuen UH-Modelle kommen auch mit weniger Druckluft sowie einer geringeren Menge an Schmieröl aus und arbeiten leiser. Dies bestätigen systematische Vergleiche zwischen einer UH-X 100 - 60000/9 und dem asynchron angetriebenen Vorgängermodell HV-X 100 -60000/9.

In den Untersuchungen verbrauchte der neue Spindeltypus rund 35 Prozent weniger Luft, die Einsparungen beim Ölverbrauch bewegten sich sogar noch leicht darüber. Bei der Neuheit, deren Lagerdurchmesser eine Kennzahl größer ausfällt, lag der Schallpegel in der Spitze um 12 dB niedriger. Ein weiterer Vorteil: die Innovation zeigte in allen Einbaulagen eine verbesserte Dichtwirkung gegen Ölaustritt.

Darüber hinaus können die neuen Spindeln selbst ihren Ölbedarf an geeignete Schmieraggregate melden. Das IIoT-fähige Spitzenmodell PRELUB GPi PLUS der neuesten GMN-Baureihe versorgt die Spindel sogar automatisch mit der benötigten Menge des Schmiermittels.

Spindel wird Bestandteil der digitalen Fabrik

„Mit unserer neuen UH-Baureihe machen wir die Werkzeugmaschinenspindel bereit für die digitale Fabrik“, erläutert Dr. Falker. Deshalb sind die neuen Modelle erstmals serienmäßig mit der IIoT-Technologie IDEA-4S ausgerüstet, was sie zu einer umfassenden Kommunikation und Vernetzung im Sinne der Industrie 4.0 befähigt.

Der Name des von GMN entwickelten Embedded Systems steht für "integrierte Datenerfassung und -auswertung für Spindeln". Durch seine intelligente Sensorik erfasst es permanent die wichtigsten Prozesswerte und wertet sie noch in der Spindel aus. Außerdem meldet es diese Informationen per bidirektionalem Signal über IO-Link zur Maschinensteuerung und in die Produktionsnetze. „Auf diese Weise wird der Anwender ständig darüber informiert, wie sich seine Spindel verhält, so kann er ihren Einsatz unverzüglich optimieren“, erklärt der Ingenieur.

Online-Werkzeug ergänzt IIoT-Anbindung

Die Digitalisierung setzt GMN im Web fort. Mit dem Online-Softwaretool SpiOnline können Kunden im Vorfeld einer Bearbeitung die optimale Werkzeug-Spindel-Kombination für ihren Schleifprozess bestimmen und so ihre Fertigung selbstständig optimieren.

Dazu haben sie zum einen die Möglichkeit, für eine vorhandene Spindel das beste Werkzeug zu suchen, um beispielsweise einen bestimmten Drehzahlbereich zu erreichen und ein optimales Bearbeitungsergebnis zu erzielen. Zum anderen können sie für eine bestimmte Anwendung mit einem einzusetzenden Werkzeug die passende Spindel ermitteln.

Synchron angetriebene Schleifspindeln in vier Baugrößen

Erhältlich sind die neuen synchron angetriebenen Modelle in den Varianten UH-X für das Innenschleifen und UH-P für Schleif- und Fräsanwendungen mit HSK-Schnittstellen für den manuellen Werkzeugwechsel. Es gibt jeweils vier Baugrößen mit Hülsendurchmessern von 100, 120, 150 und 170 mm. Je nach Modell reichen die Leistungen bis 32 kW und die Drehzahlen bis maximal 120.000 U/min.

Mehr Produktivität und Fertigungsqualität ermöglichen die neuen, ressourcenschonenden UH-Schleifspindeln von GMN. Ihren hohen Wirkungsgrad erreichen sie aufgrund des erstmals verwendeten Synchronantriebes. Zudem sind sie dank des Embedded Systems IDEA-4S die ersten serienmäßig IIoT-fähigen Modelle. Damit werden sie Teil eines Gesamtkonzepts zur Digitalisierung der Spindeltechnologie für Fräs- und Schleifmaschinen.

Bei vielen Spindeln ist die installierte Leistung für den Großteil der Einsätze überdimensioniert, findet Dr. Jens Falker, Leiter Engineering Spindeltechnik bei GMN. Die möglichen Spitzenlasten würden oft nur kurzfristig erreicht. „Das ist ein Ärgernis, denn unter Teillast arbeiten die Antriebe nicht am Optimum und verbrauchen unnötig viele Ressourcen.“

Häufig tritt das Phänomen bei Antrieben mit Asynchronmotoren auf. GMN setzt aus diesem Grund bei den neuen UH-Spindeln lieber Synchronantriebe ein. Es gibt zwei Varianten:

- Synchronmotoren mit innenliegenden Magneten (IPM) kommen bei Modellen im mittleren Drehzahlbereich zum Einsatz.

- Sind schnellere Umdrehungen verlangt, fällt die Wahl auf Permanentmagnet-Synchronmotoren (PM).

Synchronmotoren kommen mit einem Drittel installierter Leistung aus

Besonders deutlich zeigt sich der Unterschied zum Asynchronmotor bei den IPM-Ausführungen. Da sie ein höheres Drehmoment ermöglichen, nutzen sie bei der Bearbeitung die verfügbare Leistung besser. Laut Dr. Falker genügen daher für die meisten Anwendungen Spindeln, die mit einem Drittel weniger installierter Leistung auskommen.

Um den Unterschied zu veranschaulichen, vergleicht er zwei Antriebe miteinander. Ins Rennen geschickt wird eine Spindel HV-X 120 45000/18 mit Asynchronmotor, 120 mm Spindelhülse, maximal 45.000 U/min und 15 kW S1 Leistung. Daneben tritt eine Spindel UH-X 120 45000/10 mit Synchronmotor und den ansonsten gleichen Daten an. Diese benötigt jedoch lediglich eine Dauerleistung von 10 kW. Für beide Spindeln kommt ein Werkzeugsystem HSK-40 zum Einsatz.

Exemplarisch wählt Dr. Falker drei gängige Bearbeitungssituationen beim Schleifen: bei 25.000 U/min, 36.000 U/min und 44.000 U/min.

Bei allen drei Anwendungen befindet sich nur die UH-Spindel oberhalb des Teillastbereichs. Sie bewegt sich bei den beiden Bearbeitungssituationen mit 36.000 U/min und 44.000 U/min sogar nahe an der Volllastlinie.

Die mit einem Asynchronmotor ausgestattete HV-X-Spindel bewegt sich entweder im Teillastbereich oder nur leicht darüber. „Das zeigt, dass die synchron angetriebenen UH-Spindeln den Leistungsbereich viel besser ausnutzen und einen höheren Wirkungsgrad erreichen“, hebt der Leiter Engineering Spindeltechnik hervor.

Höhere Schnittgeschwindigkeiten und bessere Bearbeitungsqualität

Hinzu kommt ein weiterer Vorteil: Die IPM-Motoren der Synchronantriebe lassen größere Achslöcher, Kugellager und Wellendurchmesser zu, meist beträgt die Differenz eine Lager-Bohrungsgröße.

„Dank der höheren Leistungsdichte können wir kompaktere Baugruppen und kürzere Wellen mit einer größeren Laufruhe verwenden“, erklärt Dr. Falker. Das Ergebnis: Die maximale Schwinggeschwindigkeit wurde auf 0,7 mm/s reduziert, bei der bisherigen HV-Spindelbaureihe waren es 1,12 mm/s.

Aus der besseren dynamischen Steifigkeit und Belastbarkeit der Spindel ergeben sich zwei Einsatzmöglichkeiten: Im Vergleich zu den Asynchronmotoren kann man entweder größere Werkzeugschnittstellen oder bei gleicher Welle höhere kritische Drehzahlen nutzen. Das Ergebnis: Es werden höhere Schnittgeschwindigkeiten möglich, die Produktivität nimmt zu und die Schleifbearbeitung gewinnt an Qualität.

Kleineres Spindelsystem schont Ressourcen

Die Reduktion von Leistungsaufnahme und Energieverbrauch wirkt sich deutlich auf das Gesamtsystem aus Spindel, Umrichter und Schaltschrank aus. Die Komponenten lassen sich kleiner dimensionieren, eine Motordrossel wird in vielen Fällen sogar überflüssig.

Während beispielsweise eine HV-Spindel mit Asynchronmotor 41 A Nennstrom benötigt, genügen der UH-Spindel mit Synchronmotor 24 A. Deshalb kann ein entsprechend kleineres Leistungsmodul verbaut werden. Gleichzeitig erhitzt sich der Rotor weniger, die Temperatur bleibt unter 100 ºC – im Vergleich zu 200 ºC bei einer konventionellen Spindel. Das wirkt sich doppelt positiv aus: Die thermische Verlagerung der Welle verringert sich, sie benötigt weniger Kühlung, während die Bearbeitungsqualität steigt.

Mit den kleineren Systemen sinkt nicht nur der Energiebedarf. Die neuen UH-Modelle kommen auch mit weniger Druckluft sowie einer geringeren Menge an Schmieröl aus und arbeiten leiser. Dies bestätigen systematische Vergleiche zwischen einer UH-X 100 - 60000/9 und dem asynchron angetriebenen Vorgängermodell HV-X 100 -60000/9.

In den Untersuchungen verbrauchte der neue Spindeltypus rund 35 Prozent weniger Luft, die Einsparungen beim Ölverbrauch bewegten sich sogar noch leicht darüber. Bei der Neuheit, deren Lagerdurchmesser eine Kennzahl größer ausfällt, lag der Schallpegel in der Spitze um 12 dB niedriger. Ein weiterer Vorteil: die Innovation zeigte in allen Einbaulagen eine verbesserte Dichtwirkung gegen Ölaustritt.

Darüber hinaus können die neuen Spindeln selbst ihren Ölbedarf an geeignete Schmieraggregate melden. Das IIoT-fähige Spitzenmodell PRELUB GPi PLUS der neuesten GMN-Baureihe versorgt die Spindel sogar automatisch mit der benötigten Menge des Schmiermittels.

Spindel wird Bestandteil der digitalen Fabrik

„Mit unserer neuen UH-Baureihe machen wir die Werkzeugmaschinenspindel bereit für die digitale Fabrik“, erläutert Dr. Falker. Deshalb sind die neuen Modelle erstmals serienmäßig mit der IIoT-Technologie IDEA-4S ausgerüstet, was sie zu einer umfassenden Kommunikation und Vernetzung im Sinne der Industrie 4.0 befähigt.

Der Name des von GMN entwickelten Embedded Systems steht für "integrierte Datenerfassung und -auswertung für Spindeln". Durch seine intelligente Sensorik erfasst es permanent die wichtigsten Prozesswerte und wertet sie noch in der Spindel aus. Außerdem meldet es diese Informationen per bidirektionalem Signal über IO-Link zur Maschinensteuerung und in die Produktionsnetze. „Auf diese Weise wird der Anwender ständig darüber informiert, wie sich seine Spindel verhält, so kann er ihren Einsatz unverzüglich optimieren“, erklärt der Ingenieur.

Online-Werkzeug ergänzt IIoT-Anbindung

Die Digitalisierung setzt GMN im Web fort. Mit dem Online-Softwaretool SpiOnline können Kunden im Vorfeld einer Bearbeitung die optimale Werkzeug-Spindel-Kombination für ihren Schleifprozess bestimmen und so ihre Fertigung selbstständig optimieren.

Dazu haben sie zum einen die Möglichkeit, für eine vorhandene Spindel das beste Werkzeug zu suchen, um beispielsweise einen bestimmten Drehzahlbereich zu erreichen und ein optimales Bearbeitungsergebnis zu erzielen. Zum anderen können sie für eine bestimmte Anwendung mit einem einzusetzenden Werkzeug die passende Spindel ermitteln.

Synchron angetriebene Schleifspindeln in vier Baugrößen

Erhältlich sind die neuen synchron angetriebenen Modelle in den Varianten UH-X für das Innenschleifen und UH-P für Schleif- und Fräsanwendungen mit HSK-Schnittstellen für den manuellen Werkzeugwechsel. Es gibt jeweils vier Baugrößen mit Hülsendurchmessern von 100, 120, 150 und 170 mm. Je nach Modell reichen die Leistungen bis 32 kW und die Drehzahlen bis maximal 120.000 U/min.