Wälzschleifen mit abrichtbaren Werkzeugen ist äußerst produktiv. Werkstücke mit Störkonturen jedoch, wie z. B. benachbarte Zahnräder auf einer Welle, setzen konventionellen Schleifschnecken im Wortsinn Grenzen. Will man nicht auf zeitintensive Verfahren, wie z.B. Profilschleifen mit kleinen Werkzeugen oder Honen ausweichen, muss man die Werkzeuge miniaturisieren. Mit einem sorgsam abgestimmten System aus Abrichtwerkzeug, Werkzeug und Maschine ist dies möglich.

Das Wälzschleifen mit abrichtbaren Werkzeugen ist ein gängiges Verfahren in der Großserienfertigung. Trotz der Nebenzeiten für das Abrichten überwiegen die Vorteile: Schnittgeschwindigkeiten zwischen 63 und 80 m/s sorgen für hohe Produktivität. Diese wird mit gängigen Werkzeugen, wie z. B. Schleifschnecken mit einem Durchmesser von 300 Millimeter, bei rund 5.000- 7.500 U/min erzielt. Darauf sind die Maschinen ausgelegt. Der große Werkzeugdurchmesser schafft jedoch Probleme bei Störkonturen, denn das Werkzeug benötigt viel Überlauf, d. h. Platz neben der Verzahnung. Typische Beispiele sind ein Lagersitz oder eine weitere Verzahnung nahe an der zu bearbeitenden Stelle. Man kann auf Werkzeuge mit kleinerem Durchmesser zurückgreifen, aber damit sinkt bei gleichbleibender Umdrehungszahl die Schnittgeschwindigkeit. Zudem sind Standardmaschinen weder fähig, so kleine Werkzeuge aufzunehmen, noch können sie Werkstücke bei den geringen Achsabständen kollisionsfrei bearbeiten. Konventionelle Wälzschleifmaschinen erfordern Werkzeugdurchmesser von mindestens 170 - 200 mm. Deshalb mussten die Hersteller bei kritischen Werkstücken bisher auf andere, weniger produktive Verfahren zurückgreifen.

Störkonturen konventionell bearbeitet

Gängige Verfahren zur Hartfeinbearbeitung störkantenkritischer Verzahnungen sind diskontinuierliches Profilschleifen oder Verzahnungshonen. Beide eignen sich für komplizierte Bauteile; sie sind jedoch nicht so produktiv und wirtschaftlich wie kontinuierliches Wälzschleifen. So lässt sich der Außendurchmesser von abrichtbaren oder abrichtfreien Profilschleifscheiben gut auf bis zu 30 - 50 mm reduzieren. Sie benötigen zudem nicht so viel Auslauf neben der Bearbeitungszone wie eine Schnecke. Allerdings ist das Verfahren mit langen Nebenzeiten behaftet.

Eine weitere Alternative ist das Verzahnungshonen, ein abbildendes Verfahren bei dem das Profil des Honrings sich mit dem Werkstück abwälzt und dadurch Material abträgt. Die Schnittgeschwindigkeit beim Honen ist jedoch verfahrensbedingt sehr gering, was wiederum sehr hohe Bearbeitungskräfte nach sich zieht. Für Verzahnungen mit einem großen Modul oder großer Zahnbreite ist dieses Verfahren deshalb nicht geeignet. Die während der Bearbeitung wirkenden Kräfte wären zu hoch.

Trotz dieser Nachteile mussten die Hersteller auch bei Großserienfertigung auf diese beiden Verfahren zurückgreifen: Kontinuierliches Wälzschleifen für störkantenkritische Verzahnungen scheiterte bisher an der Verfügbarkeit entsprechender Verzahnungsschleifmaschinen. Insbesondere die dynamischen Anforderungen an Werkzeug- und Werkstückantriebe waren zu hoch. Inzwischen gibt es jedoch Neuentwicklungen auf dem Markt, die diese Lücke schließen.

Kontinuierliches Wälzschleifen mit kleinen Werkzeugen

Eigens für das kontinuierliche Wälzschleifen bei der Hartfeinbearbeitung störkantenkritischer Verzahnungen hat KAPP NILES die Verzahnungszentren KX 160 TWIN und KX 260 TWIN entwickelt. Dank Hochgeschwindigkeits-Schleifspindel werden mit diesen erstmals Verzahnungen wälzgeschliffen, die einen Werkzeugdurchmesser von bis zu 55 mm benötigen. In Verbindung mit der maximal möglichen Breite dieser Werkzeuge von 180 mm können damit – bei in der Serienfertigung bekannten Qualitätsanforderungen – Bearbeitungszeiten und -kosten realisiert werden, die bisher bei störkantenkritischen Verzahnungen unerreichbar waren. Thomas Nitzsche, Projektverantwortlicher für kleine Wälzschnecken bei KAPP NILES, erläutert: „Ein typischer Werkzeugantrieb läuft mit max. 7.500 U/min. Bei gleicher Schnittgeschwindigkeit benötigt man je nach Durchmesser mit einem kleinen Werkzeug bis zu 25.000 U/min. Dabei wirken ganz andere Kräfte, als bei herkömmlichen Maschinen. Das Werkstück muss in Kopplung ebenfalls schneller mitdrehen. Hier hatten wir einen Startvorteil: Bei KAPP NILES leistet der Werkstückantrieb bereits bei Standardmaschinen 5.000 U/min.“

Neben den hohen Kräften stellte der knappe Platz die Entwickler vor ungewohnte Herausforderungen: Jedes Werkzeug benötigt eine stabile, schnell wechselbare Aufnahme, deren Dorn die gesamte Sensorik und Aktorik aufnehmen muss: Per Körperschallsensorik erkennt die Maschine, wenn Werkstück und Werkzeug, bzw. Werkzeug und Abrichtwerkzeug Kontakt haben. Dazu kommt ein automatisches Auswuchten auf der Maschine, welches ebenfalls im Dorn integriert ist.

Kürzere Nebenzeiten dank zweiter Werkstückspindel

Um die Produktivität noch weiter zu erhöhen, beinhaltet das Maschinenkonzept zwei identische Werkstückspindeln, die auf einem Rundtisch gegenüberliegend angeordnet sind. Parallel zur Bearbeitung eines Werkstücks auf der einen Spindel wird zeitgleich die andere Werkstückspindel automatisch be- und entladen und das Werkstück ausgerichtet. Dies reduziert die Nebenzeiten auf ein Minimum. Die Maschinen eignen sich für Außen-, Gerad- und Schrägverzahnungen. Mit einer optionalen Messeinrichtung lassen sich Profil- und Linienform, Rundlauf und Zahnweite bestimmen.

Noch einmal Thomas Nitzsche: „Mit den beiden Verzahnungszentren zielen wir auf hohe Produktionsvolumina der Großserien- und Serienfertigung von Verzahnungen im gehobenen Qualitätsniveau. Deshalb war es uns wichtig, alle Möglichkeiten auszuschöpfen, die die Produktivität erhöhen. Natürlich lassen sich auf diesen für kleine Werkzeuge optimierten Maschinen auch größere Werkzeuge mit einem Durchmesser bis zu 200 mm einsetzen, um auch bei Werkstücken ohne Störkontur ein sehr wirtschaftliches Bearbeiten realisieren zu können.“ Im Wettbewerb zum Profilschleifen mit CBN-Scheiben können die kleinen Wälzschnecken deutlich punkten. Der folgende Abschnitt verdeutlicht dies.

Kleine Wälzschnecken im direkten Vergleich

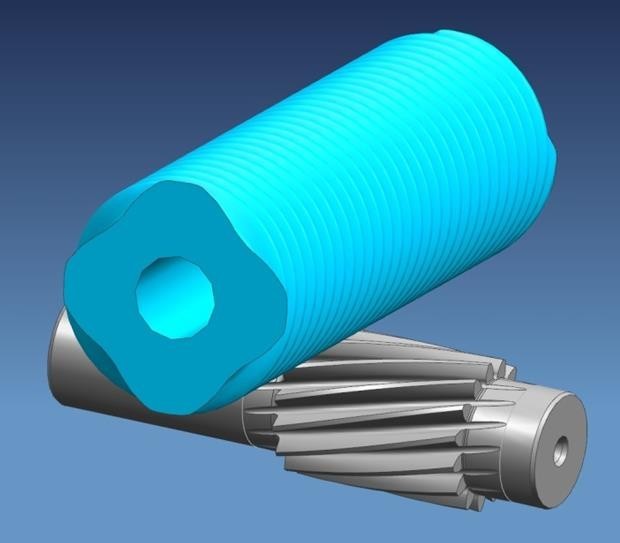

Dr. Sergiy Grinko, ebenfalls in der Abteilung Technologieentwicklung bei KAPP NILES tätig, präsentiert zwei typische Einsatzfälle: „Wenn zwei Zahnräder mit geringem Abstand auf einer Achse positioniert sind, fehlt einer normalen Wälzschnecke der Raum zum Auslauf. Dann bleibt nur das Profilschleifen oder eben der Einsatz einer kleinen keramischen Schnecke.“ Bild 1 zeigt so eine Anwendung.

Sergiy Grinko hat für das Werkstück eines Kunden die Bearbeitungszeiten durchkalkuliert. Das Ergebnis: Abrichtfreies Profilschleifen mit einer CBN-Scheibe benötigt eine Maschinenlaufzeit von 5,4 min. Beim abrichtbaren Wälzschleifen beträgt sie nur 2,9 min bei einem Abrichtintervall von 25 Werkstücken. Ein weiteres Beispiel ist eine Verzahnung, die im Lagersitz ausläuft (Bild 2).

Dr. Grinko: „Bei einer normalen Verzahnung ist der Fußkreis größer als der Durchmesser des Lagersitzes. In manchen Fällen kehrt sich dies um und deshalb gerät bei der Vorbearbeitung der Fräserauslauf in den Lagersitz. Aus diesem Grund ist eine Schnecke mit konventionellem Durchmesser nicht einsetzbar. Auch hier spart die kleine Schnecke Zeit: Bei dem Beispiel ergab die Bearbeitung mit abrichtfreiem CBN- Profilschleifen eine Maschinenlaufzeit von 1,8 min gegenüber 1,2 min beim abrichtbaren Wälzschleifen. Das Abrichtintervall umfasste dabei 74 Werkstücke. Richtig eingesetzt, sorgen die kleinen Werkzeuge für eine deutliche Produktivitätssteigerung und stellen mehr als nur eine Alternative zum diskontinuierlichen Profilschleifen und Verzahnungshonen dar.

Deutschland

Deutschland