IFW und IFMT bündeln Expertise zur Optimierung additiv gefertigter Aluminiumbauteile

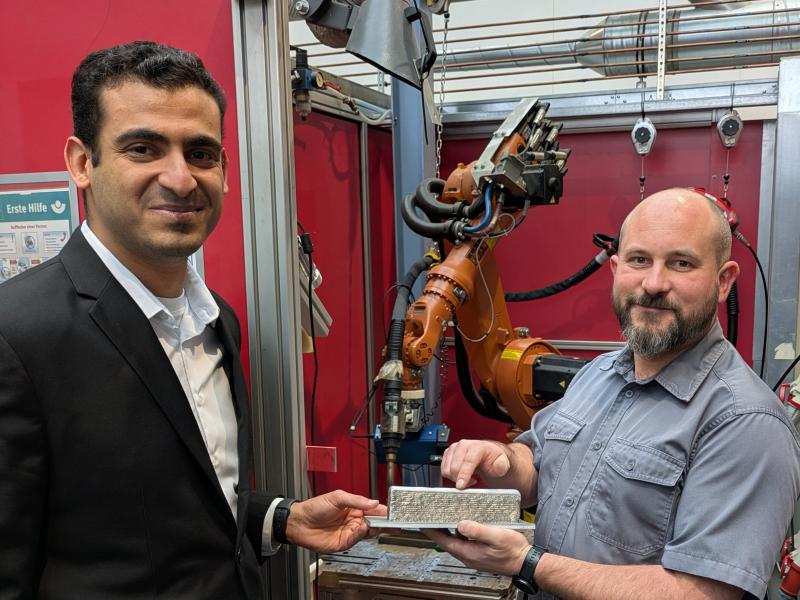

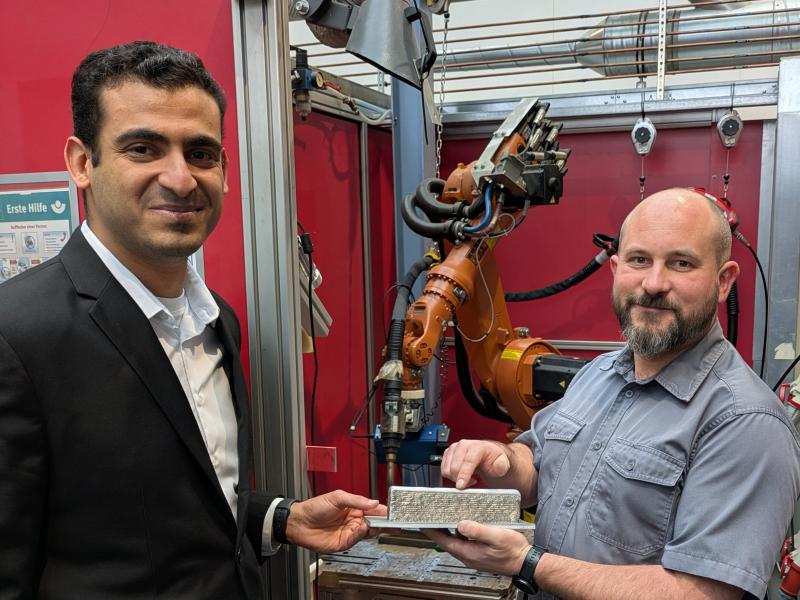

Im Rahmen eines gemeinsamen Statustreffens haben das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover und das Institut für Füge- und Montagetechnik (IFMT) der Technischen Universität Chemnitz eine erste Zwischenbilanz im Projekt „Addi-Randschicht“ gezogen. Ziel der engen Zusammenarbeit ist die systematische Untersuchung und Optimierung des Einflusses der einzelnen Prozessschritte einer kombinierten Prozesskette auf die Randzoneneigenschaften und die Schwingfestigkeit additiv gefertigter Aluminiumbauteile. Die bisherigen Ergebnisse betonen das Potenzial der Kooperation für zukünftige industrielle Anwendungen.

Additiv gefertigte Aluminiumbauteile bieten ein großes Potenzial für den industriellen Einsatz, insbesondere bei komplexen Geometrien und funktionsintegrierten Strukturen. Gleichzeitig können prozessbedingte Formabweichungen, Gefügeinhomogenitäten und Porositäten eine Herausforderung für hochbeanspruchte Strukturen darstellen. Für eine zuverlässige industrielle Nutzung ist daher eine mechanische Bearbeitung zur gezielten Einstellung der Randzoneneigenschaften der additiv gefertigten Aluminiumbauteile oder einzelner Funktionsflächen erforderlich. An dieser Stelle setzt das gemeinsame Forschungsprojekt an.

Im Rahmen des von der Deutschen Forschungsgemeinschaft (DFG) geförderten Forschungsprojekts bündeln das IFW und das IFMT ihre Expertise entlang der gesamten Prozesskette, die das Lichtbogen-Draht-Auftragschweißen, die Wärmebehandlung, die Zerspanung und das Festwalzen umfasst. Das Ziel besteht darin, den Einfluss der einzelnen Prozessschritte sowie ihrer Wechselwirkungen auf die resultierenden Oberflächen- und Randzoneneigenschaften additiv gefertigter Aluminiumbauteile systematisch zu untersuchen. Darauf aufbauend sollen die geforderten mechanisch-technologischen Eigenschaften – insbesondere mit Blick auf eine Erhöhung der Schwingfestigkeit – zuverlässig eingestellt werden. Mit diesem ganzheitlichen Ansatz werden gezielt industrielle Anforderungen adressiert, etwa bei zertifizierungspflichtigen Strukturbauteilen.

Der Fokus am IFMT liegt auf der additiven Fertigung von Aluminiumbauteilen mittels Lichtbogen-Draht-Auftragschweißen und der anschließenden Wärmebehandlung. Dabei wird insbesondere untersucht, welchen Einfluss die Prozessführung auf die Geometrie und die Mikrostruktur hat und wie die Wärmebehandlungsstrategie die Gefügeausbildung prägt. Diese Faktoren beeinflussen die resultierenden Werkstoffeigenschaften bzw. die Ausgangszustände für die nachfolgenden Prozessschritte maßgeblich. Das IFW legt ergänzend den Fokus auf die mechanische Bearbeitung additiv gefertigter Aluminiumbauteile. Der Drehprozess erzeugt reproduzierbare Oberflächen dieser Bauteile und schafft definierte Ausgangszustände für nachfolgende Untersuchungen. Im Anschluss werden die Oberfläche durch das Festwalzen weiter geglättet und die Randzonenhärte sowie die Druckeigenspannungen gezielt erhöht.

Auf Basis der bislang erzielten experimentellen Ergebnisse lassen sich die Einflüsse der einzelnen Prozessschritte sowie deren Wechselwirkungen entlang der additiv-subtraktiven Prozesskette auf die Oberflächen- und Randzoneneigenschaften additiv gefertigter Aluminiumbauteile zunehmend beschreiben. Die Untersuchungen zeigen, dass sich diese Eigenschaften durch eine abgestimmte Kombination aus additiver Fertigung, Wärmebehandlung, Zerspanung und Festwalzen gezielt beeinflussen lassen. Damit werden zentrale Hebel zur Einstellung geeigneter Ausgangszustände für die Bewertung der Schwingfestigkeit identifiziert.

In der weiteren Projektphase werden die gewonnenen Erkenntnisse genutzt, um belastbare Vorhersagen zum Einfluss der additiv-subtraktiven Prozesskette auf die Bauteillebensdauer abzuleiten und experimentell zu validieren. Die Ergebnisse tragen dazu bei, die mechanischen Eigenschaften additiv gefertigter Aluminiumbauteile gezielt zu optimieren und somit die Anwendbarkeit des Lichtbogen-Draht-Auftragschweißens für hochbelastbare Aluminium-Strukturbauteile zu erweitern. Gleichzeitig schaffen sie die Grundlage für eine gezielte Weiterentwicklung additiv-subtraktiver Prozessketten für mechanisch anspruchsvolle industrielle Einsatzbereiche sowie für die Übertragung auf praxisnahe Bauteilgeometrien. Das Projekt bietet damit attraktive Anknüpfungspunkte für Kooperationen mit Industriepartnern.

Für weitere Informationen steht Ihnen Abdallah Abdelmonaem, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 511 762 18387 oder per E-Mail ([email protected]) gern zur Verfügung.

Im Rahmen eines gemeinsamen Statustreffens haben das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover und das Institut für Füge- und Montagetechnik (IFMT) der Technischen Universität Chemnitz eine erste Zwischenbilanz im Projekt „Addi-Randschicht“ gezogen. Ziel der engen Zusammenarbeit ist die systematische Untersuchung und Optimierung des Einflusses der einzelnen Prozessschritte einer kombinierten Prozesskette auf die Randzoneneigenschaften und die Schwingfestigkeit additiv gefertigter Aluminiumbauteile. Die bisherigen Ergebnisse betonen das Potenzial der Kooperation für zukünftige industrielle Anwendungen.

Additiv gefertigte Aluminiumbauteile bieten ein großes Potenzial für den industriellen Einsatz, insbesondere bei komplexen Geometrien und funktionsintegrierten Strukturen. Gleichzeitig können prozessbedingte Formabweichungen, Gefügeinhomogenitäten und Porositäten eine Herausforderung für hochbeanspruchte Strukturen darstellen. Für eine zuverlässige industrielle Nutzung ist daher eine mechanische Bearbeitung zur gezielten Einstellung der Randzoneneigenschaften der additiv gefertigten Aluminiumbauteile oder einzelner Funktionsflächen erforderlich. An dieser Stelle setzt das gemeinsame Forschungsprojekt an.

Im Rahmen des von der Deutschen Forschungsgemeinschaft (DFG) geförderten Forschungsprojekts bündeln das IFW und das IFMT ihre Expertise entlang der gesamten Prozesskette, die das Lichtbogen-Draht-Auftragschweißen, die Wärmebehandlung, die Zerspanung und das Festwalzen umfasst. Das Ziel besteht darin, den Einfluss der einzelnen Prozessschritte sowie ihrer Wechselwirkungen auf die resultierenden Oberflächen- und Randzoneneigenschaften additiv gefertigter Aluminiumbauteile systematisch zu untersuchen. Darauf aufbauend sollen die geforderten mechanisch-technologischen Eigenschaften – insbesondere mit Blick auf eine Erhöhung der Schwingfestigkeit – zuverlässig eingestellt werden. Mit diesem ganzheitlichen Ansatz werden gezielt industrielle Anforderungen adressiert, etwa bei zertifizierungspflichtigen Strukturbauteilen.

Der Fokus am IFMT liegt auf der additiven Fertigung von Aluminiumbauteilen mittels Lichtbogen-Draht-Auftragschweißen und der anschließenden Wärmebehandlung. Dabei wird insbesondere untersucht, welchen Einfluss die Prozessführung auf die Geometrie und die Mikrostruktur hat und wie die Wärmebehandlungsstrategie die Gefügeausbildung prägt. Diese Faktoren beeinflussen die resultierenden Werkstoffeigenschaften bzw. die Ausgangszustände für die nachfolgenden Prozessschritte maßgeblich. Das IFW legt ergänzend den Fokus auf die mechanische Bearbeitung additiv gefertigter Aluminiumbauteile. Der Drehprozess erzeugt reproduzierbare Oberflächen dieser Bauteile und schafft definierte Ausgangszustände für nachfolgende Untersuchungen. Im Anschluss werden die Oberfläche durch das Festwalzen weiter geglättet und die Randzonenhärte sowie die Druckeigenspannungen gezielt erhöht.

Auf Basis der bislang erzielten experimentellen Ergebnisse lassen sich die Einflüsse der einzelnen Prozessschritte sowie deren Wechselwirkungen entlang der additiv-subtraktiven Prozesskette auf die Oberflächen- und Randzoneneigenschaften additiv gefertigter Aluminiumbauteile zunehmend beschreiben. Die Untersuchungen zeigen, dass sich diese Eigenschaften durch eine abgestimmte Kombination aus additiver Fertigung, Wärmebehandlung, Zerspanung und Festwalzen gezielt beeinflussen lassen. Damit werden zentrale Hebel zur Einstellung geeigneter Ausgangszustände für die Bewertung der Schwingfestigkeit identifiziert.

In der weiteren Projektphase werden die gewonnenen Erkenntnisse genutzt, um belastbare Vorhersagen zum Einfluss der additiv-subtraktiven Prozesskette auf die Bauteillebensdauer abzuleiten und experimentell zu validieren. Die Ergebnisse tragen dazu bei, die mechanischen Eigenschaften additiv gefertigter Aluminiumbauteile gezielt zu optimieren und somit die Anwendbarkeit des Lichtbogen-Draht-Auftragschweißens für hochbelastbare Aluminium-Strukturbauteile zu erweitern. Gleichzeitig schaffen sie die Grundlage für eine gezielte Weiterentwicklung additiv-subtraktiver Prozessketten für mechanisch anspruchsvolle industrielle Einsatzbereiche sowie für die Übertragung auf praxisnahe Bauteilgeometrien. Das Projekt bietet damit attraktive Anknüpfungspunkte für Kooperationen mit Industriepartnern.

Für weitere Informationen steht Ihnen Abdallah Abdelmonaem, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 511 762 18387 oder per E-Mail ([email protected]) gern zur Verfügung.