Global One - Integration. Innovation. Quality.

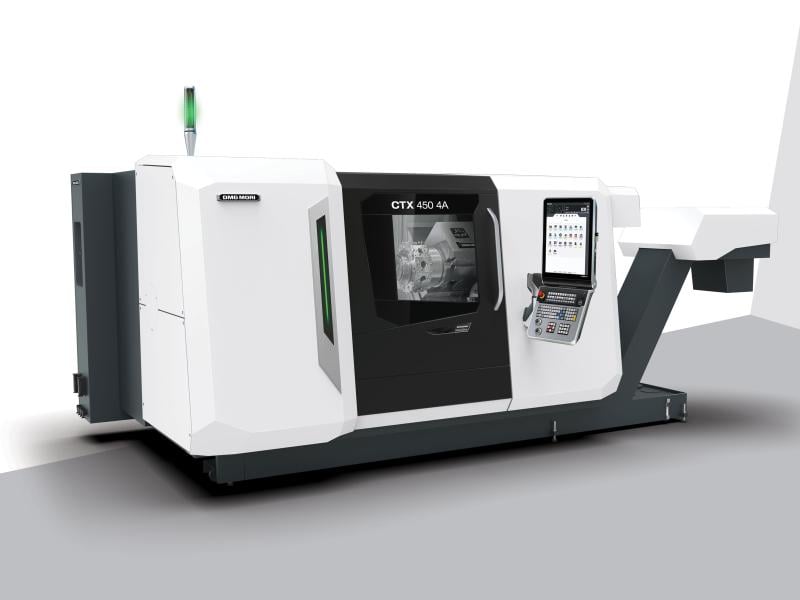

Weltpremiere: CTX 450 4A: Universaldrehzentrum für die 6-seitige Komplettbearbeitung

München. Mit der neuen CTX 450 4A erweitert DMG MORI die jüngste Generation seiner Universaldrehzentren. Insgesamt bis zu 36 Werkzeugpositionen auf zwei Werkzeugträgern, die einzeln oder gemeinsam an den beiden Spindeln arbeiten können, verleihen ihr maximale Flexibilität. Die hochsteife Maschinenkonstruktion, das ganzheitliche Kühlkonzept und Wegmesssysteme von Magnescale in den beiden X-Achsen, der Y-Achse und optional auch in der Z-Achse gewährleisten eine präzise Bearbeitung. Die Positioniergenauigkeit liegt bei 6 µm bzw. 12“, sodass auch kleine und mittelständische Unternehmen den Anforderungen anspruchsvoller Branchen gerecht werden.

Großer Arbeitsraum, vielseitiges Spindelsortiment und leistungsfähige Revolver

Auf lediglich 10,8 m² überzeugt die CTX 450 4A als vielseitiges Drehzentrum, das den Weg in die Fertigung der Zukunft ebnet. Die zwei Spindeln und die Vielzahl an Revolvern erlauben eine effiziente 6-Seiten-Komplettbearbeitung von Werkstücken mit bis zu ø 430 x 700 mm. Die Y-Achse verfährt um +/- 50 mm. Schon in der Standardausstattung garantieren die Spindeln kraftvolles und leistungsfähiges Drehen. Links arbeitet eine ISM 80 mit 4.500 min-1 und 280 Nm, rechts eine ISM 65 mit 5.500 min-1 und 171 Nm. Optional sind eine ISM 102 mit 3.500 min-1 und 620 Nm und eine ISM 80 mit 4.500 min-1 und 280 Nm verfügbar, was Anwendungen in der Schwerzerspanung unterstützt. Der Stangendurchlass von bis zu ø 102 mm ist der beste seiner Klasse. Leistung und Flexibilität setzen sich bei den Revolvern fort. Der obere bietet Platz für wahlweise 12 oder 16 VDI-40-Werkzeuge, unten sind 12 Stationen untergebracht. Beide fräsen oder bohren mit 12.000 min-1 und 38 Nm. Optional kann DMG MORI die CTX 450 4A mit VDI-30 Revolvern ausrüsten – den oberen mit bis zu 20 Werkzeugstationen, den unteren mit 16 Werkzeugen.

Produktiver fertigen durch Automation und Digitalisierung

Die effiziente Komplettbearbeitung auf der CTX 450 4A kombiniert DMG MORI mit individuellen Automationslösungen. So ist ab Werk eine Entladeeinrichtung integriert, die Werkstücke bis ø 100 x 350 mm und 4 kg entnimmt. Darüber hinaus lässt sich das Werkstückhandling mit Hilfe des Robo2Go Turning weiter ausbauen. Die automatisierte Fertigung trägt entscheidend dazu bei, die Maschine optimal auszulasten und die Gesamtproduktivität der Fertigung zu erhöhen. Gleichzeitig sorgen die perfekte Konnektivität der Maschine sowie die App-basierte Steuerungsplattform CELOS X – wahlweise auf einer Siemens SINUMERIK ONE oder MAPPS mit FANUC – für einen schnellen Einstieg in die Digitalisierung ganzer Fertigungsprozesse. DMG MORI Technologiezyklen wie der Werkzeug-Auswuchtassistent und Multi Threading Pro reduzieren beispielsweise den Aufwand in der Programmierung.

Nachhaltigkeit als Wettbewerbsvorteil

Eine nachhaltige Fertigung bietet sowohl aus ökologischen als auch wirtschaftlichen Gründen enorme Vorteile im Wettbewerb. Mit verschiedenen Maßnahmen – zusammengefasst unter GREENMODE – steigert DMG MORI gezielt die Ressourceneffizienz und Produktivität seiner Maschinen. Dank innovativer Hardwarekomponenten und Software lässt sich der Energieverbrauch je nach Maschine um mehr als 30 % senken, zum Beispiel mit reibungsarmem Linearführungen, hocheffizienten Kühlern, der bedarfsgerechten Zufuhr von Kühlschmierstoffen mit „Adaptive Coolant Flow“ oder der automatischen Luftleckageüberwachung „Air Leakage Monitoring“.

München. Mit der neuen CTX 450 4A erweitert DMG MORI die jüngste Generation seiner Universaldrehzentren. Insgesamt bis zu 36 Werkzeugpositionen auf zwei Werkzeugträgern, die einzeln oder gemeinsam an den beiden Spindeln arbeiten können, verleihen ihr maximale Flexibilität. Die hochsteife Maschinenkonstruktion, das ganzheitliche Kühlkonzept und Wegmesssysteme von Magnescale in den beiden X-Achsen, der Y-Achse und optional auch in der Z-Achse gewährleisten eine präzise Bearbeitung. Die Positioniergenauigkeit liegt bei 6 µm bzw. 12“, sodass auch kleine und mittelständische Unternehmen den Anforderungen anspruchsvoller Branchen gerecht werden.

Großer Arbeitsraum, vielseitiges Spindelsortiment und leistungsfähige Revolver

Auf lediglich 10,8 m² überzeugt die CTX 450 4A als vielseitiges Drehzentrum, das den Weg in die Fertigung der Zukunft ebnet. Die zwei Spindeln und die Vielzahl an Revolvern erlauben eine effiziente 6-Seiten-Komplettbearbeitung von Werkstücken mit bis zu ø 430 x 700 mm. Die Y-Achse verfährt um +/- 50 mm. Schon in der Standardausstattung garantieren die Spindeln kraftvolles und leistungsfähiges Drehen. Links arbeitet eine ISM 80 mit 4.500 min-1 und 280 Nm, rechts eine ISM 65 mit 5.500 min-1 und 171 Nm. Optional sind eine ISM 102 mit 3.500 min-1 und 620 Nm und eine ISM 80 mit 4.500 min-1 und 280 Nm verfügbar, was Anwendungen in der Schwerzerspanung unterstützt. Der Stangendurchlass von bis zu ø 102 mm ist der beste seiner Klasse. Leistung und Flexibilität setzen sich bei den Revolvern fort. Der obere bietet Platz für wahlweise 12 oder 16 VDI-40-Werkzeuge, unten sind 12 Stationen untergebracht. Beide fräsen oder bohren mit 12.000 min-1 und 38 Nm. Optional kann DMG MORI die CTX 450 4A mit VDI-30 Revolvern ausrüsten – den oberen mit bis zu 20 Werkzeugstationen, den unteren mit 16 Werkzeugen.

Produktiver fertigen durch Automation und Digitalisierung

Die effiziente Komplettbearbeitung auf der CTX 450 4A kombiniert DMG MORI mit individuellen Automationslösungen. So ist ab Werk eine Entladeeinrichtung integriert, die Werkstücke bis ø 100 x 350 mm und 4 kg entnimmt. Darüber hinaus lässt sich das Werkstückhandling mit Hilfe des Robo2Go Turning weiter ausbauen. Die automatisierte Fertigung trägt entscheidend dazu bei, die Maschine optimal auszulasten und die Gesamtproduktivität der Fertigung zu erhöhen. Gleichzeitig sorgen die perfekte Konnektivität der Maschine sowie die App-basierte Steuerungsplattform CELOS X – wahlweise auf einer Siemens SINUMERIK ONE oder MAPPS mit FANUC – für einen schnellen Einstieg in die Digitalisierung ganzer Fertigungsprozesse. DMG MORI Technologiezyklen wie der Werkzeug-Auswuchtassistent und Multi Threading Pro reduzieren beispielsweise den Aufwand in der Programmierung.

Nachhaltigkeit als Wettbewerbsvorteil

Eine nachhaltige Fertigung bietet sowohl aus ökologischen als auch wirtschaftlichen Gründen enorme Vorteile im Wettbewerb. Mit verschiedenen Maßnahmen – zusammengefasst unter GREENMODE – steigert DMG MORI gezielt die Ressourceneffizienz und Produktivität seiner Maschinen. Dank innovativer Hardwarekomponenten und Software lässt sich der Energieverbrauch je nach Maschine um mehr als 30 % senken, zum Beispiel mit reibungsarmem Linearführungen, hocheffizienten Kühlern, der bedarfsgerechten Zufuhr von Kühlschmierstoffen mit „Adaptive Coolant Flow“ oder der automatischen Luftleckageüberwachung „Air Leakage Monitoring“.