Effiziente Fertigungslösungen für die Mobilität von morgen. Mit der innovativen Maschinenserie DVS UGrind löst die im mittelhessischen Aßlar ansässige BUDERUS Schleiftechnik GmbH diese Herausforderung bereits heute: Speziell für die Hartfeinbearbeitung kleiner bis mittlerer Serien von Wellen und Futterteilen entwickelt, vereint die Maschinenserie die flexible Ausführung von Schleif-, Dreh-, Fräs- und Messoperationen in einer Aufspannung, intuitive Bedienbarkeit sowie maximale Maschinenstabilität. Damit ist die Maschinenserie die optimale Lösung für die hochpräzise Endbearbeitung komplexer Komponenten des Antriebsstranges von Elektrofahrzeugen, wie das DVS-Unternehmen am Beispiel der Fertigung von Hohlwellen des Elektromotors eindrucksvoll beweist.

Im Rahmen der Hartfeinbearbeitung rotationssymmetrischer Komponenten in großer Serie führen stetige Innovationen in Bezug auf die Prozess- und Werkzeugtechnologie zu sukzessiven Effizienzsteigerungen. So nehmen beispielsweise die reinen Prozesszeiten im Bereich der Schleifbearbeitung durch Anwendung von CBN-Hochleistungsschneidstoffen, welche enorme Schnittgeschwindigkeiten erlauben, kontinuierlich ab – und das bei gleichzeitiger Erhöhung der Standzeiten der eigesetzten Schleifwerkzeuge. Im Gegensatz zur Großserienproduktion stehen im Kontext der Fertigung kleinerer bis mittlerer Losgrößen, wie sie im Bereich der Serienproduktion von Bauteilen des Antriebsstranges von Elektrofahrzeugen bis dato üblich sind, weniger die Optimierung von Prozess- und Werkzeugstandzeiten im Fokus, sondern vielmehr die Reduzierung des erheblichen Zeit- und Arbeitsaufwandes zwischen erstmaligem Einspannen eines Werkstückes und Erreichung des gewünschten Endmaßes.

Schleif-, Dreh-, Fräs- und Messprozesse in einer Aufspannung

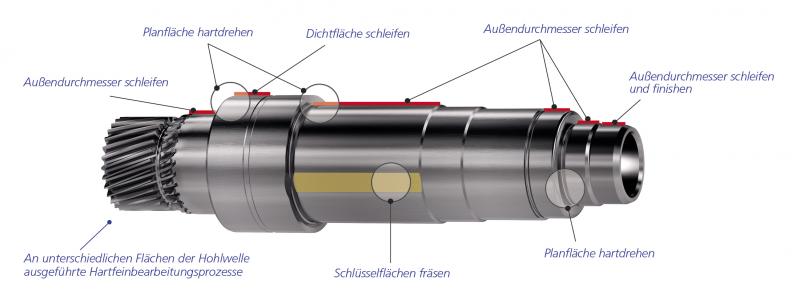

Innovative Antworten zur Reduzierung dieses Aufwandes liefert die DVS-Maschinenserie DVS UGrind, mit der die DVS TECHNOLOGY GROUP ihre Expertise hinsichtlich der Hartfeinbearbeitung großer Serien fortan im Bereich mittlerer bis kleiner Losgrößen einbringt. Denn dank des multifunktionalen Werkzeugkopfes sowie der intuitiven Bedienbarkeit mittels eigens entwickelter Bedienoberfläche reduziert sich die Gesamtbearbeitungszeit bei der Fertigung entsprechender Komponenten um bis zu 50 % – bei gleichzeitiger Sicherstellung eines Höchstmaßes an Flexibilität. Denn je nach kunden- bzw. bauteilspezifischer Anforderung führen die Maschinen der Serie Schleif-, Dreh-, Fräs- und Messprozesse in einer Aufspannung und dank außerordentlicher Kompaktheit mit minimalen Verfahrwegen hochproduktiv aus. Der integrierte Messtaster steuert und überwacht die Bearbeitung bis zur Erreichung des geforderten Endmaßes, wodurch zeitintensive Vorgänge wie sukzessives Zustellen und Nachmessen entfallen. Optimierte Hebelarmverhältnisse sowie das schwingungsdämpfende Maschinenbett aus Granit garantieren ein Höchstmaß dynamischer und thermischer Maschinenstabilität und sorgen auf diese Weise für eine konstante Reproduzierbarkeit gewünschter Fertigungsqualitäten. Optimale Voraussetzungen somit für den Einsatz der Maschinenserie im Bereich der Bearbeitung von Komponenten des Antriebsstranges von Elektrofahrzeugen. Denn aufgrund der in diesem Kontext vergleichsweise höheren Drehzahlen und Übersetzungskräfte sowie dem Streben nach höheren Laufgenauigkeiten und NVH-Reduzierung steigen die Anforderungen in Bezug auf Form- und Lagetoleranzen. Hieraus wiederum resultiert die Notwendigkeit einer noch präziseren Bearbeitung zugehöriger Bauteile. Mithilfe der DVS UGrind erfüllt BUDERUS Schleiftechnik diese Prämisse prozesssicher und wirtschaftlich, wie das Unternehmen am Beispiel der Hartfeinbearbeitung einer komplexen Hohlwelle des Elektroantriebes beweist. Abbildung 1 zeigt die unterschiedlichen Bearbeitungsoperationen, die mithilfe des flexiblen und mit entsprechenden Werkzeugen konfigurierten Multifunktionskopfes an verschiedenen Flächen der Hohlwelle ausgeführt werden.

Engere Form- und Lagetoleranzen erfordern maximale Fertigungspräzision

Über den am Multifunktionskopf, der einen Aktionsradius von 270° erlaubt, befindlichen Messtaster erfolgen zum Zweck der exakten Ermittlung der Axial- und Rotationslage des Werkstückes zunächst das Vermessen einer Planfläche, damit sämtliche Längenmaße sowie eine komplexe Schlüsselfläche präzise eingehalten werden. Auf Basis dessen errechnet das Steuerungssystem die optimalen Vorschub- und Zustellparameter, woraufhin zunächst die Schlüsselfläche mit einem CBN-Hartfräswerkzeug exakt gefertigt wird. Daraufhin findet durch Einsatz eines Kombi-Drehstahlhalters, der über zwei Schneiden verfügt, das hochgenaue Hartdrehen diverser sowohl links- als auch rechtsliegender Planflächen statt, dem sich die µm-genaue CBN-Schleifbearbeitung mehrerer Außendurchmesser anschließt. Zur präzisen Schleifbearbeitung des langen Außendurchmessers wird zunächst mehrfach eingestochen und im Nachgang von links nach rechts schälgeschliffen. Ebenfalls durch Anwendung der CBN-Schleifscheibe, die sich durch ihre extrem feine Körnung auszeichnet, erfolgt abschließend das Finishen des Dichtsitzes der Hohlwelle, im Rahmen dessen eine Oberflächenrauheit von Rz < 1 µm erzielt wird. Mithilfe einer In-Prozess-Messeinrichtung wird ein Bezugsaußendurchmesser messgesteuert bearbeitet. Unter Bezugnahme auf die hierdurch geschaffene Referenz erfolgt die Nachführung der übrigen Außendurchmesser. Da die Ausführung aller Bearbeitungsoperationen in einer einzigen Aufspannung stattfindet, werden Rüstzeiten und die Anzahl manueller Handlingschritte reduziert sowie Umspannfehler gänzlich vermieden. Der Einsatz hochwertiger und leistungsstarker Werkzeuge sowie kurze Verfahrwege erlauben minimale Taktzeiten.

Flexible Roboterautomation und integriertes Sicherheitssystem

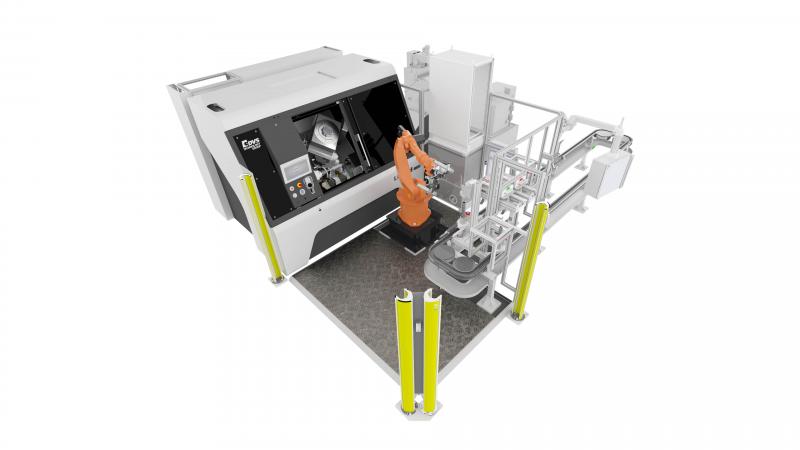

Zur weiteren Sicherstellung der Produktivität des Gesamtprozesses übernimmt ein 6-Achs-Roboter, ausgestattet mit einer Reichweite von gut 1,6 Metern, die Beschickung der Maschine. Die Be- und Entladung der Hohlwellen über den Roboter erfolgt vorpositioniert von einem Conveyorsystem, welches zudem über ein Kamerasystem verfügt, das mittels eines DotMatrix-Codes eine genaue Teileerkennung und dem Endkunden so eine exakte Nachverfolgbarkeit einer jeden Hohlwelle erlaubt. Außerordentliche Bedeutung genießt bei der vorliegenden Fertigungslösung auch das Thema Sicherheit: Ein sensorgesteuertes Sicherheitssystem schirmt den Arbeitsraum über optische Barrieren ab und gewährleistet so, dass der Be- und Entladeprozess unmittelbar zum Stillstand kommt, sobald ein Objekt den geschützten Bereich betritt.

Kontakt:

Herr Marc Hain

DVS TECHNOLOGY GROUP / DISKUS WERKE AG

Johannes-Gutenberg-Straße 1

D-63128 Dietzenbach

[email protected]

Deutschland

Deutschland