Shape. Change.

DVS Universal Grinding - glänzende Aussichten für die Umwelt

Die DVS UGrind ist die universelle Werkstattmaschine für die kombinierte Hartfeinbearbeitung kleiner und mittlerer Losgrößen aus dem Hause DVS Universal Grinding GmbH. Ihre modulare Bauweise erlaubt zudem die Anpassung an spezielle Anforderungen oder Fertigungsverfahren, wie sie zum Beispiel bei der Bearbeitung schwer zerspanbarer Materialien oder bei der Fertigung großer Stückzahlen auftreten.

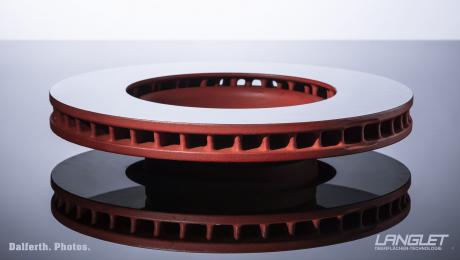

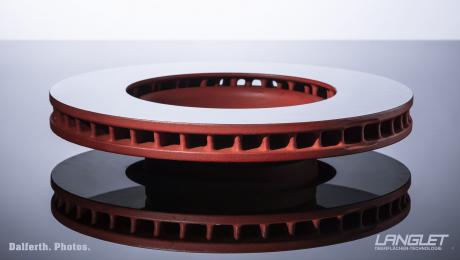

Eine sehr spezielle Anforderung ist die Bearbeitung von beschichteten Bremsscheiben. Denn da die verkehrsbedingte Feinstaubbelastung zum Großteil durch den Abrieb von Reifen und Bremsen verursacht wird, gilt es, die Bildung von Feinstaub durch die Verwendung neuer, verschleißfesterer Materialien zu reduzieren. Zu diesem Zweck werden herkömmliche Bremsscheiben aus Grauguss mit hochfesten Materialien beschichtet, um deren Verschleiß zu mindern.

Was für den Autofahrer wie für die Umwelt einen großen Vorteil darstellt, stellt den Hersteller der Bremsscheiben vor eine neue fertigungstechnische Herausforderung, denn die Reibflächen der Bremsscheibe müssen nach dem Beschichten beidseitig geschliffen werden damit Oberflächenqualität, Ebenheit und Planparallelität gewährleistet sind. Dies stellt hohe Anforderungen an den Fertigungsprozess bzw. an die Bearbeitungsmaschinen und Werkzeuge.

Auf die Bremsscheiben wird eine dünne Schicht aus Wolframkarbid oder Aluminiumoxid aufgebracht. Damit diese Beschichtung auf dem Grauguss hält, muss die Oberfläche zuvor mittels Laser strukturiert und mit einer Zwischenschicht aus Nickel versehen werden. Dies stellt eine gute Haftung der Hartschicht sicher und sorgt mit einer gewissen Elastizität für einen Ausgleich der unterschiedlichen Wärmedehnungskoeffizienten von Grauguss und Wolframkarbid. Bedingt durch die feine Oberfläche der Beschichtung ist auch der Verschleiß der Bremsbeläge – und damit auch deren Anteil an der Feinstaubbelastung - wesentlich geringer.

Die Vorteile beschichteter Bremsscheiben auf einen Blick:

- Durch die hohe Verschleißfestigkeit und Langlebigkeit der Bremsscheiben und-beläge ist die Feinstaubbildung um 90% geringer als mit herkömmlichen Scheiben.

- Keine Riefen- und Rostbildung, daher konstant hohe Verzögerungsleistung auch nach mehreren aufeinanderfolgenden Bremsmanövern sowie kein „Fading – Effekt“.

- Die große Hitzebeständigkeit wirkt ebenfalls dem Fading – Effekt (nachlassende Bremswirkung bei hoher Belastung der Bremsen) entgegen.

- Durch den großflächigen Kontakt zwischen Bremsscheibe und -belag ergibt sich insgesamt ein besseres Bremsverhalten, welches – auch bei Nässe - kürzere Bremswege zur Folge hat.

Zukunftsfähig und sicher

Da die Bremsen von Elektrofahrzeugen aufgrund der höheren Bremswirkung des Motors weniger stark beansprucht werden, bildet sich auf herkömmlichen Bremsscheiben leicht Flugrost, welcher zunächst die Bremswirkung beeinträchtigt. Die nichtrostende Hartmetallbeschichtung wird also auch im Hinblick auf die Elektromobilität eine bedeutende Rolle spielen. Bedingt durch den hohen Fertigungsaufwand liegt der Preis für beschichtete Bremsscheiben etwa um den Faktor 3 höher als für herkömmliche Gussscheiben. Aus diesem Grund werden beschichtete Bremsscheiben bislang nur für Fahrzeuge der oberen Preisklasse angeboten. In Bezug auf Sicherheit, Eignung für die Elektromobilität sowie hinsichtlich der geringeren Feinstaubbildung ist davon auszugehen, dass die beschichtete Bremsscheibe ein hohes Potenzial für künftige Fahrzeuggenerationen darstellt und langfristig zum Standard in allen Fahrzeugen werden wird.

Anforderungen an die Fertigung

- Die Härte der Beschichtung von bis zu 1000 HV lässt nur geringe Zustellungen zu und erfordert besondere Schleifmittel.

- Um eine konstant hohe Bremswirkung zu gewährleisten, müssen die Reibflächen der Bremsscheiben absolut eben und planparallel sein und eine hohe Oberflächengüte aufweisen.

- Kostendruck und hohe Stückzahlen erfordern kurze Zykluszeiten

Modifikation der UGrind

Dieser Herausforderungen hat sich die DVS Universal Grinding GmbH, Teil der DVS Technology Group mit Sitz im hessischen Dietzenbach, angenommen. Die Bremsscheiben werden in einem sogenannten Doppelplanschleifverfahren bearbeitet. Dazu wurde eine DVS UGrind mit zwei gegenüberliegenden Schleifspindeln ausgestattet, zwischen denen die Bremsscheiben gleichzeitig von beiden Seiten bearbeitet werden. Die Maßhaltigkeit wird mittels In-Prozess-Messung der Stärke der Bremsscheibe sichergestellt. In der Maschine werden vor der Bearbeitung die Lage in Z-Richtung sowie die Stärke der Bremsscheibe ermittelt. Auf dieser Basis wird die Bremsscheibe beidseitig auf Maß geschliffen. Dies gewährleistet die Einhaltung der engen Fertigungstoleranzen innerhalb einer kurzen Bearbeitungszeit. Ein Robotersystem zur automatischen Be- und Entladung der Maschine mit Bremsscheiben stellt den notwendigen Durchsatz sicher.

Die verwendeten Schleifscheiben stammen ebenfalls aus der DVS Gruppe. In einer engen Entwicklungszusammenarbeit zwischen DVS Universal Grinding und dem in Butzbach ansässigen Schleifmittelhersteller Naxos–Diskus Schleifmittelwerke wurde der Schleifprozess hinsichtlich Wirtschaftlichkeit und Qualität optimiert. Ein gutes Verhältnis zwischen Materialabtrag und Schleifscheibenverschleiß ermöglicht einen hohen Werkstückdurchsatz bei geringen Werkzeugkosten.

Zukunftsaussichten

Derzeit liegt der weltweite, jährliche Bedarf an Bremsscheiben bei rund 450 Millionen Stück. Geht man davon aus, dass beschichtete Bremsscheiben künftig in immer mehr Fahrzeugen zum Einsatz kommen, ist folglich auch mit einem steigenden Bedarf an geeigneten Werkzeugmaschinen und Werkzeugen zu rechnen.

Autor: Jens Habenicht

Regionalvertriebsleiter

DVS Universal Grinding GmbH

Die DVS UGrind ist die universelle Werkstattmaschine für die kombinierte Hartfeinbearbeitung kleiner und mittlerer Losgrößen aus dem Hause DVS Universal Grinding GmbH. Ihre modulare Bauweise erlaubt zudem die Anpassung an spezielle Anforderungen oder Fertigungsverfahren, wie sie zum Beispiel bei der Bearbeitung schwer zerspanbarer Materialien oder bei der Fertigung großer Stückzahlen auftreten.

Eine sehr spezielle Anforderung ist die Bearbeitung von beschichteten Bremsscheiben. Denn da die verkehrsbedingte Feinstaubbelastung zum Großteil durch den Abrieb von Reifen und Bremsen verursacht wird, gilt es, die Bildung von Feinstaub durch die Verwendung neuer, verschleißfesterer Materialien zu reduzieren. Zu diesem Zweck werden herkömmliche Bremsscheiben aus Grauguss mit hochfesten Materialien beschichtet, um deren Verschleiß zu mindern.

Was für den Autofahrer wie für die Umwelt einen großen Vorteil darstellt, stellt den Hersteller der Bremsscheiben vor eine neue fertigungstechnische Herausforderung, denn die Reibflächen der Bremsscheibe müssen nach dem Beschichten beidseitig geschliffen werden damit Oberflächenqualität, Ebenheit und Planparallelität gewährleistet sind. Dies stellt hohe Anforderungen an den Fertigungsprozess bzw. an die Bearbeitungsmaschinen und Werkzeuge.

Auf die Bremsscheiben wird eine dünne Schicht aus Wolframkarbid oder Aluminiumoxid aufgebracht. Damit diese Beschichtung auf dem Grauguss hält, muss die Oberfläche zuvor mittels Laser strukturiert und mit einer Zwischenschicht aus Nickel versehen werden. Dies stellt eine gute Haftung der Hartschicht sicher und sorgt mit einer gewissen Elastizität für einen Ausgleich der unterschiedlichen Wärmedehnungskoeffizienten von Grauguss und Wolframkarbid. Bedingt durch die feine Oberfläche der Beschichtung ist auch der Verschleiß der Bremsbeläge – und damit auch deren Anteil an der Feinstaubbelastung - wesentlich geringer.

Die Vorteile beschichteter Bremsscheiben auf einen Blick:

- Durch die hohe Verschleißfestigkeit und Langlebigkeit der Bremsscheiben und-beläge ist die Feinstaubbildung um 90% geringer als mit herkömmlichen Scheiben.

- Keine Riefen- und Rostbildung, daher konstant hohe Verzögerungsleistung auch nach mehreren aufeinanderfolgenden Bremsmanövern sowie kein „Fading – Effekt“.

- Die große Hitzebeständigkeit wirkt ebenfalls dem Fading – Effekt (nachlassende Bremswirkung bei hoher Belastung der Bremsen) entgegen.

- Durch den großflächigen Kontakt zwischen Bremsscheibe und -belag ergibt sich insgesamt ein besseres Bremsverhalten, welches – auch bei Nässe - kürzere Bremswege zur Folge hat.

Zukunftsfähig und sicher

Da die Bremsen von Elektrofahrzeugen aufgrund der höheren Bremswirkung des Motors weniger stark beansprucht werden, bildet sich auf herkömmlichen Bremsscheiben leicht Flugrost, welcher zunächst die Bremswirkung beeinträchtigt. Die nichtrostende Hartmetallbeschichtung wird also auch im Hinblick auf die Elektromobilität eine bedeutende Rolle spielen. Bedingt durch den hohen Fertigungsaufwand liegt der Preis für beschichtete Bremsscheiben etwa um den Faktor 3 höher als für herkömmliche Gussscheiben. Aus diesem Grund werden beschichtete Bremsscheiben bislang nur für Fahrzeuge der oberen Preisklasse angeboten. In Bezug auf Sicherheit, Eignung für die Elektromobilität sowie hinsichtlich der geringeren Feinstaubbildung ist davon auszugehen, dass die beschichtete Bremsscheibe ein hohes Potenzial für künftige Fahrzeuggenerationen darstellt und langfristig zum Standard in allen Fahrzeugen werden wird.

Anforderungen an die Fertigung

- Die Härte der Beschichtung von bis zu 1000 HV lässt nur geringe Zustellungen zu und erfordert besondere Schleifmittel.

- Um eine konstant hohe Bremswirkung zu gewährleisten, müssen die Reibflächen der Bremsscheiben absolut eben und planparallel sein und eine hohe Oberflächengüte aufweisen.

- Kostendruck und hohe Stückzahlen erfordern kurze Zykluszeiten

Modifikation der UGrind

Dieser Herausforderungen hat sich die DVS Universal Grinding GmbH, Teil der DVS Technology Group mit Sitz im hessischen Dietzenbach, angenommen. Die Bremsscheiben werden in einem sogenannten Doppelplanschleifverfahren bearbeitet. Dazu wurde eine DVS UGrind mit zwei gegenüberliegenden Schleifspindeln ausgestattet, zwischen denen die Bremsscheiben gleichzeitig von beiden Seiten bearbeitet werden. Die Maßhaltigkeit wird mittels In-Prozess-Messung der Stärke der Bremsscheibe sichergestellt. In der Maschine werden vor der Bearbeitung die Lage in Z-Richtung sowie die Stärke der Bremsscheibe ermittelt. Auf dieser Basis wird die Bremsscheibe beidseitig auf Maß geschliffen. Dies gewährleistet die Einhaltung der engen Fertigungstoleranzen innerhalb einer kurzen Bearbeitungszeit. Ein Robotersystem zur automatischen Be- und Entladung der Maschine mit Bremsscheiben stellt den notwendigen Durchsatz sicher.

Die verwendeten Schleifscheiben stammen ebenfalls aus der DVS Gruppe. In einer engen Entwicklungszusammenarbeit zwischen DVS Universal Grinding und dem in Butzbach ansässigen Schleifmittelhersteller Naxos–Diskus Schleifmittelwerke wurde der Schleifprozess hinsichtlich Wirtschaftlichkeit und Qualität optimiert. Ein gutes Verhältnis zwischen Materialabtrag und Schleifscheibenverschleiß ermöglicht einen hohen Werkstückdurchsatz bei geringen Werkzeugkosten.

Zukunftsaussichten

Derzeit liegt der weltweite, jährliche Bedarf an Bremsscheiben bei rund 450 Millionen Stück. Geht man davon aus, dass beschichtete Bremsscheiben künftig in immer mehr Fahrzeugen zum Einsatz kommen, ist folglich auch mit einem steigenden Bedarf an geeigneten Werkzeugmaschinen und Werkzeugen zu rechnen.

Autor: Jens Habenicht

Regionalvertriebsleiter

DVS Universal Grinding GmbH