Höhere Produktivität und geringere Stückkosten bei gleichzeitiger Sicherstellung maximaler Bearbeitungs- und Bauteilflexibilität sowie optimaler Fertigungsqualität. Diesen komplexen kundenseitigen Anforderungen in Bezug auf die Herstellung von Nutzfahrzeugkomponenten begegnet PITTLER T&S mit ganzheitlichen Bearbeitungslösungen, die diverse Fertigungstechnologien, passgenaue Automatisierungskonzepte und hochpräzise Mess- und Werkzeugtechnik ineinander vereinen. Neuestes Resultat der Innovationskraft des Dietzenbacher DVS-Unternehmens: Die Maschinenserie PITTLER SkiveLine, ein modulares Wälzschäl-Verzahnungszentrum einschließlich Komplettbearbeitung, automatisierter Be- und Entladung sowie intelligentem Werkzeug- und Messkonzept für die hocheffiziente Serienfertigung.

Bereits die erfolgreiche PV-Maschinenserie der PITTLER T&S GmbH wurde speziell zur Erreichung der enormen Anforderungen im Bereich der Fertigung von Nutzfahrzeugkomponenten konzipiert und eignet sich insbesondere für ein großes Spektrum von Getriebebauteilen wie Planeten- und Hohlräder. Als zukunftsweisende Weiterentwicklung der PV-Reihe ergänzt der Dreh- und Verzahnungspezialist der DVS TECHNOLOGY GROUP sein Produktportfolio mit der Serie PITTLER SkiveLine nunmehr um ein innovatives Hochleistungs-Verzahnungszentrum. Auf diese Weise baut PITTLER T&S seine führende Marktposition als einziger Anbieter von Power Skiving-Verzahnungslösungen mit integrierter Komplettbearbeitung für die präzise und ökonomische Serienproduktion rotationssymmetrischer Bauteile unvermindert aus. Mit Einführung der neuen Maschinenserie sowie dank außerordentlicher Fortschritte im Bereich der Technologieentwicklung bietet das DVS-Unternehmen aus dem südhessischen Dietzenbach das Wälzschälen zudem nicht mehr ausschließlich als Weich-, sondern erstmals auch als Hartfeinbearbeitungsverfahren, das sog. Hard Skiving, an.

Engineering der Power Skiving-Werkzeuge aus einer Hand

Zur Herstellung von Innen- und Außenverzahnungen im hochproduktiven Power Skiving-Verfahren werden bei Modulen größer 3 – im Gegensatz zu einer reinen Verzahnungsmaschine – über das Werkzeugmagazin des 5-Achs-Verzahnungszentrums ein Schälwerkzeug zur Schruppschälbearbeitung sowie anschließend ein Schlichtschälwerkzeug in den Arbeitsraum eingewechselt. Durch dieses Vorgehen, bei dem das Schruppwerkzeug mehr als 80 % des notwendigen Zerspanvolumens abträgt, wird das höherwertigere Schlichtwerkzeug geschont und so dessen Standzeit gesteigert. Aufgrund der signifikant höheren Schnittgeschwindigkeit während des Vorschruppens reduziert sich die Prozessdauer der Verzahnungsherstellung trotz des erforderlichen Werkzeugwechsels erheblich. Der Schlichtvorgang erfolgt je nach konkretem Anwendungsfall mittels zylindrisch oder konisch geformter, pulvermetallurgisch beschichteter Werkzeuge, die nach Standzeitende entschichtet, nachbearbeitet und erneut beschichtet werden. Für höchsten Kundennutzen leistet das DVS-Unternehmen von der anforderungsspezifischen Anfertigung bis zur wiederholten Aufbereitung den gesamten Power Skiving-Werkzeugservice aus einer Hand.

Innen- und Außenverzahnungen mit Komplettbearbeitung in einer Aufspannung

Dies trägt entscheidend dazu bei, die im Vergleich zu konventionellen Verzahnungstechnologien, bspw. Räumen sowie Wälzfräsen und -stoßen, überlegenen Vorteile der von PITTLER T&S kontinuierlich weiterentwickelten Power Skiving-Technologie optimal durch Einsatz der neuen Serie PITTLER SkiveLine auszuspielen. Denn realisiert werden sowohl Innen- als auch Außenverzahnungen bis zur Qualitätsklasse IT5. Auf den Zahnflanken erreichen Nutzer mit einem Rz-Wert von unter 3 μm höchste Oberflächenanforderungen, während sie verglichen mit konkurrierenden Verfahren eine um den Faktor drei bis acht geringere Hauptzeit erzielen. Dank des integrierten Werkzeugmagazins, welches Platz für 20 unterschiedliche Bearbeitungswerkzeuge bietet, setzen Anwender der PITTLER SkiveLine neben dem Wälzschälprozess ferner auch vor- und nachgelagerte Arbeitsschritte wie Drehen, Fräsen, Bohren, Entgraten und Messen hochexakt und prozesssicher in einem Arbeitsraum und einer einzigen Aufspannung um. Der Werkzeugwechsel am Multifunktionskopf erfolgt hierbei stets hauptzeitparallel und erlaubt eine flexible Anpassung einzelner Vorgänge des Komplettbearbeitungsprozesses. Präzisionsmindernde Umspannfehler sowie unproduktive Rüst-, Transport- und Liegeaufwände konventioneller Linien mit mehreren Einzelprozessmaschinen gehören damit der Vergangenheit an. Im Gegensatz zur sequenziellen Fertigung kann zudem wirtschaftlich auf variierende Losgrößen reagiert werden. Darüber hinaus ermöglicht das Werkzeugmagazin des Skivingzentrums eine optimierte Schwesterwerkzeugverwaltung, was maßgeblich zu einer produktiveren Serienfertigungsgestaltung beiträgt. Zur Gewährleistung zuverlässiger Kühlung und geregelten Späneabtransports setzt PITTLER T&S je nach Kundenwunsch und -anforderung auf Emulsionen oder Pressluft bzw. eine Kombination aus beidem.

PITTLER Automation Cell für die hocheffiziente Serienproduktion

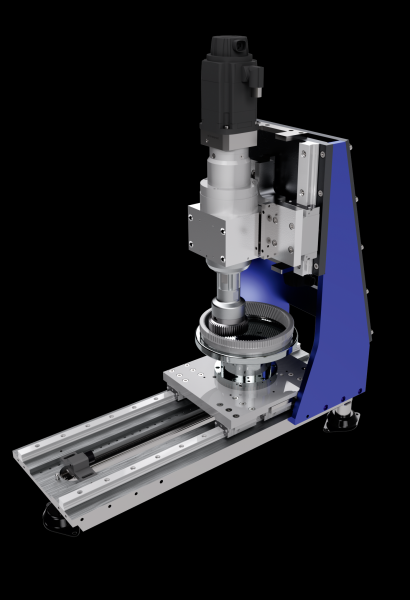

Speziell zum weiteren Ausbau des PITTLER-Leistungsspektrums im Hinblick auf die automatisierte Serienfertigung von rotationssymmetrischen Nutzfahrzeugkomponenten verfügt die neue PITTLER SkiveLine über die eigens entwickelte PITTLER Automation Cell, kurz PAC. Bauteile mit einem Durchmesser von bis zu 270 mm, einer Maximalhöhe von 150 mm und einem Gewicht von höchstens 16 kg werden über ein integriertes Werkstückshuttlesystem und kurze Verfahrwege aus bzw. in bis zu zwei Arbeitsräume be- und entladen, wodurch sich die Werkstückwechselzeit auf unter fünf Sekunden reduziert – ein herausragender Wert, dessen Erreichung mittels Anwendung der am Markt üblichen Pickup-Technik nicht möglich ist. Durch weitestgehende Trennung inner- und außerhalb des Arbeitsraumes befindlicher Be- und Entladewege wird zudem wirksam einer Verschleppung von Kühlschmierstoff und Spänen vorgebeugt. Serienmäßig beinhaltet die mit 4,5 m2 äußerst kompakte PITTLER PAC sowohl eine SPC-Ausschleusung als auch ein NIO-Band, ist dank modularer Bauweise jedoch flexibel um zusätzliche Prüf- und Bearbeitungssysteme erweiterbar. Zum Zweck der schnellen und einfachen Kontrolle der Qualität eingebrachter Verzahnungen kann bspw. eine Zweiflankenwälzprüfeinrichtung integriert werden, deren Messresultate die Maschine kontinuierlich zur gezielten Korrektur und Nachjustage einsetzt – zur Sicherstellung maximaler Fertigungsgüte eines jeden einzelnen Werkstückes. Aufbauend auf seiner weitreichenden Expertise realisiert PITTLER T&S für Bauteile, welche die obigen Maximaldimensionen überschreiten, individuelle anwendungsspezifische Automationslösungen, bspw. in Form robotergestützter Fertigungsinseln oder im Arbeitsraum eingesetzter Schwenkgreifer mit angeschlossenem Transportband.

Einer effizienteren Produktionsgestaltung ebenso zuträglich ist eine weitere innovative Funktionalität der neuen Maschineserie: Die benutzerfreundliche Skiving-Bedienoberfläche gewährleistet Anwendern eine rasche und sichere Steuerung und Überwachung des Wälzschäl-Verzahnungszentrums. Denn nach Definition der notwendigen Geometrie- und Prozessdaten errechnet die Steuerungssoftware eigenständig das adäquate Bearbeitungsprogramm und leitet auf Knopfdruck den Fertigungsprozess ein. Zum Zweck stetiger Qualitätskontrolle lassen sich wichtige Parameter, z.B. für das Zweikugelmaß und die Güte der Flankenlinie, unmittelbar ermitteln und auswerten. Auch sind gezielte Korrekturen des Profil- und Flankenlinienwinkels auf direktem Wege möglich.

Für Nutzfahrzeugkomponenten unterschiedlichen Durchmessers stehen Anwendern passende Maschinentypen des neuen Power Skiving-Verzahnungszentrums der PITTLER T&S GmbH zur Verfügung: P-SK 400 (bis Ø 400 mm), P-SK 630 (bis Ø 630 mm) sowie P-SK 1250 (bis Ø 1250 mm).

Kontakt:

Herr Marc Hain

DVS TECHNOLOGY GROUP / DISKUS WERKE AG

Johannes-Gutenberg-Straße 1

D-63128 Dietzenbach

[email protected]

Deutschland

Deutschland