WMZ-Fertigungslösung zur vollständigen Weichbearbeitung von Hohlwellen des Elektroantriebes

Durch die Realisierung einer effizienten Komplettbearbeitungsmaschine zur ganzheitlichen Weichbearbeitung von Hohlwellen des Elektromotors demonstriert Werkzeugmaschinenbau Ziegenhain (WMZ) seine Innovations- und Zukunftsfähigkeit im Hinblick auf die Fertigung komplexer Komponenten des Antriebsstranges von Elektrofahrzeugen. In einer WMZ-Maschine und nur zwei Aufspannungen werden die Hohlwellen – unter Einhaltung strengster Form-, Lage- und Oberflächenanforderungen – hochpräzise gedreht, gefräst, gebohrt sowie im Wälzschälverfahren verzahnt. Damit ist das Unternehmen zudem Teil einer in Kooperation mehrerer DVS-Mitglieder dahingehend entwickelten integrierten Produktionslösung. Kurzum: WMZ und andere DVS-Unternehmen gestalten schon heute die Bearbeitungskonzepte für die Mobilität von morgen.

Angesichts der zu erwartenden Dynamisierung der E-Mobilität, sieht sich der internationale automobilbezogene Werkzeugmaschinenbau – und so auch WMZ und weitere DVS-Unternehmen – zunehmend mit sich ändernden Herausforderungen in Bezug auf Maschinenkonzepte und Produktionsprozesse konfrontiert, denen es mit innovativen Lösungsansätzen zu begegnen gilt. Denn um das gewünschte Antriebsmoment zu erreichen, erfordern Getriebe von Elektrofahrzeugen eine sehr hohe Übersetzung. Damit einhergehende Motordrehzahlen von bis zu 17.000 Umdrehungen pro Minute beeinflussen das Geräusch- und Verschleißverhalten negativ. Beispielsweise sind Bereich des Antriebsstranges auftretende Geräusche aufgrund der fehlenden Lärmkulisse des Verbrennungsmotors deutlich intensiver wahrzunehmen. Um diese Probleme zu lösen, ergeben sich enorme Anforderungen hinsichtlich der Wuchtgüte der bewegten Komponenten des Antriebsstranges von Elektrofahrzeugen, woraus engere Form- und Lagetoleranzen und damit die Notwendigkeit einer noch präziseren Bearbeitung entsprechender Bauteile resultieren.

WMZ-Weichbearbeitung als Teil einer integrierten DVS-Lösung

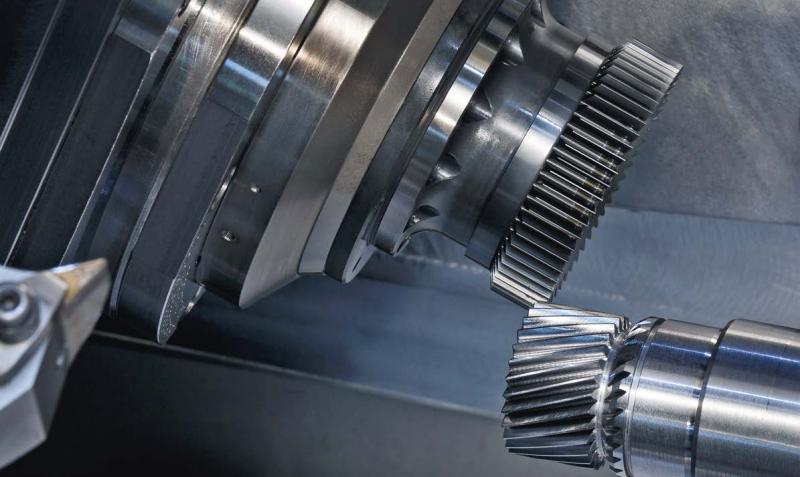

Speziell unter Berücksichtigung dieser Qualitätsprämissen realisierte WMZ in Zusammenarbeit mit seinen DVS-Schwesterunternehmen BUDERUS Schleiftechnik, PRÄWEMA Antriebstechnik und DVS Production für einen namhaften deutschen Automobilzulieferer eine zukunftsweisende integrierte Produktionslösung für die Komplettbearbeitung von Hohlwellen des Elektromotors – vom Roh- bis zum Fertigteil. WMZ entwickelte zu diesem Zweck eine effiziente Komplettbearbeitungsmaschine zur vollständigen Weichbearbeitung der Hohlwellen, der sich die Hartfeinbearbeitung mittels einer von BUDERUS Schleiftechnik konzipierten Maschine der Serie DVS UGrind sowie einer Verzahnungshonmaschine von PRÄWEMA Antriebstechnik anschließt. Die Serienproduktion des ersten Wellentypus befindet sich bei der DVS Production GmbH im thüringischen Krauthausen derzeit bereits in der Ramp-up-Phase. Im Bereich von Elektroantrieben ist der zur Verfügung stehende Bauraum gemeinhin äußerst begrenzt, sodass Motor und Getriebe mittels Funktionsintegration annähernd zu einer Einheit verschmelzen. Die Antriebsverzahnung ist aus diesem Grund in die Hohlwelle des Motors integriert. Zwischen den Lagersitzen (Abbildung 1: Bezug A und B) befindet sich der Rotor des Elektromotors. Ferner zeichnen sich entsprechende Motorwellen durch die Tatsache aus, dass sie über eine Durchgangsbohrung verfügen, die sowohl der Reduzierung der Masseträgheit dient als auch den Durchtrieb auf die gegenüberliegende Antriebsseite ermöglicht. Bedingt durch die Laufverzahnung ist zudem ein Härteprozess erforderlich. Die hieraus für die Hohlwellenbearbeitung resultierenden kritischsten Fertigungstoleranzen, die Abbildung 1 zeigt, sind die engen Lauftoleranzen der Wellenbohrung und der Verzahnung zu den Lagersitzen sowie der bauraumbedingt äußert geringe Werkzeugauslauf bei der Verzahnungsherstellung. Im Hinblick auf die geforderte Fertigungsgüte und Taktzeit der nachfolgenden Hartfeinbearbeitung, bedarf bereits die Weichbearbeitung der Herstellung der kompletten Innenkontur, mehrerer Außenflächen und Nuten, der Verzahnung sowie der Lager- und Rotorsitze auf Fertigmaß bzw. mit einem geringen verbleibenden Aufmaß. Andernfalls können die finalen Form- und Lagetoleranzen nicht erreicht werden.

Komplettbearbeitung einschließlich Verzahnen im Wälzschälverfahren

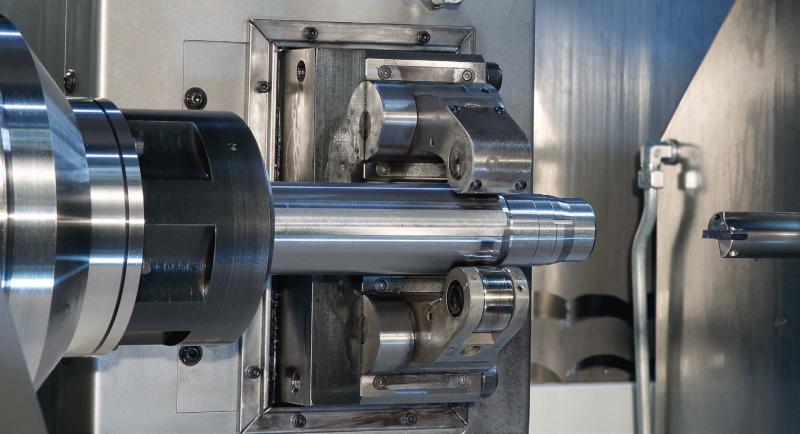

Um sämtliche Anforderungen zu erzielen und zudem ein Höchstmaß von Prozess- und Kosteneffizienz sicherzustellen, schaffte WMZ eine multi-technologische Fertigungslösung, das Dreh-, Fräs- und Bohroperationen sowie das Verzahnen im hochproduktiven Wälzschälverfahren ineinander vereint. Zum Zweck der Minimierung sich negativ auf die Fertigungsgüte auswirkender Umspannfehler war eine Aufteilung der Bearbeitungsschritte auf mehrere Einzelprozessmaschinen von vornherein ausgeschlossen. Einhergehend damit können zudem Rüst-, Transport- sowie Liegezeiten und damit die Gesamtbearbeitungszeit reduziert werden. Jedoch erfordert die komplexe Technologievielseitigkeit die zwingende Einhaltung unterschiedlicher Attribute einer Bearbeitungsmaschine: Bedarf es bei Dreh- und Fräsbearbeitungen eines Höchstmaßes an Flexibilität und Dynamik, setzen sowohl das Präzisionsbohren als auch das Wälzschälen maximale Steifigkeit und geometrische Genauigkeit voraus. Für die Einbringung der Bohrungen vorliegender Tiefe und Toleranzanforderung sind darüber hinaus enorme Drücke und Volumen in Bezug auf das KSS-System notwendig, um einen raschen und sicheren Abtransport von Spänen zu gewährleisten. Aus diesem Grund fiel die Auswahl einer adäquaten Maschinenbasis auf die erfolgreiche WMZ-Baureihe H200, deren Modulbauweise die flexible Umsetzung unterschiedlichster Bearbeitungsoperation erlaubt. Zahlreiche auf Basis dieses Maschinenkonzeptes, das sich durch seine Flachbettkonstruktion auszeichnet, umgesetzte Serienanwendungen bestätigen dessen außerordentliche dynamische und thermische Steifigkeit. Während die Anforderungen des Drehens und Fräsens durch Einsatz bewährter Komponenten erreicht werden konnten, realisierten die WMZ-Konstrukteure – in enger Kooperation mit den DVS-Wälzschälspezialisten PITTLER T&S und PRÄWEMA Antriebstechnik – zur hochpräzisen Herstellung der Laufverzahnung sowie der Wellenbohrung ein innovatives Kombi-Wälzschälmodul. Mit der Entwicklung dieses flexibel auf verschiedene Verzahnungsgeometrien anpassbaren Moduls erweitert WMZ sein Leistungsportfolio hinsichtlich der Komplettbearbeitung wellenförmiger Bauteile, auf das bei Folgeanwendungen zurückgegriffen werden kann.

Präzisionsspannfutter beugt Umspannfehlern vor

Die vollständige Weichbearbeitung der Hohlwellen findet vollautomatisch in einer H200-Maschine und nur zwei Aufspannungen statt. Ein bewährtes WMZ-Lademodul stellt die automatisierte Be- und Entladung sowie den Weitertransport der Hohlwellen von OP10 zu OP20 sicher. Dank des optimalen Zusammenspiels der maschineninternen Automation und der speziell entwickelten Präzisionsspannfutter des DVS-Partners SWS Spannwerkzeuge GmbH sind Umspannfehler kaum messbar und üben damit keinen negativen Einfluss auf die Fertigungsgüte aus. Die sich anschließende Hartfeinbearbeitung kann dadurch mit optimal vorbearbeiteten Werkstücken erfolgen. Nach Abschluss des Fertigungsprozesses werden die Werkstücke über eine im Fertigteilband integrierte Gravierlaserstation mit einem DotMatrix-Code gekennzeichnet, der eine eindeutige Teileidentifikation und -nachverfolgbarkeit erlaubt. In äußert geringer Taktzeit entsteht in der Serienproduktion aus einem einfachen Sägeabschnitt letztlich eine mit über 150 komplexen Merkmalen kosten- und prozesseffizient gefertigte Hohlwelle, die höchsten Präzisionsanforderungen entspricht – exakt wie es die Bauteile des an Bedeutung gewinnenden Elektroantriebs erfordern.

Kontakt:

Herr Marc Hain

DVS TECHNOLOGY GROUP / DISKUS WERKE AG

Johannes-Gutenberg-Straße 1

D-63128 Dietzenbach

[email protected]

Deutschland

Deutschland