Technology. Connected.

Hartdrehen auf EMAG Drehzentrum

Volle Härte – sinkende Kosten

Schon heute stecken jede Menge Hightech-Werkstoffe in unseren Pkw. Sie sorgen einerseits für hohe Sicherheit und Langlebigkeit der Komponenten, anderseits senken sie mit zumeist niedrigem Gewicht den Verbrauch. Um bei ihrer Bearbeitung wirtschaftliche und hochgenaue Prozesse sicherstellen zu können, kommt es

auf die eingesetzte Anlagentechnologie und die Wahl des Verfahrens an. Für die Oberflächenbearbeitung von bereits gehärteten Werkstoffen ist dabei das Hartdrehen eine besonders effiziente Lösung, die im Vergleich zum Schleifen die Bearbeitungszeit und Investitionskosten radikal verkleinert. Mit der VL 5 hat EMAG eine Drehmaschine im Angebot, die auf das Hartdrehen zugeschnitten ist. Ihre Konstruktion punktet gerade in diesem anspruchvollen Anwendungsbereich mit einer

Reihe von Vorteilen.

Die Bedingungen für Zulieferunternehmen und Fertigungsbetriebe sind seit Jahrzehnten die gleichen: maximale Bauteilqualität, flexible Losgrößen und niedrige Kosten

pro Werkstück werden in allen Branchen und Anwendungsbereichen von den Kunden abgefragt. Allerdings ist das bei der Oberflächen-Bearbeitung von bereits gehärteten Werkstoffen besonders schwierig umzusetzen. Das dabei zumeist zum Einsatz kommende Schleifen ist sehr zeitintensiv, zugleich entstehen relativ hohe Werkzeug- und Energiekosten. Eine Alternative, die sowohl in der Kleinserienfertigung als auch bei großvolumigen Produktionsprozessen mit gehärteten Werkstücken zunehmend zum Einsatz kommt, ist das Hartdrehen – mit gutem Grund: Das Verfahren liefert identische Oberflächen-Qualitäten, und die Prozesskette in der Produktion lässt sich um einen ganzen Schritt verkürzen. Nicht zuletzt sind Drehmaschinen im Verhältnis zu Schleifmaschinen deutlich günstiger und ihr laufender Energieverbrauch ist geringer.

Außerdem erfolgt das Hartdrehen im Gegensatz zum Schleifen zumeist als Trockenbearbeitung – ein umweltfreundlicheres Verfahren.

VL 5: Vertikale Pick-up-Drehmaschine für das Hartdrehen

Konstruktion punktet beim Hartdrehen

Eine passgenaue Anlagenlösung für das innovative Verfahren haben die Dreh-Experten von EMAG mit dem vertikalen Drehzentrum VL 5. Gerade bei der hohen Belastung von Werkzeug und Drehmaschine während des Hartdrehens machen sich ihre Konstruktionsdetails positiv bemerkbar. So ist ihr Maschinenbett aus Mineralit. Der Polymer-Beton hat ein achtfach besseres Schwingungsverhalten als Grauguss. „Eine schwingungsarme Drehmaschine führt direkt zu einer besseren Oberflächengüte bei den bearbeiteten Bauteilen. Außerdem steigt die Standzeit der Werkzeuge an“, so Dr. Guido Hegener, Geschäftsführer der EMAG Salach Maschinenfabrik GmbH.

Für wirtschaftliche Prozesse sorgt auch die vertikale Bauweise der Anlage: Die Werkstück-Spindel mit dem Bauteil befindet sich oberhalb des Werkzeuges. Das garantiert einen idealen Spänefall. Der abgetragene Werkstoff wird mit einem Späneförderer aus der Drehmaschine geschleust. Alle Führungen liegen gut geschützt gegen Späne und Schmutz oberhalb und damit außerhalb des Arbeitsraumes. Dies erhöht die Dauergenauigkeit sowie die Prozesssicherheit und reduziert den Wartungsaufwand.

Ein weiteres, wichtiges Qualitätsmerkmal der Vertikal-Drehzenten vom EMAG ist die integrierte Automation. Zum Einsatz kommt eine umlaufende Kette, in der sich Schlepprahmen mit Rohlingen befinden. Auf diese Weise werden die Bauteile direkt in eine Pick-Up-Station transportiert, von der Werkstück-Spindel aufgenommen und anschließend bearbeitet. Der Wechsel zwischen den Werkstücken erfolgt sehr schnell, weil der Verfahrweg zwischen Belade- und Bearbeitungsposition nur 550 Millimeter beträgt. Das verkürzt die Spanne zwischen den Spanprozessen massiv.

Von niedrigem Invest überzeugt

Welche Möglichkeiten das Hartdrehen auf den automatisierten, vertikalen Drehmaschinen von EMAG eröffnet, zeigt das Beispiel Zahnradproduktion bei einem Zulieferunternehmen für die Automobilindustrie. Mithilfe der zum Einsatz kommenden Drehmaschine VL 5 entstehen insgesamt acht verschiedene Zahnräder für ein Doppelkupplungsgetriebe. Nach dem Einsatzhärten müssen die Bauteile zunächst auf der Anlage vorgedreht und dabei die äußerste Härteschicht entfernt werden. Anschließend wird außerhalb der VL 5 ein Synchronring aufgeschweißt. Das Fertigdrehen erfolgt wiederum auf der EMAG-Drehmaschine. Zuvor kamen bei dem Kunden

für vergleichbare Produktionsabläufe Schleifmaschinen zum Einsatz. „Das Unternehmen setzte vor einiger Zeit auf das Hartdrehen, weil die Investitionen in die

VL 5- Drehmaschine viel niedriger waren“, sagt Hegener. Dabei ist die Oberflächengüte der fertigen Zahnräder unverändert hoch. „Das Hartdrehen auf der VL 5 steht

dem zuvor eingesetzten Schleifprozess in diesem Bereich in keiner Weise nach. Außerdem sind die Prozesszeiten deutlich verkürzt“, so Hegener.

Ein umlaufendes Transportband befördert die Teile in umrüstfreien Schlepprahmen zur Pickup-Station.

Die Pickup-Station liegt hinter dem Arbeitsraum. Daher können dem Transportband vorne jederzeit

Fertigteile entnommen und Rohteile aufgelegt werden.

Vom Lagerring bis zum Zahnrad

Wann kann das Hartdrehen überhaupt das Schleifen bei der Oberflächenbearbeitung eines Bauteils ersetzen? „Das kommt auf eine Reihe von Faktoren an. Zum Beispiel ist die gewünschte Oberflächenstruktur sehr wichtig. Wir beraten unsere Kunden und zeigen den besten Verfahrensweg auf“, so Hegener. „Wenn das Hartdrehen möglich ist, wird es allerdings oft zur ersten Wahl.“ Neben der niedrigen Anlageninvestition macht sich bei vielen Anwendern der „weggefallene“ Prozessschritt Schleifen positiv bemerkbar. In einer Aufspannung kann das Dreh-Werkstück fertig bearbeitet werden, das Umrüsten auf eine neue Maschine ist nicht mehr nötig. Die Produktivität der gesamten Produktion steigt massiv an.

Ingesamt blicken die Dreh-Spezialisten bei EMAG auf bereits 3.500 ausgelieferte VL-Anlagen zurück. Von dieser Erfahrung profitieren auch die neuen Anwender.

„Wir orientieren uns bei der Konstruktion immer wieder an den Anforderungen beim Anwender. Auf diese Weise werden die Stärken der Anlagen zielgerichtet eingebracht.“ Die auf den Vertikal-Drehzentren produzierten Stückzahlen und Bauteile sind denkbar unterschiedlich: Verzahn-Elemente wie Zahnräder oder Tellerräder lassen sich genauso effektiv produzieren wie Lagerringe. „Das System passt sich jeder Losgröße an und besticht mir kürzesten Taktzeiten sowie hoher Qualität. Diese Vorteile überzeugen immer wieder aufs Neue. Wenn Sie zudem durch das Hartdrehen noch einen ganzen Prozessschritt einsparen können, bedeutet der Einsatz einer VL 5 natürlich einen unschlagbaren Kostenvorteil“, betont Hegener abschließend.

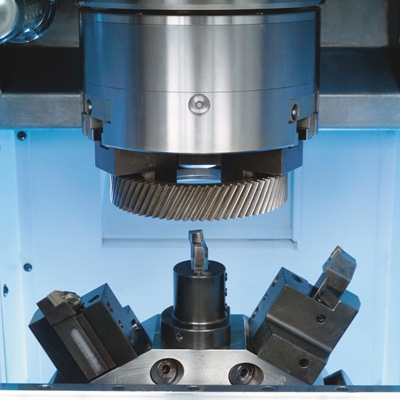

Hartdrehen von Tellerrädern auf einer Drehmaschine VL 5.