MES Arena

Datenmanagement zahlt sich aus

Ein durchgehender Datenfluss entlang der Prozesskette wird im Maschinenbau angestrebt. Die mit Industrie 4.0 verbundenen Herausforderungen lenken den Blick intensiver auf dieses Thema. Die Qualität von Datenflüssen sicherzustellen, ist nicht allein eine Aufgabe für Techniker. Sie ist von großer wirtschaftlicher Bedeutung für das gesamte Unternehmen. Mehrfacherfassungen von Daten oder Störungen in den Arbeitsabläufen durch fehlerhafte und unvollständige Daten belasten die Budgets von Unternehmen stark.

Lösungen für Product Lifecycle Management (PLM) beziehungsweise Produktdatenmanagement (PDM) gehören zu den IT-Systemen, die für den reibungslosen Datenfluss im Maschinenbau zuständig sind. Eine der kritischsten Stellen ist der Übergang zwischen Entwicklung und Konstruktion einerseits, sowie Arbeitsvorbereitung, Einkauf und Serviceabteilung andererseits. Konkret handelt es sich um die Schnittstelle zwischen CAD (Computer-Aided Design), EDA (Electronic Design Automation) und ERP (Enterprise-Ressource-Planning). Funktioniert die Zusammenarbeit an der Schnittstelle problemlos, wirkt sich das auf den Erfolg des gesamten Unternehmens aus.

Wer in einem Unternehmen Effizienz in der Zusammenarbeit von Abteilungen verbessern möchte, kommt an dem Thema Integration von CAD, PDM und ERP nicht vorbei. In der Datenbank des Business-Systems (ERP) sind Artikelstammdaten, Fertigungs- und Wartungsstücklisten, Auftrags- und Materialinformationen abgelegt. Allerdings werden diese Informationen zu einem großen Teil in den Konstruktions- und Entwicklungsabteilungen erzeugt, wo auch die CAD-Systeme für Mechanik, Elektrotechnik, Elektronik und die Softwareentwicklungs-systeme im Einsatz sind. Die Daten aus den einzelnen Gewerken müssen untereinander synchronisiert und dann über Schnittstellen an das ERP-System übergeben werden. Auch dürfen an dieser Schnittstelle keine Daten verloren gehen oder fälschlicherweise überschrieben werden. Zudem ist die ausreichende Geschwindigkeit im Austausch der Informationen notwendig.

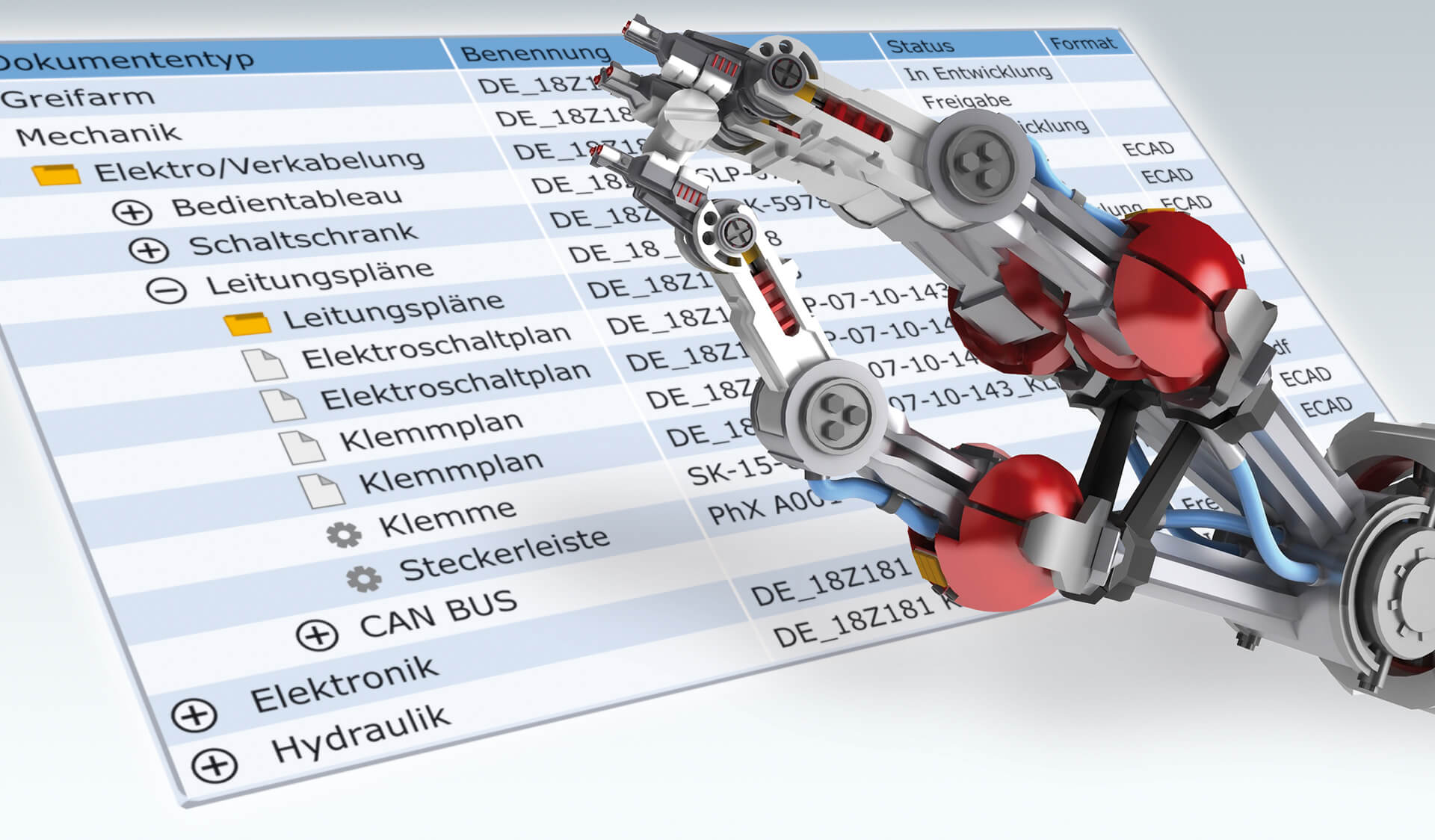

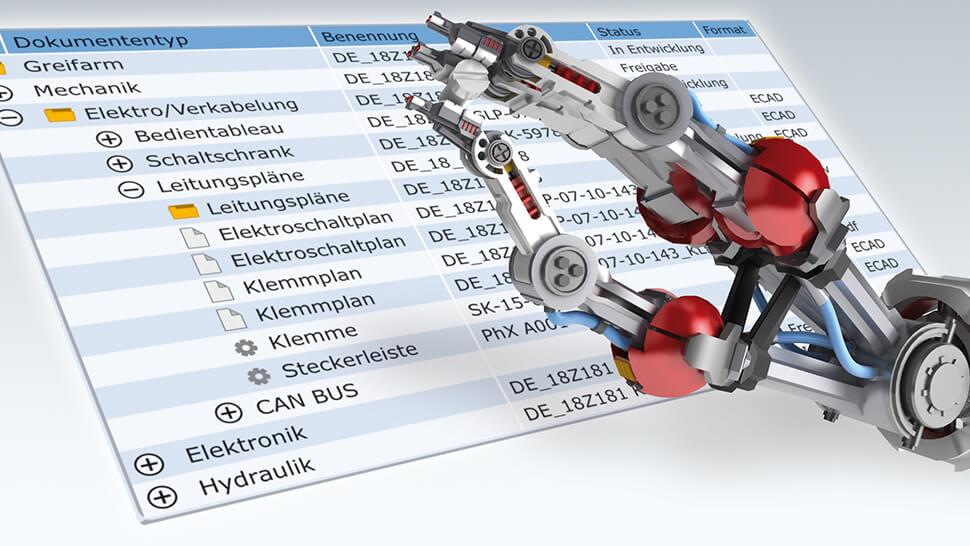

PLM-Lösungen stellen sicher, dass Freigabe und Änderungsprozesse zuverlässig gesteuert und dokumentiert werden. Die PLM-Lösung PRO.FILE steuert und dokumentiert mechatronische Entwicklungsprozesse. Bild: PROCAD

Automatische Stücklistenübergabe

Die manuelle Datenübernahme zwischen IT-Systemen ist nicht mehr zeitgemäß. Dies gilt in besonderer Weise für den Abgleich von Artikelstammdaten und Stücklisten zwischen CAD, PDM und ERP. Stücklisten manuell aus dem CAD-System oder einer Excel-Datei in eine ERP-Lösung einzugeben ist zeitaufwändig und fehleranfällig. Insbesondere schwierig wird es dann, wenn sich Stücklisten aus der Entwicklung ändern und nachgepflegt werden müssen. Mit modernen PLM-Lösungen erfolgt die Datenübergabe vollautomatisch, beispielsweise bei einer Baugruppenfreigabe für die Arbeitsvorbereitung aus dem Workflow heraus. Dies ist nicht nur im Sinn der Qualitätssicherung interessant, sondern auch ein Kostenfaktor.

In Entwicklungsabteilungen wird das Rad immer wieder gerne neu erfunden. Das liegt jedoch nicht nur an den Entwicklungsingenieuren, sondern auch daran, dass es ohne den Einsatz von PLM-Lösungen schwer ist, bereits vorhandene Teile und Baugruppen wiederzuverwenden. PLM-Lösungen sind „Finde“-Systeme. Sie ermöglichen mit Hilfe von Klassifikation (Sachmerkmalleisten, eCl@ss) und ausgereiften Suchsystemen ein schnelles Finden und Wiederverwenden vorhandener Bauteile.

In einer guten Strategie zur Teilewiederverwendung beziehungsweise in der Teilereduzierung steckt Untersuchungen der PLM-Beratung CIMdata zufolge hohes Einsparpotenzial. Das US-Consulting-Unternehmen fand heraus, dass durch den Einsatz von PLM die Wiederverwendung von Teilen von 30 auf 40 Prozent gesteigert werden kann. Gleichzeitig stieg die Zahl der Teile, die nur leicht geändert werden mussten, von 20 Prozent auf 30 Prozent. Bestätigt werden solche Zahlen auch von PLM-Anwendern aus dem Maschinen- und Anlagenbau.

Der positive Effekt in der Teilereduzierung gilt nicht nur für Eigenbauteile, sondern auch für so genannte C-Teile. Verschiedene Entwicklungsgruppen ordern funktions- und geometriegleiche Bauteile bei unterschiedlichen Herstellern. Die Integration von ERP und PLM schafft eine Basis, auf der Entwickler erkennen können, welche Zukaufteile im Unternehmen Vorzugsteile, erlaubte Teile oder verbotene Teile sind. Die Eliminierung von Dubletten erlaubt Volumenbündelung und damit bessere Einkaufskonditionen. Positive Auswirkungen einer bereits in der Entwicklung angelegten Teilewirtschaft reichen bis hinein in die Bereiche Wartung, Service und Instandhaltung.

Dokumente und Daten des Roboterarms werden in die Produktstruktur eingehängt. Bild: PROCAD

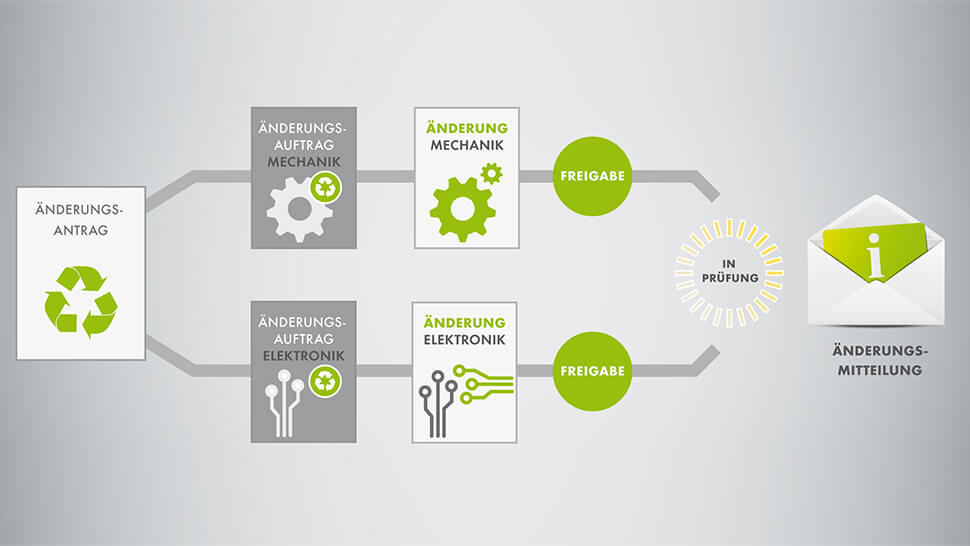

Ein besonders kritischer Pfad in der Entwicklung sind Änderungen an mechatronischen Produkten. Der Einsatz von Workflow- oder Prozessmanagement-Tools in PLM-Lösungen sorgt für eine Synchronisation der Arbeitsgruppen und schafft Transparenz über Änderungen und Versionsstände. Löst man bei einem Mechanikteil, in das sowohl elektrische als auch elektronische Bauelemente und Softwarestände eingebunden sind, eine Änderung aus, werden alle Arbeitsgruppen automatisch über E-Mail informiert. Die Freigabe der neuen Version der Baugruppe erfordert nicht nur die Versionsfreigabe aus der Mechanik, sondern zusätzliche Freigaben der Elektro- oder Elektronik-Entwicklung. Erst wenn diese Freigaben vorliegen, geht die Komponente in den Status, der der Prüfung und Freigabe der gesamten Komponente zugrunde liegt.

Am Ende eines Änderungsvorgangs steht somit wiederum ein 4er-Tupel aus Versionsständen von Mechanik, Elektrotechnik, Elektronik und Software. Dieses Tupel ist der Nachweis dafür, welche Versionsstände tatsächlich zusammengehören. Wird durch diese PLM-gestützte Vorgehensweise auch nur jede fünfte Iteration in der Abstimmung von Mechanik und Elektronik vermieden, beschleunigt das nicht nur die Entwicklungszeit, sondern reduziert zusätzlich in erheblichem Maße Kosten.

Dokumentenlenkung

in technische Unternehmen

Im Zusammenhang mit durchgängigen Informationsflüssen geht es nicht nur um die Verwaltung von CAD-Modellen, Zeichnungen, Platinenlayouts und Stücklisten. Auch Arbeitspläne, NC-Programme, Projektunterlagen, Serviceberichte sowie kaufmännische Dokumente gehören zur vollständigen Dokumentation eines Produkts. Diese Dokumente werden jedoch nicht nur als Einzeldateien verwaltet, sondern in die Struktur einer Maschine eingebettet. Damit entstehen Kunden-, Projekt- oder auch Maschinenakten. Zusätzlich lässt sich eine qualifizierte Dokumentenlenkung aufbauen, bei der Dokumente parallel zu den Arbeitsprozessen mitwandern. Dokumentenmanagementsysteme, die diese Anforderung erfüllen, tragen zur Wirtschaftlichkeit bei, weil viel lästiges Suchen oder das Warten auf Unterlagen entfällt.

Kontakt

Stefan Kühner

Marketing/Kommunikation

PROCAD GmbH & Co. KG

Karlsruhe

Tel. +49 721 9656-624

E-Mail senden

Anzeige