Automatisierung

Automatisierung verhilft

zu höherer Präzision

Der Schweizer Zerspanungsdienstleister Zwicker hat sich mit einem fünfachsigen Bearbeitungszentrum Heckert 800 X5 MT und ergänzendem linearem Palettensystem für die Zukunft gerüstet. Das 25 Mitarbeiter starke Dienstleistungsunternehmen konzentriert sich auf die Zerspanung anspruchsvoller Präzisionsteile aus metallischen Werkstoffen, vorwiegend aus Aluminium und Stahl. Mit der neuen vollautomatisierten Produktionseinheit kann das Unternehmen hochflexibel sowie produktiv agieren und sich durch die gewonnene Flexibilität neue Märkte erschließen.

Die Zwicker Präzisionsmechanik AG in Engelburg bei St. Gallen in der Schweiz ist seit ihrer Gründung 1994 auf Erfolgskurs. Um sich langfristig im starken Wettbewerbsumfeld zu behaupten, ist eine Spezialisierung erforderlich – davon ist der Geschäftsführer Markus Zwicker überzeugt: „Wir müssen uns mit unseren Leistungen von anderen Anbietern abheben. Das gelingt uns mit der Präzisionsbearbeitung.“ Im Zuge einer Gebäudeerweiterung investierte Zwicker in ein großes Bearbeitungszentrum mit 800er-Palette. „Dies verschafft uns die Möglichkeit, auch große Teile von jeweils einem Meter Durchmesser und Höhe wirtschaftlich zu zerspanen“, berichtete Zwicker.

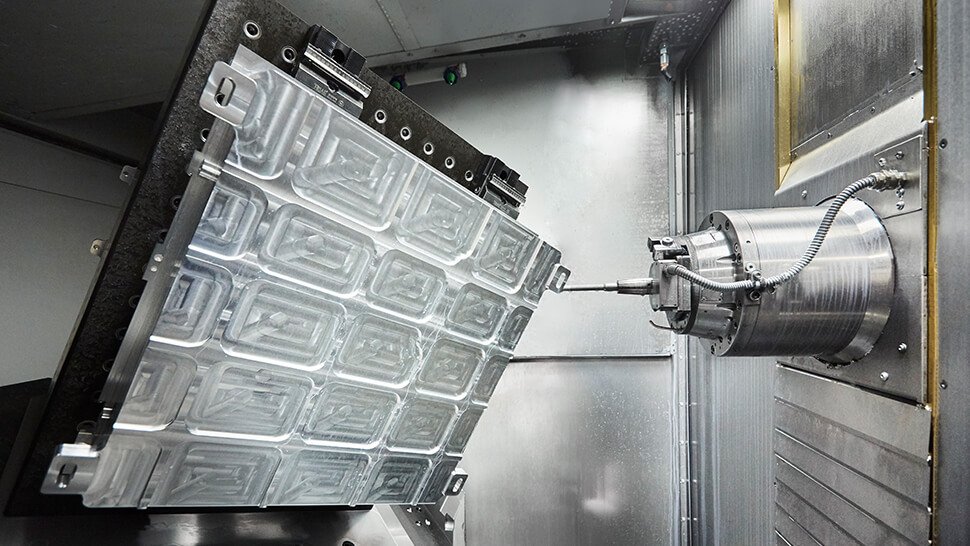

Diese Großteileanlage ist seit 2016 bei Zwicker in Betrieb. Ihr Kernelement, ein horizontales Bearbeitungszentrum Heckert 800 X5 MT, eignet sich für die Präzisionszerspanung unterschiedlicher Teile: für große Werkstücke aus Stahl und Aluminium von jeweils einem Meter Durchmesser und Höhe, aber auch für Kleinteile, die mittels Spanntürmen in Großserien produziert werden. Foto: Starrag

Bei der Maschinenauswahl – die auf ein horizontales Bearbeitungszentrum Heckert 800 X5 MT fiel – spielten Qualität, Flexibilität und Prozesssicherheit die Hauptrollen. In diesen Punkten geht Zwicker keinerlei Kompromisse ein. Er erklärt: „Wir müssen auch mit diesem Bearbeitungszentrum hochpräzise bearbeiten und als Dienstleister sehr flexibel sein. Aus Wirtschaftlichkeitsgründen sollte die Maschine zudem rund um die Uhr arbeiten. Ein lineares System zum Palettenhandling und maximale Sicherheit im gesamten Prozess sind dafür unerlässlich.“

Als Basis legten die Verantwortlichen fest, dass die neue Maschine ein horizontales, fünfachsiges Fräszentrum mit schnelldrehendem Tisch zur effektiven Drehbearbeitung sein sollte. Zur Pflicht machten sie zudem einen Palettenspeicher, um das Bearbeitungszentrum vollautomatisch in mannlosen Schichten betreiben zu können.

Auch ein großes Werkzeugmagazin zählte zu den Vorgaben. Zudem sollte die Maschine einen Winkelkopf und eine einwechselbare, CNC-gesteuerte U-Achse bekommen, um anspruchsvolle Konturen wie Ventilsitze bearbeiten zu können. Ebenfalls im Pflichtenheft: ein Vakuumspanntisch, um dünnwandige Aluminiumteile verzugsfrei aufspannen zu können.

Die Suche nach dem Alleskönner

An der Gesamtheit dieser Vorgaben scheiterten die meisten angefragten Maschinenhersteller. Die Heckert 800 X5 MT überzeugte hingegen durch die Achskonfiguration mit X- und Y-Achse im Werkzeug sowie der Z-Achse im Dreh-Schwenktisch. Dank der thermosymmetrischen Konstruktion arbeitet das Bearbeitungszentrum mit höchster Steifigkeit, wodurch hohe Oberflächengüte erzielt und Spannlagen gespart werden. Dies schafft zusammen mit den digitalen AC-Vorschubantrieben sowie mit höchster Präzision montierten Profilschienenführungen und Kugelumlaufspindeln in allen Linearachsen eine solide Basis für eine prozesssichere Dreh- und Fräszerspanung.

Das Bearbeitungszentrum Heckert 800 X5 MT überzeugte Zwicker unter anderem durch die Achskonfiguration mit X- und Y-Achse im Werkzeug sowie der Z-Achse im Dreh-Schwenktisch. Für die dünnwandigen Aluminiumteile war ein Vakuumspanntisch Pflicht. Foto: Starrag

Das Werkzeugmagazin mit 240 Plätzen erfüllt die Vorgaben von Zwicker. „Durch diese Kapazität sind wir sehr flexibel und müssen selbst bei Kleinstserien nicht permanent umrüsten“, betont der Geschäftsführer. Das Magazin kann Werkzeuge bis zu einem Durchmesser von 350 und einer Länge von 800 Millimetern aufnehmen und automatisch einwechseln. Den Grund erläutert Zwicker an einem Beispiel: „Wir bearbeiten unter anderem Aluminiumgehäuse für die Kommunikationstechnik, die tiefe Kühlrippen aufweisen. Um diese in einem Zug herzustellen, nutzen wir Scheibenfräser mit Durchmessern bis zu 350 Millimetern. Wenn wir diese nicht automatisch einwechseln könnten, wäre eine mannlose Nachtschicht unmöglich.“

Wirtschaftliche Vorteile

Diese dünnwandigen Aluminiumgehäuseteile mit Abmaßen von 600 x 600 x 100 Millimetern beweisen eindrücklich die mit der neuen Maschine einhergehende gesteigerte Wirtschaftlichkeit. Denn während Zwicker die zerspanende Fertigung (insgesamt 90 Volumenprozent) auf den bisherigen Maschinen nur durch fünfmaliges Umspannen erledigen konnte, werden die Gehäuse auf der Heckert nun in zwei Aufspannungen fertig bearbeitet.

„Die Kombination aus hochdynamischer 5-Achs-Bearbeitung und Drehoperationen ermöglicht uns die effiziente Komplettbearbeitung großer und komplexer Werkstücke“, fasst Zwicker zusammen. Die Reduzierung erforderlicher Spannlagen sowie der Entfall von zusätzlichen Bearbeitungsoperationen auf weiteren Maschinen senken Stück- und Nebenzeiten und verbessern zudem die Fertigungsgenauigkeit.

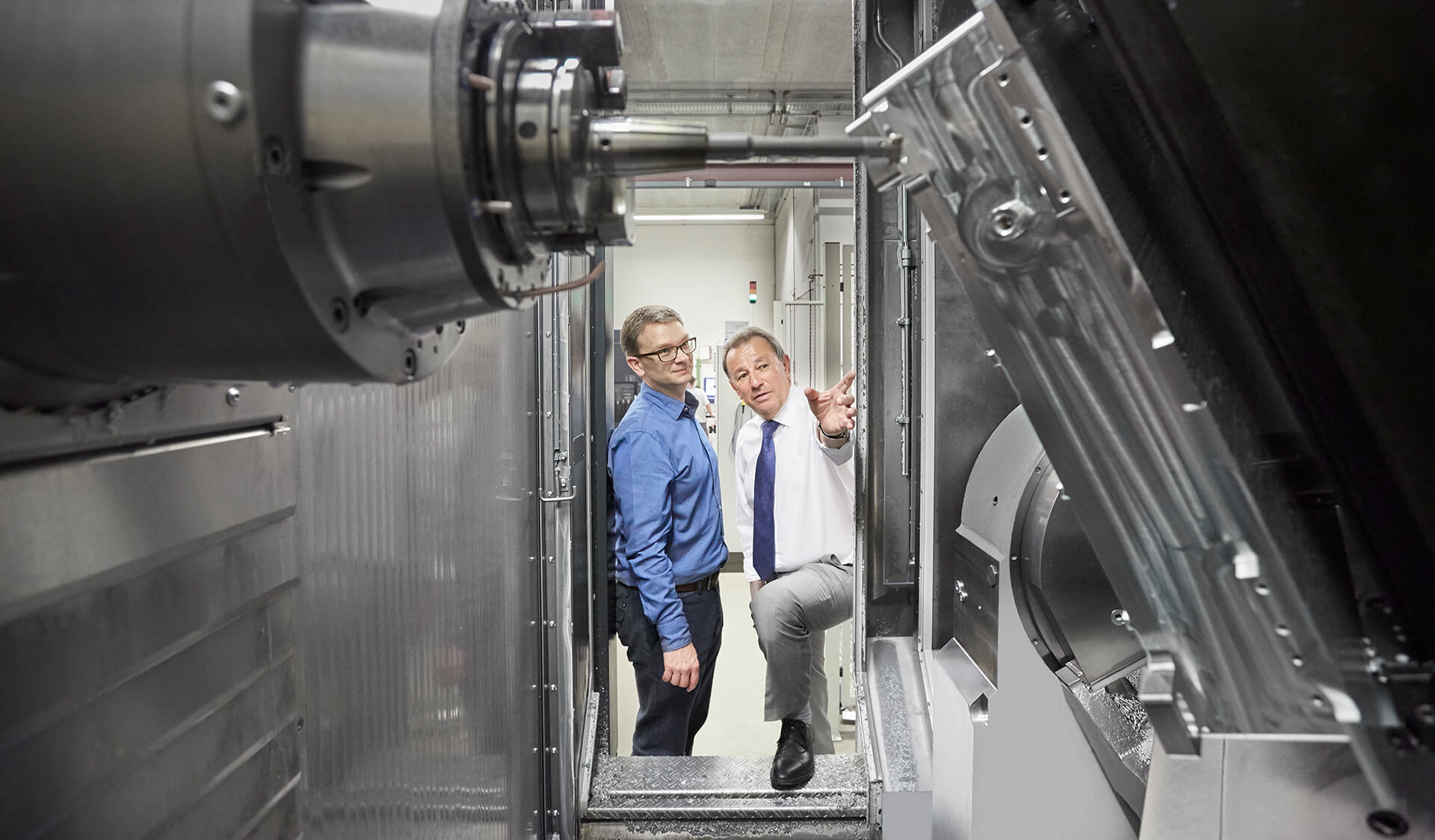

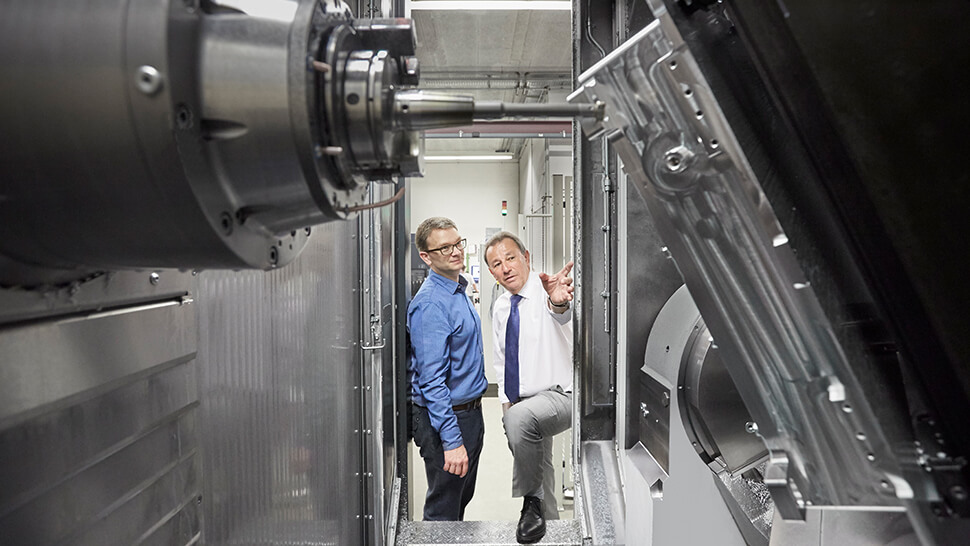

Bei der Maschinenauswahl kamen Qualität, Flexibilität und Prozesssicherheit an erster Stelle. Da waren sich Markus Zwicker (links) und Starrag Gebietsverkaufsleiter Erwin Fässler (rechts) einig. Fotos: Starrag

Lineares Palettensystem für 24-Stunden-Betrieb

Ein Highend-Bearbeitungszentrum muss im Drei-Schicht-Betrieb genutzt werden, daran besteht für Zwicker kein Zweifel. Daher stand von vorneherein fest, es mit einem Palettensystem zu automatisieren.

Zwicker resümiert: „Seit einem Jahr läuft die neue Großteileanlage, und wir sind damit sehr zufrieden. Das Starrag-Bearbeitungszentrum hat sich für die Präzisionszerspanung unterschiedlicher Teile bewährt, bei großen Werkstücken aus Stahl und Aluminium wie auch bei Kleinteilen, die wir mittels Spanntürmen in Großserien produzieren. Das Palettensystem versorgt das 5-Achs-Bearbeitungszentrum zuverlässig, auch in komplett mannlosen Schichten. Mit dieser Anlage haben wir nicht nur unser Angebot erweitert, sondern auch die Wirtschaftlichkeit auf ein neues Niveau gehoben.“

Kontakt | Autor

Wolfgang Klingauf

k+k-PR GmbH

Augsburg

Tel. +49 8 21 / 52 46 73

E-Mail senden

www.kk-pr.de

Kontakt | Unternehmen

Michael Schedler

Head of Marketing

Starrag

Tel. +49 2166 454 0

E-Mail senden