Titelthema

Die Spanntechnik

mit den Bolzen

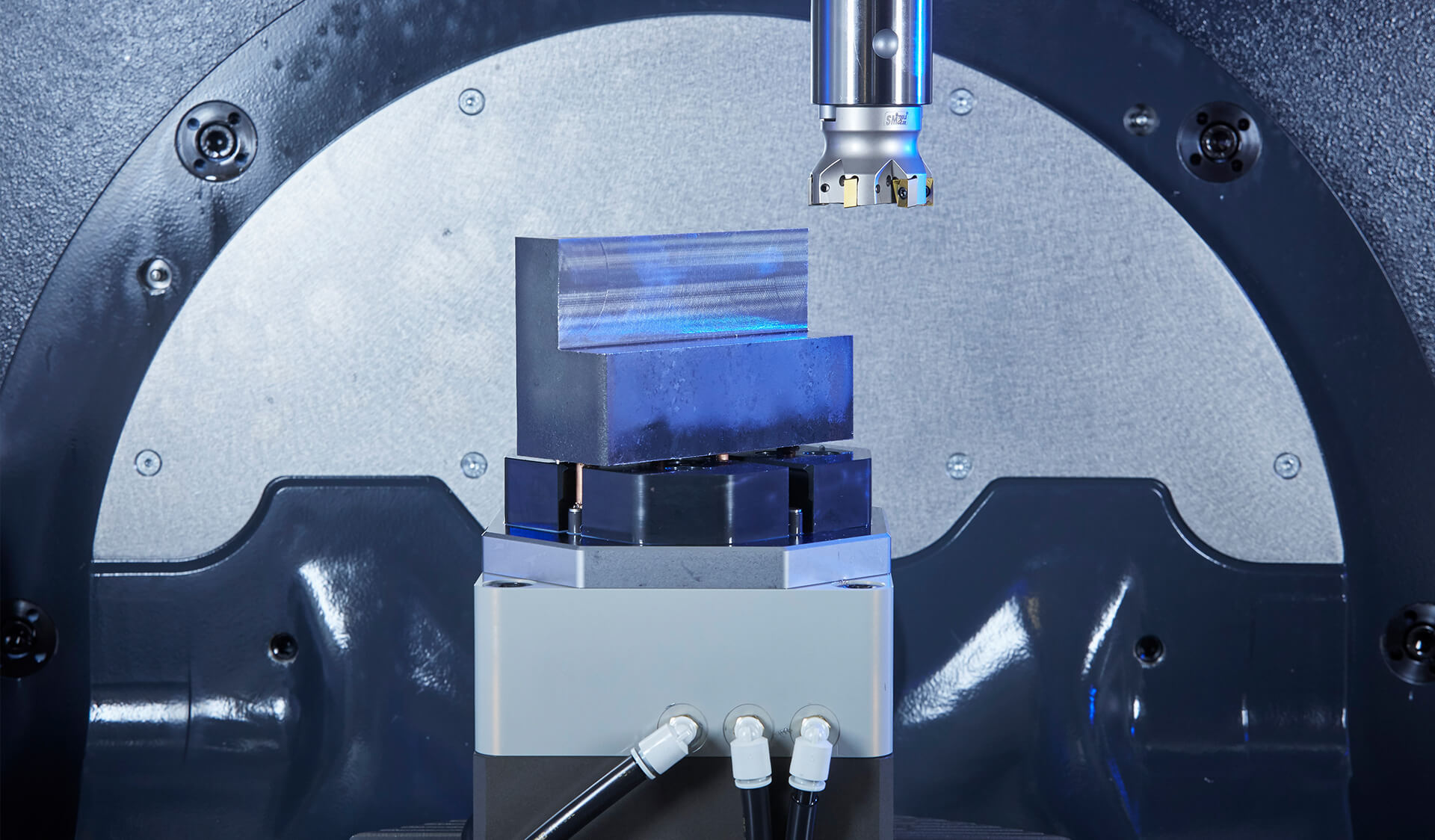

Umdenken in der Werkstückspanntechnik – konventionelle Grip- oder Prägespannung gegen Bolt-IT-Nullpunktspannsystem: Vier einfach ans Werkstück geschweißte und am Ende wieder abgefräste Bolzen stellen die Welt der Werkstückspannung auf den Kopf. Mit einem Low-Cost-Nullpunktspannsystem bringen die Spezialisten der Gressel AG, Aadorf, Schweiz, auf Basis von vier Bolzen Bewegung in die Zerspanerszene. Die Stahlbolzen werden an das Werkstück angeschweißt.

Warum die Voraussetzungen für eine reproduzierbar exakte und prozesssichere Werkstückspannung nicht kosten- und zeitsparend in die Vorfertigung, sprich Zuschnitt-Abteilung, verlegen? Diese Gedanken machten sich die Entwicklungsingenieure des Schweizer Spezialisten für Werkstückspanntechnik Gressel.

Gängige Praxis in der zerspanenden Metall- oder auch Kunststoffbearbeitung ist es, auf einem Maschinentisch ein Nullpunktspannsystem zu installieren und jedes Werkstück in einer entsprechend kompatiblen, mit Grip-Backen bestückten Spannvorrichtung aufzunehmen. Je nach Beschaffenheit des Rohteils beziehungsweise der Bearbeitungsanforderungen wird eine bestimmte Anzahl Spannvorrichtungen benötigt, die wiederum je nach Beschaffenheit und Bearbeitungsprozess mit Wechselbacken auszurüsten sind.

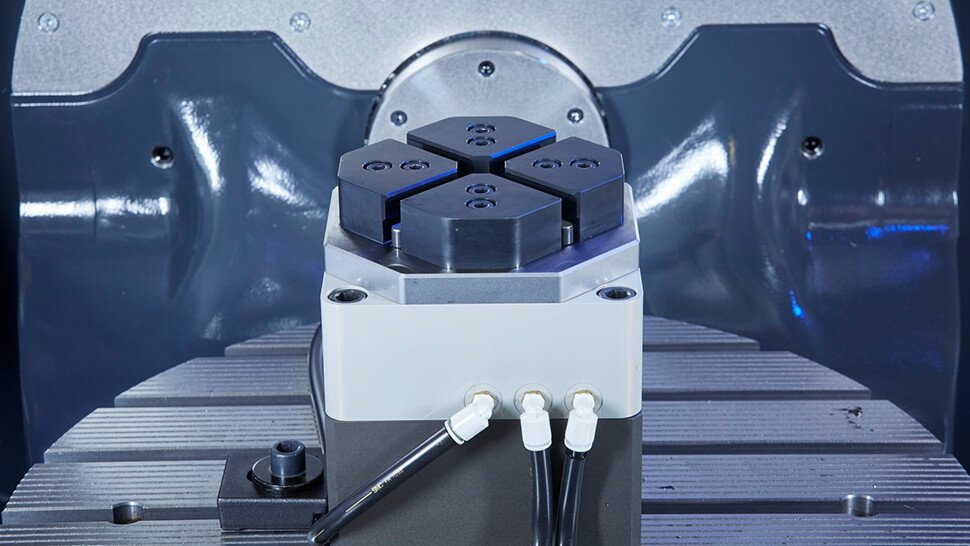

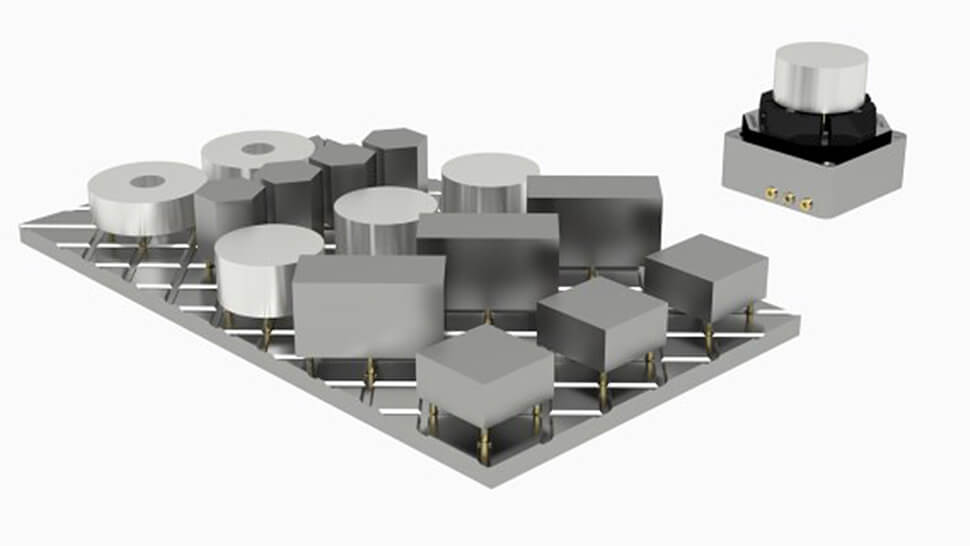

Ein Bolt-IT-Nullpunktspannmodul: Die neue Spanntechnik ist für Werkstückabmessungen von 45 x 45 bis 160 x 160 Millimeter geeignet. Foto: Gressel

Neben dem Kauf des Nullpunktspannsystems stehen Kosten für die Beschaffung einer Anzahl von Spannmitteln an. Darüber hinaus ist ein nicht unerheblicher Rüstaufwand zu verzeichnen, und durch die Notwendigkeit des Abfräsens des für die Spannung erforderlichen Materialaufmaßes (Endbearbeitung an der sechsten Werkstückseite) ergibt sich neben höherem Materialeinsatz auch eine längere Bearbeitungszeit.

Eines für alles

Die Spanntechnikalternative Bolt-IT entzerrt und vereinfacht diesen Prozess, in dem nach der Devise „Eines für Alles“ nur noch ein einziges Nullpunktspannmodul erforderlich ist, das als universelles Spannsystem fortan bis zur Abmessung 160 x 160 Millimeter unterschiedliche Werkstücke reproduzierbar genau und prozesssicher, also grundsätzlich bearbeitungssicher, aufnimmt, fixiert und spannt.

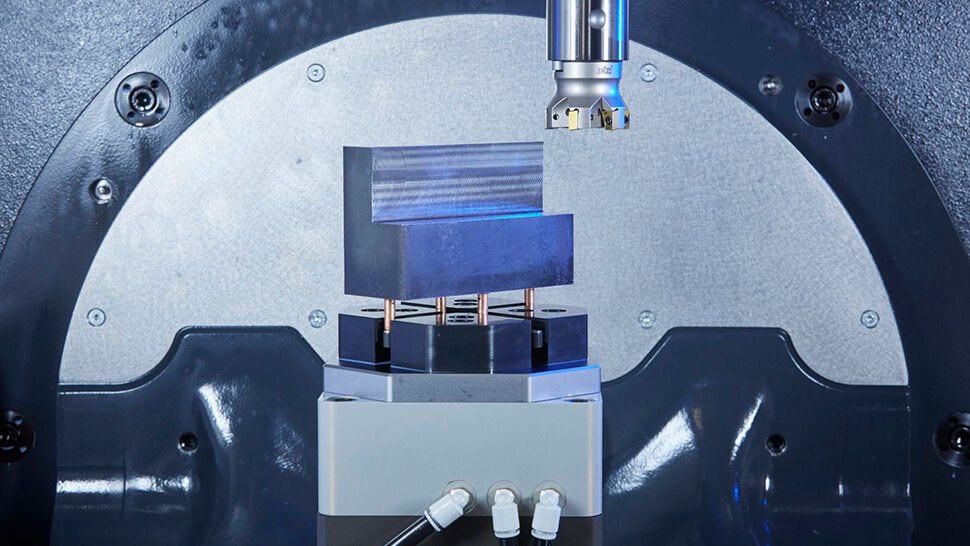

Zwar verlagert sich die spanntechnische Vorbereitung der Werkstücke durch Positionieren/Setzen und Anschweißen von jeweils vier Stahlbolzen in die Vorfertigung oder Zuschnittabteilung, jedoch vereinfacht sich der Bearbeitungsprozess bis hin zur kompletten Fertigbearbeitung an der sechsten Seite. Die einfache Vorbereitung gestaltet sich wie folgt: Rohteil absägen oder als vom Stahlhandel zugeliefertes Rohteil in den Universalspannstock der Bolzenschweißmaschine einlegen, Startknopf drücken, die vier Bolzen werden vom X-Y-Koordinatensystem exakt positioniert und aufgeschweißt, Rohteil entnehmen.

Die Bearbeitung läuft nach folgendem Prozess ab: Werkstück in das universell nutzbare Nullpunktspannmodul einlegen, es wird automatisch fixiert und gespannt. Durch die kompakte Flachbauweise des Nullpunktspannmoduls und die nach unten (sechste Werkstückseite) erhabene Aufnahme lediglich über die vier Schweißbolzen, ist eine komplette 5-Seiten- und teilweise auch 6-Seitenbearbeitung in einer Aufspannung möglich. Zumal das Nullpunktspannsystem das jeweilige Werkstück absolut präzise fixiert und sicher spannt sowie hinsichtlich Momentenbelastung auch schwerere Zerspanung erlaubt.

Werkstückspannung ohne Rüstaufwand

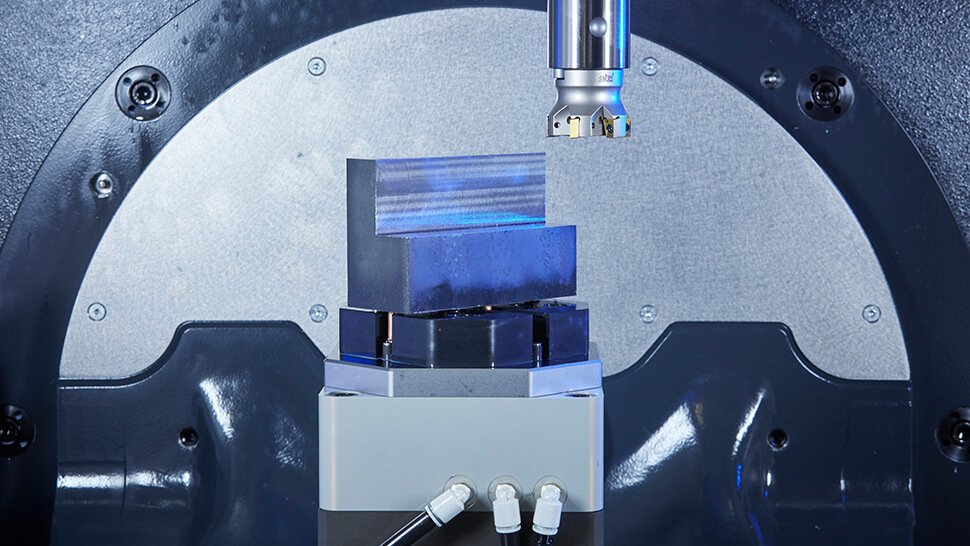

Nach der 5-/6-Seitenbearbeitung werden in der zweiten Spannung als letztem Arbeitsschritt lediglich noch die vier Bolzen abgefräst und die Flächen- oder Konturendbearbeitung vorgenommen. Intensive Untersuchungen vom Schweizer Institut Inspire AG der ETH Zürich belegen, dass der Bearbeitungsprozess mit Bolt-IT reproduzierbar, sicher und stabil ist. Zur Fertigbearbeitung muss nur ein Aufmaß von weniger als 0,5 Millimetern abgetragen werden. Bei einer Gripspannung sind mindestens 3,0 Millimeter oder mehr Aufmaß abzutragen.

Werkstück mit vier angeschweißten Stahlbolzen; Die Spannkraft pro Bolzen beträgt sechs Kilonewton, wobei über den Gripeindruck die Bolzen formschlüssig gespannt sind. Fotos: Gressel

Universelle Materialbereitstellung mit Kreuzplatten.

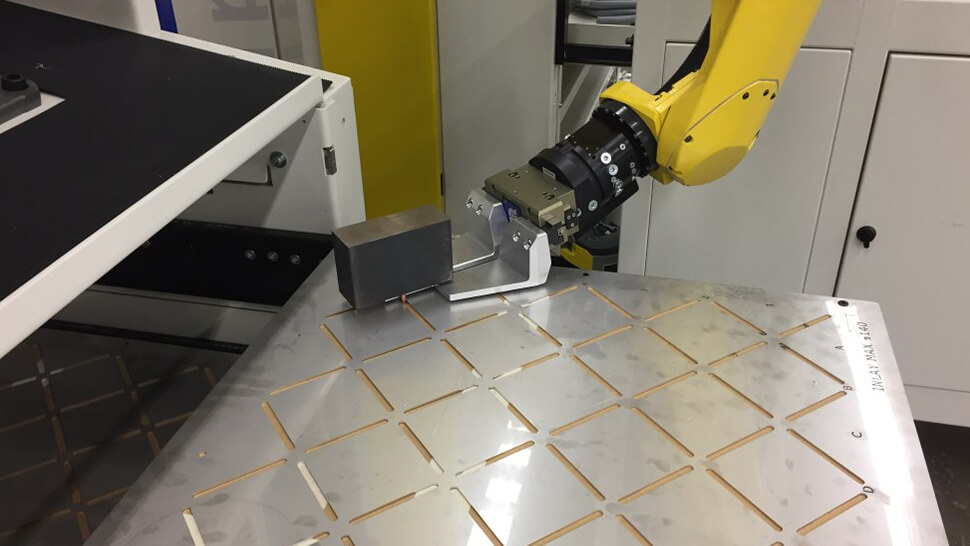

Das Handling mittels Roboter ist einfach und von der Werkstückgröße unabhängig.

Abtrennen der Bolzen und Fertigbearbeiten des Werkstücks.

Im gesamten Bearbeitungsprozess vereinfacht sich das Werkstückhandling erheblich. Zumal für die automatische Teilefertigung mittels Roboterunterstützung nur noch sehr einfache Standardtablare (dank 45-Grad-Anordnung der vier Bolzen immer das gleiche, platzsparende Ablagebild) anstatt einer großen Anzahl an teilespezifischen Werkstückaufnahmen erforderlich sind. Durch die parallel erfolgte Entwicklung von Universalstahlbolzen kann eine große Anzahl von Stahl- und Alumaterialien mit Schweißbolzen versehen werden, und der Anwender hat die Wahl, die Bolzenschweißanlage per Mietkauf zu erwerben, wodurch sich das Investment in die Bolt-IT-Werkstückspanntechnik in wirtschaftlich hoch interessanten Regionen bewegt.

Als Alternative können die Rohteile, bereits komplett versehen mit Universalbolzen, auch spannfertig von ausgewählten Stahlhandelspartnern bezogen werden. Geht es um die Bearbeitung größerer Werkstücke als die erwähnten 160 x 160 Millimeter, werden anstatt einem eben zwei oder bis zu vier Nullpunkt-Spannmodule installiert. Selbst in Bezug auf die Fertigungsautomatisierung spart der Einsatz Zeit und Geld, denn zum einen entfallen werkstückspezifische Spannmittel und des Weiteren auch spezielle, für Teilefamilien ausgelegte Robotergreifer.

Unkonventionell und universell

Zu erwähnen ist, dass die Funktion der Bolzenspannung des Nullpunktspannmoduls auf der Gressel-Spanntechnik mit mechanischer Selbsthaltung basiert und dass lediglich ein Druckluftimpuls (keine dauerhafte Beaufschlagung mit Druckluft) notwendig ist, um den Spann- beziehungsweise Entspannvorgang auszulösen. Damit eignet sich das neue Spanntechniksystem auch für die automatisierte Produktion, in dem die Nullpunktspannmodule ganz einfach auf Paletten oder Spanntürmen installiert beziehungsweise ohne zusätzliche Energieversorgung betrieben werden können.

Mit der Entwicklung des Low-Cost-Nullpunktspannsystems hat Gressel die Spanntechnik verändert. Denn die individuell-flexible Werkstückspannung ohne Rüstaufwand ist bestens dazu geeignet, die Werkstückspanntechnik in neue Dimensionen eben hinsichtlich Rüsten, Handling, Beschaffungskosten und schließlich Wirtschaftlichkeit zu führen.

Kontakt

Jörg Maier

Geschäftsführer

GRESSEL AG

Aadorf (Schweiz)

Tel. +41 52 368 16 16

E-Mail senden

Anzeige