Produktion

Supermaterialien in Bearbeitung

Titan und Aluminium sind in vielen Industriezweigen wichtige Materialien. Sie sind leicht und dennoch widerstandsfähig. Während Titan in der Flugzeugindustrie zum Höhenflug ansetzt, fährt Aluminium in der Automobilindustrie auf der Überholspur. Alles andere als leicht ist hingegen die Zerspanung dieser Werkstoffe. Iscar hat sich mit diesem Thema intensiv auseinandergesetzt und eine Reihe von Werkzeugen entwickelt, mit denen Anwender die Supermaterialien wirtschaftlich bearbeiten können – vorausgesetzt, sie berücksichtigen die spezifischen Eigenschaften.

Kritische Strukturbauteile werden in der Luftfahrtindustrie häufig aus Titan gefertigt. Sie bieten eine außerordentliche Festigkeit, sind hoch korrosionsbeständig und leicht. Damit tragen sie auch zu einer besseren Kraftstoffeffizienz von Flugzeugen bei. Eine Reihe von Problemen tritt bei der Bearbeitung des schwer zerspanbaren Werkstoffs und seiner Legierungen auf.

Hersteller von Werkzeugen stecken viel Engagement in die Entwicklung innovativer Lösungen, mit denen fortschrittliche Bearbeitungsstrategien umgesetzt werden können. Durch die typischerweise bei der Titanbearbeitung verwendeten geringen Schnittgeschwindigkeiten ist jedoch die Effizienz des Werkzeugs stark eingeschränkt: Es wird zum schwächsten Glied im gesamten Fertigungsprozess.

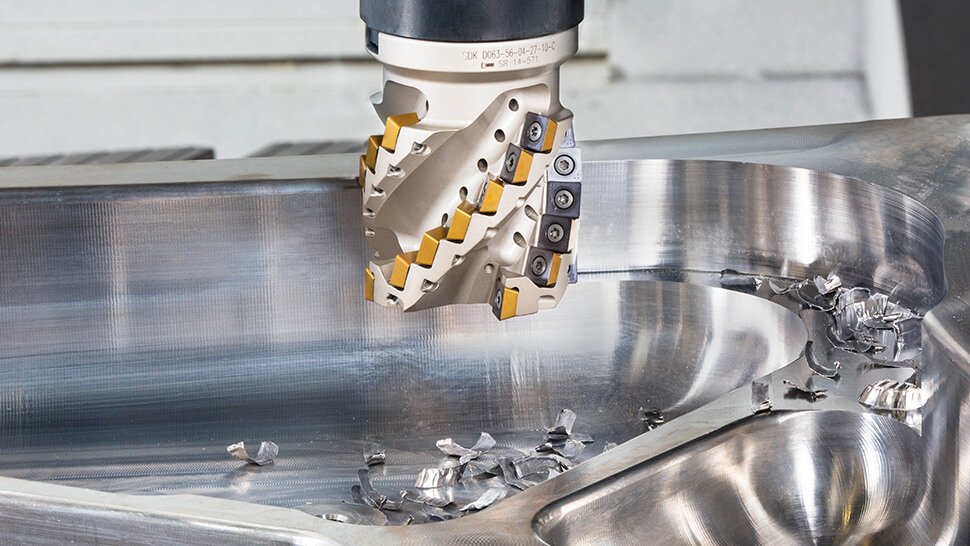

Die Aufsteckfräser der Hedliquad-Serie von Iscar mit verlängerter Spannut erzielen bei der Titanbearbeitung sehr gute Oberflächenqualitäten. Fotos: Iscar

Die Serie Ti-Turbo von Iscar umfasst Hartmetallfräser mit sechs bis 20 Millimetern Durchmesser. Sie wurde für die Schlicht- und Hochgeschwindigkeitsbearbeitung von Titan entwickelt.

Hauptproblem beim Zerspanen von Titan ist die niedrige Wärmeleitfähigkeit. Der schlechte Abtransport führt zu starken thermischen Belastungen, die direkt auf die Schneide des Werkzeugs wirken. Darüber hinaus verursacht der Elastizitätsmodul von Titan Vibrationen, die zu Problemen bei Oberflächengüte und Genauigkeit führen können. Leistungsstarke Schneidwerkzeuge sind auch deswegen gefordert, weil Titanbauteile in der Luftfahrtindustrie einen schlechten Materialausnutzungsgrad besitzen und große Mengen an Material abgetragen werden müssen.

Dabei kann es vorkommen, dass das Gewicht eines fertiggestellten Titanbauteils lediglich zehn Prozent oder weniger des Rohlings beträgt. In die Bauteile müssen oft Hohlräume, Taschen und Rippen gearbeitet werden. Dafür ist Fräsen das prädestinierte Fertigungsverfahren. Entsprechend groß ist die Nachfrage nach leistungsstarken Werkzeugen.

Harte Beschichtung bietet Titan Paroli

Der Schneidstoff bestimmt wesentlich den Erfolg beim Fräsen schwer zerspanbarer Werkstoffe. Deswegen hat ISCAR die Hartmetallsorte IC840 entwickelt. Sie besitzt ein neues Substrat und eine innovative, harte PVD-Beschichtung (Physical Vapour Deposition, physikalische Gasphasenabscheidung). Das Substrat bietet viel Widerstand gegen thermische Risse. Der bronzefarbene Überzug ist hoch beständig gegen Oxidation und Ausbrüche. Nach der Beschichtung erfolgt eine spezielle Zusatzbehandlung zur Verbesserung der Zähigkeit. Diese Kombination bietet den Anwendern eine deutliche Leistungssteigerung bei der Titan-Bearbeitung.

Weil beim Fräsen von Titan viel Material abgetragen wird, sind die „Arbeitspferde“ Wendeplatten-Werkzeuge mit verlängerter Spannut, sogenannte Igelfräser. Sie eignen sich besonders gut für die Herstellung von tiefen Taschen, Hohlräumen und Außenkanten. Iscar hat für diese Bearbeitungen zwei Serien entwickelt. Helitang H490 ist ein leistungsstarkes Werkzeug mit tangential geklemmten Einsätzen. Millshred P290 besitzt segmentierte Einsätze, die für ein effizientes Zerkleinern von Spänen sorgen. Darüber hinaus gibt es mit der Helitang Fin eine Serie tangentialer Igelfräser, die speziell für das Vorschlichten konzipiert worden sind.

Verbesserte dynamische Steifigkeit

Neue Aufsteckfräser mit verlängerter Spannut gehören zur verbreiteten Heliquad-Serie. Sie tragen einseitige quadratische Einsätze, die radial geklemmt sind. Die Werkzeuge sind durchdacht konstruiert, sie weisen eine verbesserte dynamische Steifigkeit auf und sind vibrationsdämpfend.

Die radiale Einsatzklemmung ermöglicht einen großen Spanraum, der die Späne auch bei hohen Zerspanvolumina zuverlässig abführt. Zudem sind die Werkzeuge teils mit internen Kanälen ausgestattet, die eine Hochdruckkühlung erlauben. Die Aufsteckfräser erzielen sehr gute Oberflächengüten.

Die austauschbaren Vollhartmetallköpfe der Multi-Master-Serie sind mit der innovativen Al-Tec-Technologie beschichtet. Diese bietet bei der Aluminiumbearbeitung eine hohe Verschleißfestigkeit und Zähigkeit. Foto: Iscar

Die Serie Ti-Turbo umfasst Hartmetallfräser mit sechs bis 20 Millimetern Durchmesser. Sie wurde vor allem für die Schlicht- und Hochgeschwindigkeitsbearbeitung von Nuten mittels Trochoidfräsen konzipiert.

Beim Trochoidfräsen wird durch eine Werkzeugbahn, die einer Rollkurve entspricht, eine geringe Schnittbreite bei großer Schnitttiefe erreicht. Das Werkzeug durchdringt das Metall mit hoher Geschwindigkeit. Dabei ist der Eingriffswinkel klein und die erzeugten Späne sind sehr dünn. Dadurch verringert sich die Wärmebelastung am Werkzeug drastisch. Die Fräser mit ihrem speziellen Design weisen sieben oder neun Spannuten mit verschiedenen Spiralwinkeln auf, die sie vibrationsarm machen.

Die vielseitige Multi-Master-Serie besteht aus modularen Werkzeugen mit austauschbaren Vollhartmetall-Köpfen. Sie wurde um sechsschneidige Fräsköpfe mit zentralen Kühlmittelbohrungen erweitert. Die innovative Al-Tec-Beschichtung schützt das ultrafeine Hartmetallsubstrat der Köpfe und bietet hohe Verschleißfestigkeit und Zähigkeit. Die Köpfe werden zum produktiven Hochvorschubfräsen eingesetzt und verkürzen die Zykluszeit von Schruppvorgängen erheblich.

Hersteller von Titanbauteilen stellen immer wieder neue Anforderungen an die Hersteller von Präzisionswerkzeugen. Deswegen arbeitet die F&E-Abteilung von Iscar eng mit den Anwendern zusammen, um die wirtschaftliche Titanbearbeitung voranzutreiben.

Intelligentes Fräsen

Die bei der Bearbeitung von Aluminium und seinen Legierungen erzeugten Späne transportieren einen Großteil der erzeugten Wärme ab. Dies verringert die thermische Belastung an der Schneide erheblich. Deswegen können beim Alufräsen sehr hohe Schnittgeschwindigkeiten und Vorschübe gefahren werden. Die Materialeigenschaften von Aluminium führen bei der Bearbeitung zu Aufbauschneidenbildung. Dieser unerwünschte Effekt erhöht die mechanische Belastung der Schneide.

Dadurch wird eine effiziente Spanabfuhr schwieriger. Dies beeinträchtigt die Balance des Werkzeugs und die Prozessstabilität. Auch ungeeignete Werkzeuge können Probleme mit der Spanabfuhr verursachen. Ist beispielsweise der Spanraum zu klein, wird das Werkzeug durch die langen anfallenden Späne blockiert. Um dies zu verhindern, sollten Fräser mit wenigen Zähnen und geringen Schnittdaten eingesetzt werden.

3D-Oberflächen im Werkzeug- und Formenbau sowie in der Luftfahrtindustrie lassen sich mit Vollhartmetallkugelfräsern der Multi-Master-Serie EBA-B2 bearbeiten. Foto: Iscar

In Bezug auf die Zerspanbarkeit ist Aluminium kein einheitliches Material. Die Zerspanbarkeit wird durch Legierungselemente wie Silikon, die Materialart – ob gehämmert oder gegossen – und die Behandlungsverfahren beeinflusst. Weitere Faktoren wie die Form des Werkstücks, die Aufspannung und betriebliche Anforderungen etwa an die Genauigkeit bringen zusätzliche Einschränkungen mit sich, die bei der Auswahl der Bearbeitungsstrategie und des Werkzeugs zu berücksichtigen sind.

Bei der Entwicklung neuer Fräser spielt die Kombination aus optimaler Kühlmittelzufuhr, Schneidgeometrie, Substrat und Werkzeugnachbehandlung die entscheidende Rolle. Oft werden Teile aus ganzen Blöcken gefertigt, die mehrere Tonnen wiegen, und dann 85 Prozent des Materials abgetragen, um die endgültige Form zu erhalten.

Hohes Zeitspanvolumen erreicht

Iscar hat für die effiziente Aluminiumbearbeitung eine breite Palette von Wendeplattenfräsern entwickelt, die besondere Produktmerkmale aufweist. Dazu gehören eine integrierte oder leichte Bauweise des Werkzeugkörpers, eine effiziente Klemmung von Hartmetalleinsätzen und verschiedene geschliffene und polierte Einsätze mit unterschiedlichen Eckradien.

Für die Bearbeitung von Aluminium sind darüber hinaus Einsätze mit polykristallinen Diamantschneiden (PKD) besonders geeignet. Die meisten Fräser verfügen über interne Kanäle zur Kühlmittelzufuhr durch den Werkzeugkörper. Die Wendeplattenfräser der Serie Helialu ermöglichen eine effiziente Hochgeschwindigkeitsbearbeitung von Aluminium mit herausragenden Zeitspanvolumina, hoher Genauigkeit und exzellenten Oberflächengüten.

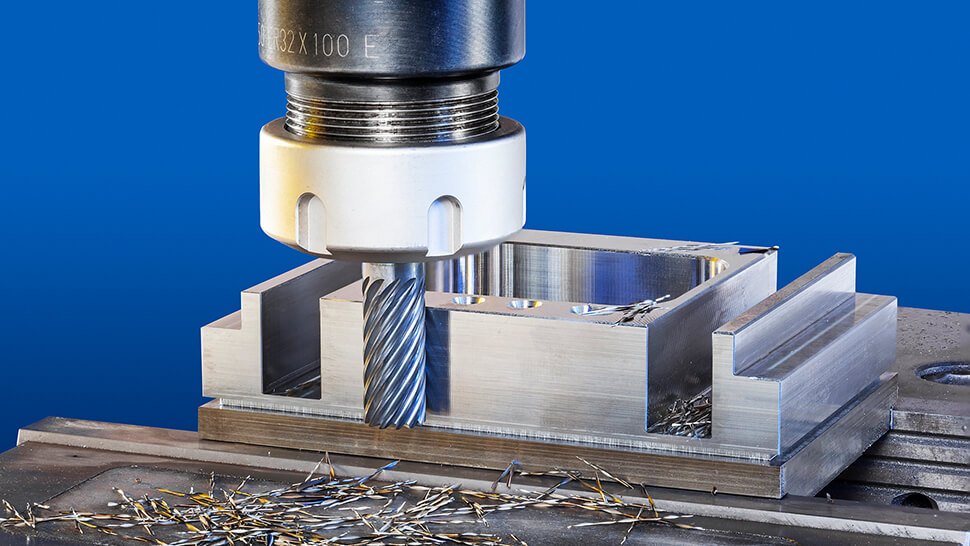

Dreischneidige Vollhartmetallfräser der Serie ECR-B3-R-C dienen der groben Bearbeitung bei hohem Zeitspanvolumen. Sie besitzen segmentierte Schneiden, die breite Späne in schmalere zerteilen. Diese können leicht abgeführt werden. Durch die internen, zu den jeweiligen Schneiden hin verlaufenden Kühlmittelkanäle wird ein zielgerichteter Kühlmittelzufluss in den Schneidbereich ermöglicht. Diese Konstruktionsmerkmale sorgen in Kombination mit den polierten Spannuten für eine deutlich verbesserte Spanabfuhr und steigern die Produktivität. Die segmentierte Schneide verbessert darüber hinaus die Vibrationsfestigkeit und trägt zusammen mit dem Fräserschaft mit Hinterschliff zu einem stabilen Schnitt bei weit ausgekragten Werkzeugen bei.

Mit den dreischneidigen Vollhartmetallfräsern der Serie ECR-B3-R-C lassen sich Bauteile bei hohem Zeitspanvolumen grob bearbeiten. Die segmentierten Schneiden sorgen für eine deutlich verbesserte Spanabfuhr. Foto: Iscar

Die Serie ECR-B3-R-C wurde bewusst mit drei Spannuten konstruiert. Beim Aluminiumfräsen treten leicht unerwünschte Vibrationen auf, die beim Schneidvorgang entstehen. Untersuchungen haben ergeben, dass für 90-Grad-Vollhartmetallfräser zur Bearbeitung von Aluminium eine Konfiguration mit drei Spannuten optimal ist. Durch diese Anordnung wird beim hocheffizienten Fräsen ein für die Spanabfuhr notwendiges Spannutvolumen erreicht, ohne dass es zu verstärktem Rattern kommt.

Mit Chatterfree ECA-H4 gibt es auch eine Serie mit einer zusätzlichen Spannut, um ein höheres Zeitspanvolumen beim Schruppen und Schlichten zu erreichen. Obwohl sie vier Spannuten aufweisen, erzielen diese Fräser durch die Verwendung einer ungleichen Spannut-Helix und verschiedener Spiralwinkel für die Zähne eine starke Vibrationsdämpfung.

Kleinformatige Werkzeuge für 3D

Der Werkzeug- und Formenbau sowie die Luftfahrtindustrie benötigen oft kleinformatige Fräswerkzeuge für die Präzisionsbearbeitung von 3D-Oberflächen. Die Vollhartmetall-Kugelfräser der Serie EBA-B2 sind für solche anspruchsvollen Anwendungen konstruiert. Sie haben eine polierte Spannut, stehen in Durchmessern von einem bis sechs Millimetern zur Verfügung und erweitern die Serie Multi-Master MM EBA im unteren Bereich. Die modularen Werkzeuge besitzen Schäfte in verschiedenen Ausführungen und eine Vielzahl an austauschbaren Fräsköpfen. Sie sind für Aluminiumbearbeitungen geeignet, bei denen die Werkzeuge weit herausragen.

Vollhartmetallfräser für große Auskraglängen werden oft aus teuren Hartmetallrundstäben mit einer beträchtlichen Gesamtlänge hergestellt. Obwohl nur ein kurzer Abschnitt des Fräsers direkt am Schneidvorgang mitwirkt, muss bei Verschleiß oder Bruch das Werkzeug samt Schaft ausgetauscht werden. Beim Multi-Master-Produkt muss nur der Kopf gewechselt werden – der Anwender spart Geld. Das Fräsen von Aluminium ist ein Prozess, der eine intelligente Vorgehensweise erfordert. Mit einer effizienten Bearbeitungsstrategie und dem geeigneten Werkzeug erzielen Anwender zuverlässig hohe Zerspanvolumina.

Kontakt

Erich Timons

Chief Technology Officer

Iscar Germany GmbH

Ettlingen

Tel. +49 7243 9908-0

E-Mail senden