Produktion

Doppelte Standzeit durch geringen Verschleiß

Ein entscheidender Faktor für die Prozesseffizienz bei der Metallverarbeitung ist die Standzeit der Werkzeuge. Müssen Werkzeuge bei hohem Verschleiß häufig ausgetauscht werden, steigen die Produktionskosten durch Stillstand der Maschinen. Um den Verschleiß zu reduzieren und die Standzeiten von Werkzeugen zu erhöhen, haben die Experten der K.-H. Müller Präzisionswerkzeuge GmbH die Werkzeugbeschichtung MC 3100 entwickelt. Tests haben gezeigt, dass die Werkzeuge mit der neuen Beschichtung doppelt so viele Bohrungen durchführen können wie vergleichbare Werkzeuge.

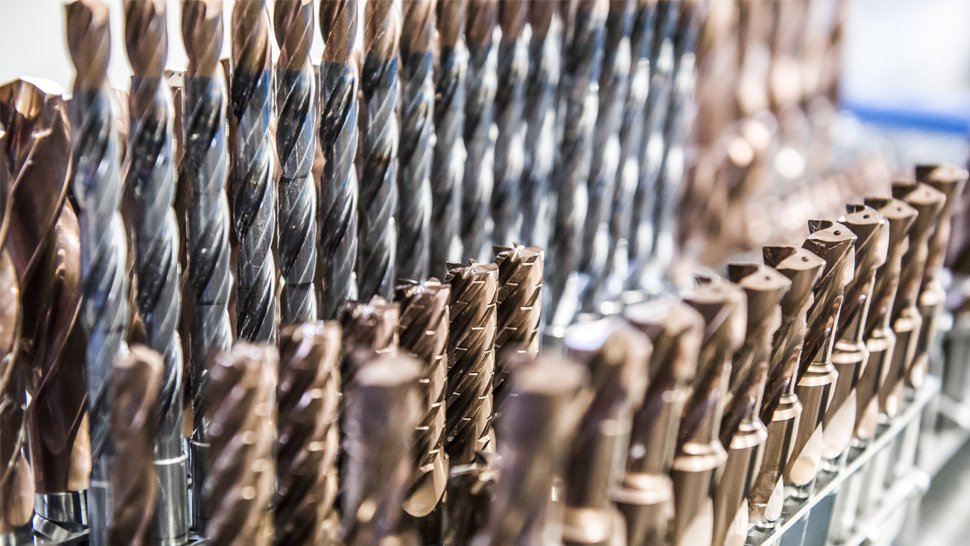

In allen Branchen, in denen Metall verarbeitet wird, ist die Standzeit der Werkzeuge ein wichtiges Thema. Dabei streben Unternehmen nach größtmöglicher Effizienz. Müssen Werkzeuge wie Bohrer häufig wegen Verschleißes ausgetauscht werden, senkt dies die Effizienz der Bearbeitungsprozesse.

Für den Austausch der Werkzeuge müssen die Maschinen gestoppt werden und können in dieser Zeit nicht produzieren. Darüber hinaus sind neue Werkzeuge ein Kostenfaktor. Um die Standzeiten von Werkzeugen zu erhöhen, haben die Experten für Sonderwerkzeuge der K.-H. Müller Präzisionswerkzeuge GmbH aus dem rheinland-pfälzischen Sien (Landkreis Birkenfeld) eine Beschichtung entwickelt, die dank ihrer speziellen Eigenschaften dafür sorgt, dass die Werkzeuge doppelt so hohe Standzeiten erreichen wie Werkzeuge mit konventionellen Beschichtungen.

„Wir wollten zusammen mit einem unserer Partner, einem Beschichtungsanlagenhersteller, die ohnehin hohe Standzeit unserer Werkzeuge erhöhen“, erklärt Matthias Klinke, Außendienstmitarbeiter bei Müller, den Hintergrund der Entwicklung. „Die ersten Tests der neuen Werkzeugbeschichtung bei einem Kunden aus der Automobilindustrie haben die Erwartungen sogar übertroffen“, schildert er seine Erfahrung.

Bei den Tests vor Ort wurden die Werkzeuge mit neuer Beschichtung direkt mit den bisher verwendeten Werkzeugen verglichen. Dabei zeigte sich, dass die bisherigen Werkzeuge 7000 Bohrungen schafften, bevor sie aufgrund des Verschleißes ausgetauscht werden mussten. Die Werkzeuge mit der neuen Beschichtung ermöglichten dagegen 14.000 Bohrungen und mehr. „Diese Ergebnisse der Verdopplung der Standzeit bestätigten sich auch bei anderen Tests mit verschiedenen Kunden“, berichtet Klinke.

Die Experten für Sonderwerkzeuge aus dem rheinland-pfälzischen Sien haben eine Beschichtung entwickelt, die doppelt so hohe Standzeiten ermöglicht wie bei Werkzeugen mit konventionellen Beschichtungen. Fotos: Müller Präzisionswerkzeuge

Die Mischung machts

Die Mischung machts „Entscheidend für die Standzeit eines Werkzeugs ist die Widerstandsfähigkeit gegenüber Verschleiß. Aufklebungen und Aufbauschneiden sorgen für eine schnellere Abnutzung, und sie senken damit die Standzeit“, erklärt Klinke. Um Aufbauschneiden und Aufklebungen so weit wie möglich zu reduzieren, hat man bei Müller eine Kombination aus Maßnahmen bei der Entwicklung der Beschichtung MC 3100 einfließen lassen.

„MC 3100 hat einen extrem zähen Hauptlayer. In Kombination mit einem ultraharten Toplayer und der Verwendung des Elements Bor haben wir eine sehr große Verschleißfestigkeit erreicht“, berichtet Klinke. Durch die Kombination zäher Hauptlayer, ultraharter Toplayer und Bor entstehen nahezu keine Aufbauschneiden oder Aufklebungen. Dadurch lässt sich der Verschleiß des Werkzeugs deutlich verzögern.

Ebenfalls eine Rolle spielt ein neues Verfahren zum Microfinishing, das Müller in Zusammenarbeit mit der Roboter-Akademie der Hochschule Birkenfeld entwickelt hat. Diese spezielle Endbearbeitung des Werkzeugs trägt dazu bei, Aufklebungen und Aufbauschneiden zu reduzieren. „Die optimale Kombination aus neuer Beschichtung und Microfinish macht eine weitere Erhöhung der Standzeit möglich“, erläutert Klinke.

Die Einsatzmöglichkeiten der Werkzeuge mit der neuen Beschichtung scheinen unbegrenzt. „Die ersten Tests haben wir in normalen Stahl ST 52 durchgeführt. Prinzipiell können die Werkzeuge überall dort verwendet werden, wo beschichtete Werkzeuge eingesetzt werden“, erklärt Klinke. Durch eine Vielzahl an Geometrien können alle gängigen Materialien bearbeitet werden, beispielsweise St 52-2, 16MnCr5 und GG30.

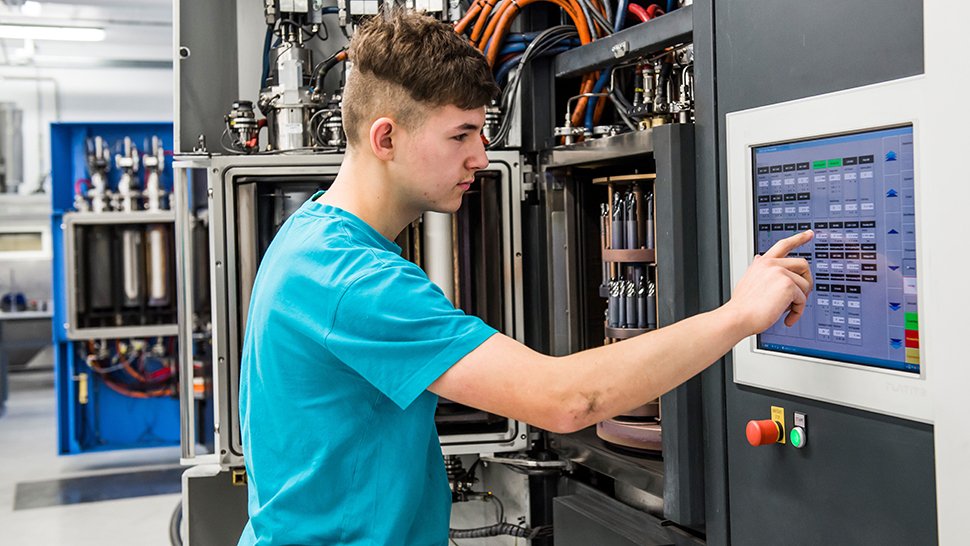

Mehr Zeit für andere Aufgaben: Die längere Standzeit der Präzisionswerkzeuge entlastet die Mitarbeiter.

Verringerter Werkzeugbedarf

Die Verdopplung der Standzeit von Werkzeugen hat für Anwender zahlreiche Vorteile. Einerseits lassen sich die Stillstandzeiten zum Werkzeugtausch reduzieren und dadurch die Effizienz des Produktionsprozesses steigern. Andererseits lassen sich auch konkret Kosten sparen.

„Wenn man pro Jahr normalerweise 500 Werkzeuge benötigt, kann man den Bedarf nun auf 250 Werkzeuge senken. Das macht sich dann nicht nur in den Anschaffungskosten bemerkbar, man spart darüber hinaus auch Lagerfläche ein“, erläutert Klinke. Auch das Personal vor Ort wird entlastet. „Der Austausch der Werkzeuge wird immer manuell durchgeführt. Durch eine Verdopplung der Standzeit haben die zuständigen Mitarbeiter mehr Zeit für andere Aufgaben. Das trägt auch zur Effizienz im Betrieb bei“, resümiert Klinke.

„Die Tests bei unseren Kunden waren so erfolgreich, dass die meisten direkt danach auf unsere Werkzeuge mit der neuen Beschichtung umgestellt haben. Besonders die geringe Zeitspanne, die von Testbeginn bis zu den ersten spürbaren Resultaten verging, hat überzeugt.“

Kontakt

Mathias Schmidt

Geschäftsführer

K.-H. Müller Präzisionswerkzeuge GmbH

Sien (Landkreis Birkenfeld)

Tel. +49 6788 9798-0

E-Mail senden