Titelthema

Das volle Programm

Schneller, einfacher, sicherer: Bei der Produktion von hochpräzisen und sicherheitskritischen Flugzeugteilen für Motoren und Gasturbinen erstrecken sich die Zykluszeiten über mehrere Arbeitsschichten. Der Einsatz von NC-Simulationssoftware ist für DutchAero seit zehn Jahren unverzichtbar.

Seit 2004 ist das Unternehmen mit Stammsitz Eindhoven unabhängiger Bestandteil des italienischen Avio-Konzerns. Ursprünglich gehörte DutchAero zur Engineering- und Produktionssparte des niederländischen Konzerns Philips, wurde indes vom führenden italienischen Luft- und Raumfahrtunternehmen Avio übernommen. Heute beschäf tigt DutchAero rund 100 hoch qualifizierte Mitarbeiter.

DutchAero produziert in erster Linie hochpräzise, sicherheitskritische Flugzeugteile: Komponenten für Flugzeugmotoren und Gasturbinen. Wurde früher aus Aluminium gefertigt, verwendet man heutzutage zumeist Titan, Inconel und andere hitzebeständige Superlegierungen (HRSA). „Die Anzahl der Motorenteile steigt – nur ein kleiner Anteil dessen, was heute maschinell bearbeitet wird, fällt unter die Kategorie Strukturkomponenten. „Zum Beispiel produzieren wir Komponenten für den F136-Motor des Lightning II Joint Strike Fighter, ein Mehrzweckkampfflugzeug“, erläutert Patrick Delisse, HSM-CAMEngineer, „das sind bedeutende Komponenten mit Bearbeitungs-Zykluszeiten, die sich über mehrere Schichten erstrecken.“

Führende Triebwerkshersteller wie General Electric, Rolls-Royce und Snecma vertrauen auf die Expertise und Fertigungskompetenz von Dutch- Aero bei zivilen und militärischen Anwendungen. Seit mehr als einem Jahrzehnt verlässt sich DutchAero auf Vericut, die NC-Simulationssoftware von CGTech, und hat auch mit dem Einsatz des Optimierungsmoduls Opti- Path signifikante Vorteile generiert.

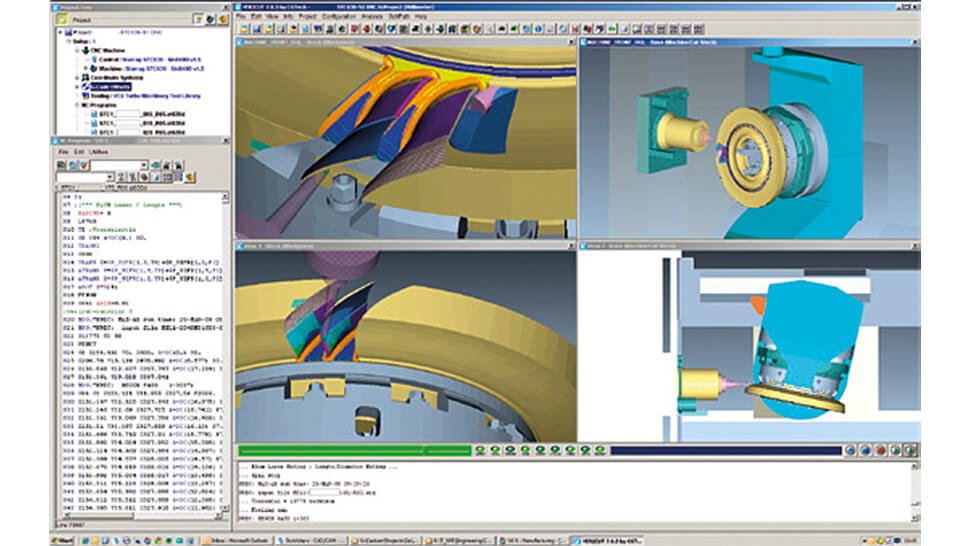

Bevor das Programm auf die Maschine geht, leistet Vericut eine komplette NC-Simulation. Fotos: CGTech

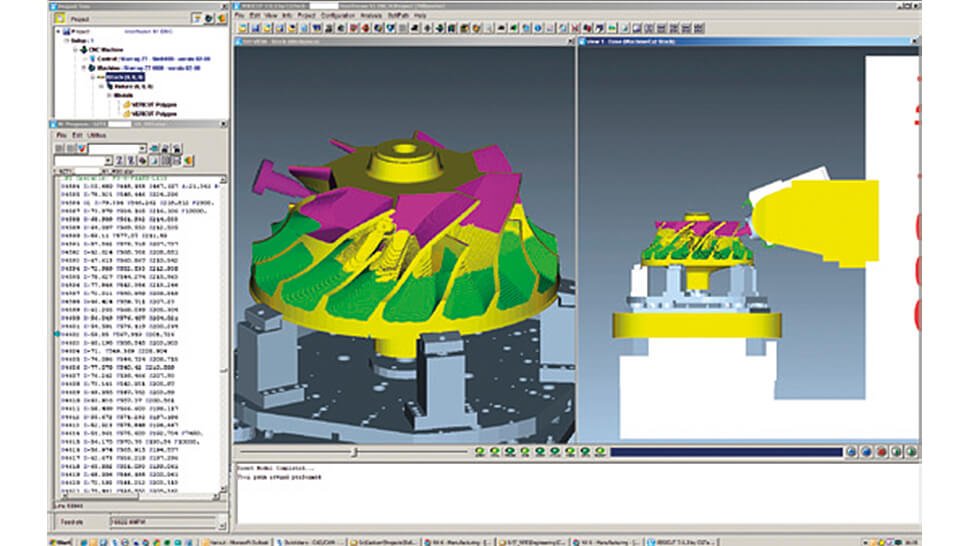

Der NC-Code für ein Triebwerk-lmpeller wird von Vericut geprüft.

Mit Vericut und OptiPath sorgt Patrick Delisse von DutchAero fOr Schutz und Effizienz in der NC-Bearbeitung.

Mit dem Umstieg bei Vericut, der NC-Simulationssoftwarevon CGTech, auf Version 7.1 ist der neue Reviewer integriert.

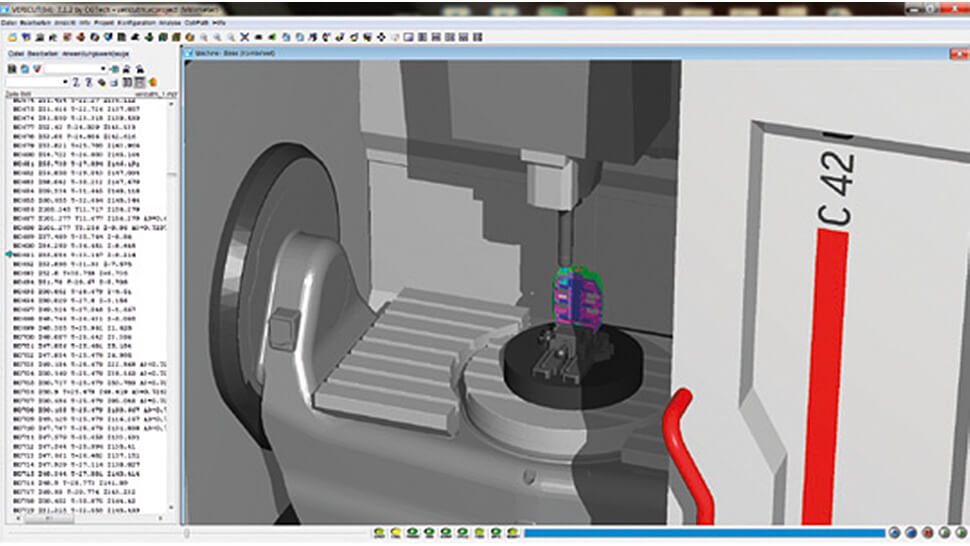

Vericut sorgt für die Bestätigung einer fehlerfreien Programmierung der Werkzeugwege, um sowohl das Werkstück als auch das Bearbeitungszentrum zu schützen. Version 7.1 der NC-Simulationssoftware wird während der EMD vorgestellt.

Delisse erinnert sich an die Zeit, als das Unternehmen Mitte der neunziger Jahre mit der Produktion zunehmend komplexer Aluminium-Bauteile begann: „Wir brauchten Vericut für die Bestätigung einer fehlerfreien Programmierung der Werkzeugwege, um sowohl das Werkstück als auch das Bearbeitungszentrum zu schützen. Die Verwendung der Simulationssoftware ist jetzt zwingend erforderlich; kein Programm geht in die Werkstatt, ohne überprüft und damit freigegeben worden zu sein.“

Die CAD/CAM-Daten erzeugt Siemens NX, während Vericut vor dem echten Maschinenlauf eine unabhängige Überprüfung und Simulation in Bezug auf kollisionsfreie Werkzeugwege bietet. Dieses Vorgehen gibt die Sicherheit, dass die Verfahrwege der Maschinen-Achsen keine Kollision zwischen Struktur, Werkstück, Spannvorrichtungen und Werkzeugen verursachen.

Die Maschinensimulation ist für DutchAero auch angesichts der Neuzugänge im Maschinenpark von immenser Bedeutung: Sowohl die Maschinenmodelle des Breton 5-Achs- Bearbeitungszentrums (Dreh-Fräsen) als auch des StarragHeckert STC 5-Achs-Bearbeitungszentrums (Fräsen), das Strömungsteile wie Blisks produziert, wurden definiert.

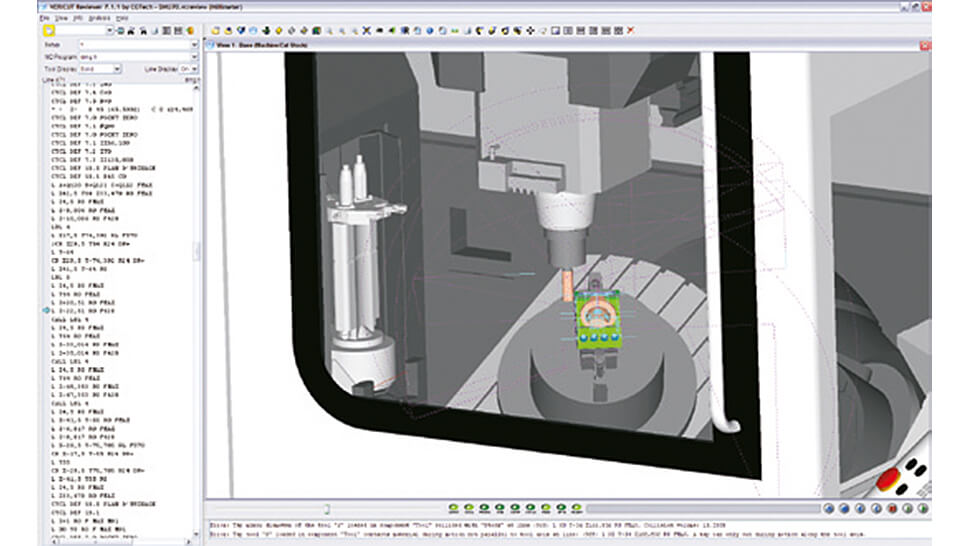

Modelliert ist auch die große Pietro Carnaghi VTL (CNC-Vertikal-Drehmaschine/ Karusselldrehmaschine). Hintergrund sind die komplexen Fertigungsprozesse: Die Drehbank kann die Schneidköpfe von horizontal auf vertikal umstellen – Vericut bringt das Werkzeug in die richtige Ausrichtung, um jeden Bearbeitungsvorgang komplett simulieren zu können. Die Software zur Werkzeugverwaltung stammt von WinTool, und die Schneidwerkzeug-Baugruppen sind so genau wie möglich modelliert. Die Verifikationssoftware kann auch Modelle direkt von Herstellern wie Sandvik importieren, die die Werkzeugdefinitionen bereitstellen.

Delisse verwendet die Simulation interaktiv auf seinem PC: „Ich lasse Vericut von Zeile zu Zeile laufen, bis das Programm einen Fehler anzeigt. Der Fehler wird korrigiert und es geht weiter bis zum nächsten. Am Ende starte ich das Programm erneut, um die Garantie zu haben, dass das ganze NC-Programm fehlerfrei ist. Üblicherweise lasse ich die finale Simulation über Nacht laufen; komme ich dann morgens und sehe, dass das Programm in Ordnung ist, geht es umgehend an die Maschine."

Im Übrigen kommen auch die Maschinenbediener bei DutchAero in die Programmierabteilung, um sich den virtuellen Maschinenlauf anzusehen und zu erfahren, was sie beim neuen Auftrag erwartet. In wenigen Wochen, mit dem Umstieg auf die Version 7.1 und dem darin integrierten neuen Vericut Reviewer, wird dann auch dieser Schritt wegfallen.

Mit dem neuen Reviewer wird Vericut mehr und mehr zu einer Schnittstelle zwischen Programmierabteilung und Fertigung, heißt es bei CGTech. Der Reviewer ist ein unabhängiger Player, der keine Lizenz verwendet. Er ist besonders für den Maschinenbediener von Vorteil, da er ihm ermöglicht, schnell und einfach ein Vericut-Projekt abzuspielen und durch diese zusätzliche Visualisierung Fehler zu erkennen oder zu erfahren, was ihn beim Ablauf des neuen Projekts erwartet.

Neben der Simulation der CNC-Maschinen und Verifikation der NC-Programme setzt DutchAero das Optimierungsmodul OptiPath ein, das den Vorschub automatisch gemäß Schnittbedingungen und aktuellem Materialabtrag anpasst, was die Bearbeitungszeit reduziert und zu längeren Werkzeugstandzeiten sowie zu besserer Oberflächenqualität führt.

Während der Simulation speichert das Programm Tiefe, Breite und Winkel von Schnitten. Ferner merkt es sich die genaue Materialabtragsmenge jedes Segments. Somit kann OptiPath die Bewegung in kleinere Segmente einteilen. Gemäß der von den Segmenten abgetragenen Materialmenge passt das Programm den Vorschub an die aktuelle Schnittbedingung an. Anschließend wird eine neue Werkzeugbahn ausgegeben, für die ausschließlich der Vorschub geändert wurde. Geometrisch findet keine Veränderung statt. „Einige Projektteile laufen bei uns über Jahre, da lohnt sich selbst eine vergleichsweise kleine Reduktion der Zykluszeit“, betont Delisse.

Kontakt

Philipp Block

Marketing & PR Manager

CGTech Deutschland GmbH

Köln

Tel. +49 221 97996-0

E-Mail senden