TOOLS Arena

Trockenbohren

in der Flugzeugmontage

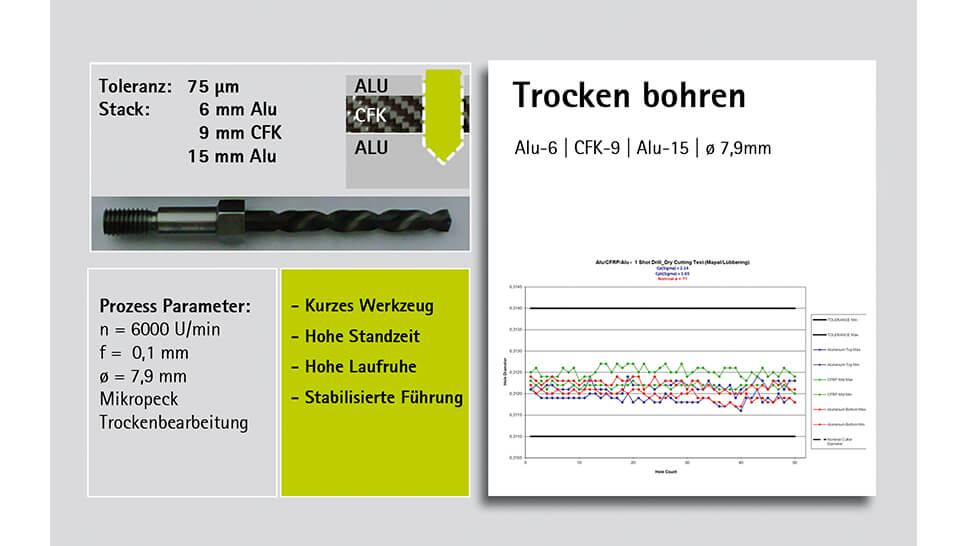

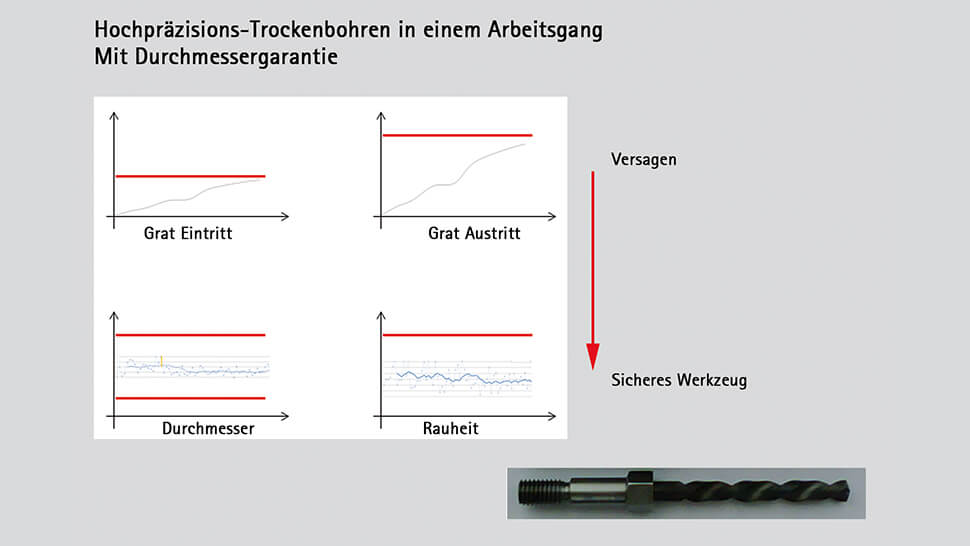

Niedrige Temperaturen und intelligente Spanabfuhrtechnologien sind die wichtigsten Voraussetzungen für das Trockenbohren ohne die MMS (Minimalmengenschmierung). Das Bohren in einem Schuss in IT8-Qualität ist dabei obligatorisch.

Bei der Bearbeitung von Metall wie Aluminium oder Titan wird zwangsläufig viel Wärme durch die Werkzeuge und den Prozess erzeugt. Bei der Bearbeitung von Verbundwerkstoffen sollen das Material und das Werkzeug auch ohne Kühlung so kalt wie möglich bleiben. Von der Mapal Dr. Kress KG, Aalen, wurde ein neuer Bohrer entwickelt, qualifiziert und patentiert, der das trockene Bohren von Metallen auch bei sehr niedrigen Temperaturen ermöglicht. Damit sind Anwender nun in der Lage, alle Kombinationen (Composite/Aluminium/Titan) ohne MMS zu bohren. Der hohe Bohrvorschub und die kürzere Kontaktlänge zwischen dem Werkzeug und dem Material ermöglichen etwa die doppelte Standzeit. Das neue Werkzeug wurde bereits zum Trockenbohren in der Flügelmontage mit einem CPK-Wert von 2,4 qualifiziert. Dies bedeutet eine neue wirtschaftliche Methode für das „One-Way-Clean Drilling“.

Hohe Kosten für das Öl, die MMS-Ausstattung, für die Prozessqualifikation, Reinigung und – wichtiger noch – die restlichen Ölmengen, die in den montierten Flugzeugkomponenten verbleiben, sind der Grund für die hohe Nachfrage nach Trockenbohren. Selbst komplexe Werkzeugbeschichtungen können das Anhaften der metallischen Aufbauschneide nicht verhindern.

Ein weiteres großes Problem ist das Absaugen des nassen Kohlestaubs. Während trockener Kohlefaserstaub wie trockener Zement leicht aufgesaugt werden kann, genügt ein Tropfen Wasser, um das Zementpulver bzw. den Kohlefaserstaub hart werden zu lassen. Auch die polierten Nuten der Schneidwerkzeuge sind mit Öl und Staub fest verklebt und behindern die Absaugung.

Bohren in CFK

Die Trockenbearbeitung von CFK-Materialien ist schon seit Jahren Stand der Technik. Neben den geringeren Kosten für das Werkzeug, für die Maschine und die Reinigung peripherer Prozesse kann das Verfahren wesentlich sicherer ausgeführt werden. So kann der trockene Kohlefaserstaub ohne zusätzliche Belüftung des Werkzeugs erfolgreich aus dem Loch gesaugt werden.

CFK-/Aluminium-Stacks bearbeiten

Der Unterschied zwischen Metall und Composite in Bezug auf die mechanische Bearbeitung ist die Wärmebeständigkeit der beiden Materialien. Composite pyrolysiert bei mehr als 150 Grad Celsius. Der nächste wesentliche Unterschied ist die physikalische Beschreibung der Versagenscharakteristik. Die Bearbeitung von Metall kann mit der Kontinuummechanik beschrieben werden. Die Bearbeitung der Composites erfolgt nach den Regeln der Bruchmechanik. Vergleicht man beide physikalische Modelle, dann ist zu sehen, dass die Kontinuummechanik im Gegensatz zur Bruchmechanik immer eine Funktion der Temperatur ist.

Ein Beispiel für Kontinuummechanik ist das Schneiden von Butter. Schneidet man kalte Butter mit einem kalten Messer, tut man sich schwer. Man muss entweder die Butter oder das Messer erwärmen, um den Werkstoff leichter zu schneiden. Nahezu alle Werkzeuge, die Mapal für die Luft- und Raumfahrt in der Vergangenheit entwickelt hat, sind für das Schneiden von Metall optimiert. Je mehr Wärme diese Werkzeuge erzeugen, desto besser sind diese geeignet, Metall zu schneiden. Werden diese Werkzeuge für die Bearbeitung von Composites eingesetzt, so erzeugen sie viel Wärme, die zu einer thermischen Schädigung der Oberflächenrandzone führt.

Fotos: Mapal

Mapal-Werkzeuge zum Bearbeiten von modernen Leichtbauwerkstoffen.

Die Bearbeitung von Composite ähnelt eher dem Schälen von Eiern. Der stumpfe Löffel schlägt gegen die spröde Schale und erzeugt einen Riss. Die Schale bröckelt entlang dem Riss. Das Ganze funktioniert sowohl warm als auch kalt ohne erkennbaren Unterschied.

Alle traditionellen Werkzeuge in der Luft-und Raumfahrt sind demnach für das Prinzip der Kontinuummechanik optimiert. Dies bedeutet, dass diese Werkzeuge eine Menge Wärme erzeugen. Um die Hitzeentwicklung zu senken, untersucht Mapal alle relevanten Wärmeentwicklungszonen. Die Forscher fanden heraus, dass nur die Hitze an der äußersten Spitze des Werkzeugs wesentlich zum Bohren von Metall ist. Alle anderen Zonen können optimiert werden und nahezu kalt arbeiten. Unter diesen Bedingungen ist dann keine MMS mehr notwendig.

Die ursprüngliche Aufgabe der MMS ist es, den Materialaufbau an der Schneide und die Reibung bei der Spanabfuhr zu vermindern. Diese Fehlfunktionen können durch ein optimiertes Werkzeugdesign verhindert werden. Die MMS erhöht auch nicht den Wert des Bauteils. Das bedeutet, dass die durch MMS verursachten Kosten einer Verschwendung gleich kommen. Die MMS ist auch kein Wellness-Öl für Mitarbeiter in der Montage. Das bedeutet, dass niemand außer dem Hersteller der MMS einen Nutzen ziehen kann. Die Hauptaufgabe der MMS ist es, schwache Stellen am Werkzeug zu kompensieren. Die Trockenbearbeitung hat hingegen weitere wirtschaftliche Vorteile. Diese nachgewiesenen Vorteile kompensieren den Mehraufwand gegenüber der herkömmlichen Metallbauweise weitgehend.

Kontakt

Dr. Peter Müller-Hummel

Leiter BU Aerospace & Composites

MAPAL Dr. Kress KG

Aalen

Tel. +49 73 61 585-3381

E-Mail senden

Anzeige